في جوهرها، توفر أفران الأنبوب الرأسية توحيدًا استثنائيًا لدرجة الحرارة وبيئة معالجة نظيفة على حساب سعة عينة أصغر وتكلفة استثمار أعلى. إنها تتفوق في التطبيقات التي تكون فيها الدقة والنقاء أمرًا بالغ الأهمية، مثل تصنيع أشباه الموصلات أو أبحاث المواد المتقدمة، ولكنها أقل ملاءمة للمعالجة بكميات كبيرة وعالية الحجم.

القرار بين فرن أنبوب رأسي وأفقي لا يتعلق بأيهما أفضل بطبيعته، بل يتعلق بفلسفة التصميم التي تتوافق مع هدفك الأساسي. يتلخص الاختيار في مقايضة أساسية: دقة المعالجة والنقاء مقابل حجم الدفعة والإنتاجية.

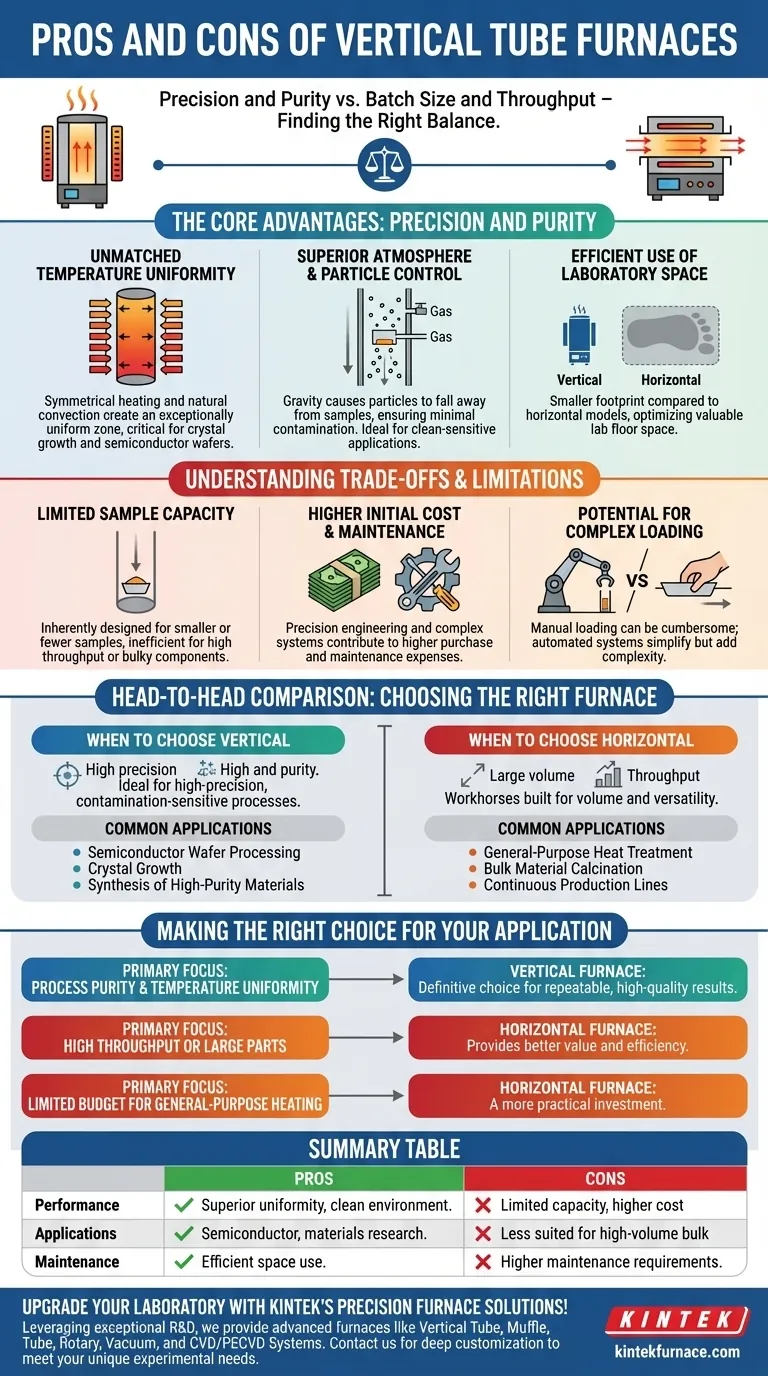

المزايا الأساسية: الدقة والنقاء

تنتج الفوائد الأساسية لفرن الأنبوب الرأسي مباشرةً من توجيهه. من خلال محاذاة غرفة التسخين مع الجاذبية، فإنه يحقق خصائص أداء يصعب تكرارها في إعداد أفقي.

توحيد لا مثيل له في درجة الحرارة

يسمح التصميم الرأسي لعناصر التسخين المتماثلة للغاية بإحاطة أنبوب المعالجة. هذا، جنبًا إلى جنب مع الحمل الحراري الطبيعي، يخلق منطقة درجة حرارة موحدة بشكل استثنائي على طول العينة.

يعد هذا المستوى من الاتساق الحراري أمرًا بالغ الأهمية لعمليات مثل نمو البلورات، وتلدين رقائق أشباه الموصلات، أو تركيب المواد المتقدمة حيث يمكن أن تؤدي الانحرافات الطفيفة في درجة الحرارة إلى إتلاف المنتج النهائي. والنتيجة هي نتائج متسقة وقابلة للتكرار بدرجة عالية.

تحكم فائق في الغلاف الجوي والجسيمات

في الفرن الرأسي، تسقط أي جسيمات تتساقط من داخل الفرن أو حاملات العينات إلى الأسفل بسبب الجاذبية، بعيدًا عن العينة. يعد هذا الحد الأدنى من توليد الجسيمات ميزة كبيرة في التطبيقات الحساسة للنظافة.

علاوة على ذلك، يمكن دمج هذه الأفران بسهولة مع أنظمة التفريغ ووحدات التحكم في تدفق الغازات المتعددة. وهذا يتيح التحكم الدقيق في الغلاف الجوي، مما يسمح بإجراء العمليات في بيئات غازية خاملة (خالية من الأكسجين) أو تفاعلية.

استخدام فعال لمساحة المختبر

يمنح التصميم الرأسي أفران الأنبوب الرأسية مساحة أصغر بشكل ملحوظ مقارنة بنظيراتها الأفقية. بالنسبة للمختبرات التي تكون فيها المساحة الأرضية محدودة، تعد هذه ميزة عملية رئيسية.

فهم المقايضات والقيود

يُدخل التصميم المتخصص للفرن الرأسي قيودًا تجعله غير مناسب لتطبيقات معينة. يعد فهم هذه المقايضات أمرًا بالغ الأهمية لاتخاذ قرار استثماري مستنير.

سعة عينة محدودة

أكبر عيب هو سعة العمل الأصغر. تم تصميم الأفران الرأسية بطبيعتها لعينات أصغر أو أقل مقارنة بالنماذج الأفقية من فئة مماثلة.

هذا القيد يجعلها غير فعالة للتطبيقات التي تتطلب إنتاجية عالية أو معالجة مكونات كبيرة وضخمة.

تكلفة أولية وصيانة أعلى

تساهم الهندسة الدقيقة وأنظمة التحكم المتقدمة وآليات التحميل الآلية غالبًا في ارتفاع سعر الشراء الأولي.

بالإضافة إلى ذلك، يمكن أن يؤدي تعقيد هذه الأنظمة إلى متطلبات صيانة أعلى وتكاليف مرتبطة بها على مدى عمر الفرن.

احتمالية تحميل معقد

بينما يمكن للأنظمة الآلية تبسيط التعامل مع العينات، قد يكون التحميل والتفريغ اليدوي لأنبوب رأسي أكثر صعوبة من مجرد وضع قارب عينة في فرن أفقي. يعتمد هذا بشكل كبير على النموذج المحدد وطبيعة العينات التي يتم معالجتها.

رأسي مقابل أفقي: مقارنة مباشرة

يتطلب اختيار الفرن المناسب مواءمة نقاط قوته مع احتياجات التطبيق الخاصة بك.

متى تختار فرنًا رأسيًا

الأفران الرأسية هي الخيار الأمثل للعمليات عالية الدقة والحساسة للتلوث. يعد التحكم الفائق في درجة الحرارة وبيئة الجسيمات المنخفضة ضروريين للصناعات التي تنتج مواد عالية القيمة.

تشمل التطبيقات الشائعة معالجة رقائق أشباه الموصلات (الانتشار، الأكسدة)، نمو البلورات، وتصنيع المساحيق عالية النقاء والمواد النانوية.

متى تختار فرنًا أفقيًا

الأفران الأفقية هي آلات عاملة مصممة للحجم والتنوع. إنها توفر حجم عمل أكبر، وتستوعب عينات أكبر أو عينات متعددة أصغر في دفعة واحدة.

إنها أكثر ملاءمة للمعالجة الحرارية للأغراض العامة، وتكليس المواد السائبة، وخطوط الإنتاج المستمرة حيث تكون الإنتاجية أكثر أهمية من التحكم المطلق في الجسيمات.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يسترشد قرارك النهائي بالعامل الأكثر أهمية في عمليتك.

- إذا كان تركيزك الأساسي هو نقاء العملية وتوحيد درجة الحرارة المطلق: فإن التحكم الفائق وبيئة الجسيمات المنخفضة للفرن الرأسي هو الخيار الأمثل للحصول على نتائج قابلة للتكرار وعالية الجودة.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية أو معالجة الأجزاء الكبيرة: فإن السعة الأكبر ومرونة الفرن الأفقي ستوفر قيمة وكفاءة أفضل.

- إذا كان تركيزك الأساسي هو ميزانية محدودة للتدفئة العامة: فإن التكلفة والتعقيد الإضافيين للفرن الرأسي غالبًا ما يكونان غير ضروريين، ويعد النموذج الأفقي الأبسط استثمارًا أكثر عملية.

من خلال مواءمة التصميم الأساسي للفرن مع هدف المعالجة الأساسي الخاص بك، فإنك تضمن الحصول على أفضل النتائج واستثمارًا سليمًا في قدراتك.

جدول الملخص:

| الجانب | الإيجابيات | السلبيات |

|---|---|---|

| الأداء | توحيد فائق في درجة الحرارة، بيئة معالجة نظيفة | سعة عينة محدودة، تكلفة أولية أعلى |

| التطبيقات | مثالي لأشباه الموصلات، أبحاث المواد | أقل ملاءمة للمعالجة بكميات كبيرة وعالية الحجم |

| الصيانة | استخدام فعال للمساحة | متطلبات صيانة أعلى |

ارفع مستوى مختبرك مع حلول أفران KINTEK الدقيقة! بالاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، نقدم أفرانًا متطورة عالية الحرارة مثل أفران الأنبوب الرأسية، وأفران الكتم، والأنابيب، والدوارة، والتفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي احتياجاتك التجريبية الفريدة بدقة للتحكم الفائق في درجة الحرارة والنقاء. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تعزيز بحثك وكفاءتك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية