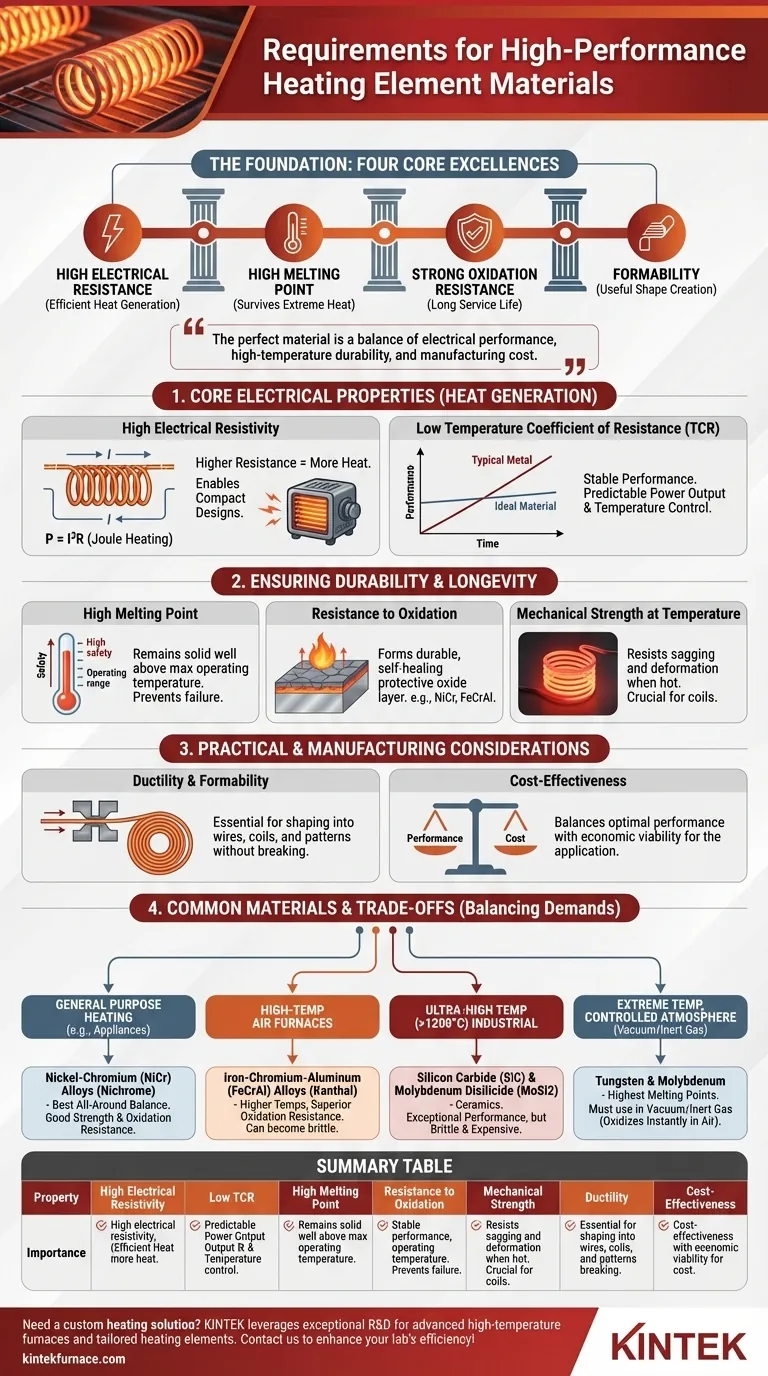

في جوهرها، يجب أن تتفوق مادة عنصر التسخين الجيدة في أربعة أمور: يجب أن تتمتع بمقاومة كهربائية عالية لتوليد الحرارة بكفاءة، ونقطة انصهار عالية لتحمل حرارتها الخاصة، ومقاومة قوية للأكسدة لضمان عمر خدمة طويل، والقدرة على التشكيل في شكل مفيد. هذه الخصائص هي الأساس لإنشاء مكون تسخين موثوق وفعال.

البحث عن المادة المثالية لعنصر التسخين لا يتعلق بالعثور على الخيار "الأفضل" الوحيد. إنه تمرين هندسي في الموازنة بين المتطلبات المتضاربة—الأداء الكهربائي، والمتانة في درجات الحرارة العالية، وتكلفة التصنيع—لتلبية المتطلبات الدقيقة للتطبيق.

الخصائص الكهربائية الأساسية لتوليد الحرارة

الوظيفة الأساسية لعنصر التسخين هي تحويل الطاقة الكهربائية إلى طاقة حرارية. يحكم هذا التحويل خاصيتان كهربائيتان أساسيتان.

مقاومة كهربائية عالية

مادة ذات مقاومة كهربائية عالية (أو مقاومة نوعية) ضرورية. تحدد هذه الخاصية مدى قوة مقاومة المادة لتدفق التيار الكهربائي.

وفقًا لمبدأ تسخين جول (القدرة = I²R)، لتيار كهربائي معين (I)، تنتج المقاومة الأعلى (R) حرارة أكبر بكثير. وهذا يسمح بتصميم سخانات مدمجة وقوية دون الحاجة إلى أسلاك طويلة بشكل مفرط.

معامل درجة حرارة المقاومة المنخفض (TCR)

يعد معامل درجة حرارة المقاومة المنخفض والقابل للتنبؤ أمرًا بالغ الأهمية للأداء المستقر. يقيس TCR مدى تغير مقاومة المادة مع تغير درجة حرارتها.

بينما تحتوي معظم المعادن على TCR إيجابي (تزداد المقاومة مع الحرارة)، تظل مقاومة عنصر التسخين المثالي ثابتة نسبيًا عبر نطاق تشغيله. يضمن هذا الاستقرار أن تكون مخرجات الطاقة ودرجة الحرارة قابلة للتنبؤ والتحكم، مما يمنع الهروب الحراري أو انخفاض الأداء.

ضمان المتانة وطول العمر

يجب ألا ينتج عنصر التسخين الحرارة فحسب، بل يجب أن يتحمل أيضًا الظروف القاسية التي يخلقها. يتحدد عمره الافتراضي بقدرته على تحمل درجات الحرارة العالية والتعرض الجوي.

نقطة انصهار عالية

المتطلب الأكثر وضوحًا هو نقطة انصهار عالية. يجب أن تظل المادة صلبة وسليمة هيكليًا أعلى بكثير من درجة حرارة التشغيل القصوى المقصودة لتوفير هامش أمان ومنع الفشل الكارثي.

مقاومة الأكسدة

في درجات الحرارة العالية، تتفاعل معظم المعادن بسرعة مع الأكسجين في الهواء، مما يتسبب في تدهورها واحتراقها. يجب أن تكون مادة عنصر التسخين الممتازة مقاومة للغاية للأكسدة.

تحقق مواد مثل النيكل والكروم (NiCr) والحديد والكروم والألومنيوم (FeCrAl) ذلك عن طريق تكوين طبقة رقيقة ومتينة وذاتية الشفاء من أكسيد واقي على سطحها. تعمل هذه الطبقة كحاجز، وتمنع المزيد من الأكسجين من الوصول إلى المعدن الأساسي.

القوة الميكانيكية عند درجة الحرارة

تصبح المواد أكثر ليونة وضعفًا مع ارتفاع درجة حرارتها. يجب أن يحافظ عنصر التسخين الجيد على قوة ميكانيكية كافية للحفاظ على شكله ومقاومة الترهل أو التمدد عندما يكون متوهجًا. هذا أمر بالغ الأهمية للعناصر الملفوفة، والتي يمكن أن تتشوه بخلاف ذلك وتسبب دوائر قصيرة.

اعتبارات عملية وتصنيعية

بالإضافة إلى الأداء والمتانة، يجب أن تكون المادة عملية للتصنيع ومجدية اقتصاديًا للتطبيق المقصود.

المطيلية وقابلية التشكيل

المطيلية هي قدرة المادة على التمدد أو السحب إلى سلك دون أن تنكسر. هذه الخاصية غير قابلة للتفاوض، حيث أن معظم عناصر التسخين مصنوعة من أسلاك يتم لفها بعد ذلك في ملفات أو تشكيلها بأنماط محددة.

الفعالية من حيث التكلفة

الهندسة دائمًا هي توازن بين الأداء والتكلفة. بينما توفر مواد مثل البلاتين خصائص ممتازة، فإن تكلفتها العالية تجعلها مناسبة فقط للتطبيقات العلمية أو الطبية المتخصصة. توفر المواد الأكثر استخدامًا أفضل أداء ممكن بسعر مقبول.

المواد الشائعة ومقايضاتها

لا توجد مادة واحدة مثالية لكل موقف. الاختيار دائمًا هو مقايضة بناءً على درجة الحرارة والبيئة والتكلفة.

الحصان العامل: سبائك النيكل والكروم (NiCr)

تُعرف غالبًا بالاسم التجاري Nichrome، وهي سبائك NiCr هي الأكثر شيوعًا كمواد تسخين للأغراض العامة. إنها توفر توازنًا رائعًا بين المقاومة العالية ومقاومة الأكسدة الجيدة والقوة الميكانيكية الممتازة عند السخونة.

البديل لدرجات الحرارة العالية: سبائك الحديد والكروم والألومنيوم (FeCrAl)

تُعرف أيضًا باسم سبائك Kanthal، يمكن لمواد FeCrAl أن تعمل في درجات حرارة أعلى من NiCr وتوفر مقاومة أكسدة فائقة. ومع ذلك، يمكن أن تصبح هشة بعد دورات تسخين متكررة، مما يجعلها أقل ملاءمة للتطبيقات التي تتضمن اهتزازًا أو حركة متكررة.

متخصصو درجات الحرارة الفائقة: SiC و MoSi2

بالنسبة للأفران الصناعية التي تعمل فوق 1200 درجة مئوية، تصل السبائك المعدنية إلى حدودها. كربيد السيليكون (SiC) و ثنائي سيليسيد الموليبدينوم (MoSi2) هي سيراميك يوفر أداءً استثنائيًا في درجات الحرارة القصوى ولكنه هش بطبيعته وأكثر تكلفة.

الحالة القصوى: التنجستن والموليبدينوم

يمتلك التنجستن أعلى نقطة انصهار لأي معدن، مما يجعله مثاليًا لتطبيقات درجات الحرارة القصوى. ومع ذلك، يتأكسد كل من التنجستن والموليبدينوم على الفور تقريبًا في الهواء عند درجات الحرارة العالية ويجب استخدامهما في فراغ أو جو غاز خامل.

اتخاذ القرار الصحيح لهدفك

يجب أن يسترشد اختيارك بالمتطلبات المحددة لمشروعك.

- إذا كان تركيزك الأساسي هو التسخين للأغراض العامة (مثل الأجهزة، معدات المختبرات): توفر سبائك النيكل والكروم (NiCr) أفضل توازن شامل بين التكلفة والمتانة والأداء.

- إذا كان تركيزك الأساسي هو أفران الهواء ذات درجة الحرارة العالية جدًا: يعتبر الحديد والكروم والألومنيوم (FeCrAl) أو كربيد السيليكون (SiC) خيارات متفوقة لمقاومتها الاستثنائية للأكسدة.

- إذا كان تركيزك الأساسي هو الاستقرار والدقة: أعطِ الأولوية للمواد ذات أقل معامل درجة حرارة للمقاومة (TCR) ممكن لضمان إخراج طاقة يمكن التنبؤ به.

- إذا كان تركيزك الأساسي هو درجات الحرارة الفائقة في جو متحكم فيه: التنجستن أو الموليبدينوم هما الخياران الوحيدان القابلان للتطبيق، بشرط أن تتمكن من العمل في فراغ أو غاز خامل.

في النهاية، يمكّنك فهم خصائص المواد الأساسية هذه من اختيار عنصر تسخين ليس وظيفيًا فحسب، بل مُحسّنًا لغرضه.

جدول ملخص:

| الخاصية | الأهمية |

|---|---|

| مقاومة كهربائية عالية | توليد حرارة فعال عبر تسخين جول، مما يتيح تصاميم مدمجة |

| معامل درجة حرارة المقاومة المنخفض | أداء مستقر وإخراج طاقة يمكن التنبؤ به |

| نقطة انصهار عالية | يمنع الفشل عند درجات الحرارة العالية |

| مقاومة الأكسدة | يطيل عمر الخدمة عن طريق منع التدهور |

| القوة الميكانيكية | يحافظ على الشكل ويمنع الترهل عند درجات الحرارة العالية |

| المطيلية وقابلية التشكيل | يسمح بالتشكيل في أسلاك وملفات للتصنيع |

| الفعالية من حيث التكلفة | يوازن الأداء مع الجدوى الاقتصادية |

هل تحتاج إلى حل تسخين مخصص؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة لدرجات الحرارة العالية، بما في ذلك أفران Muffle، والأنبوبية، والدوارة، وأفران الفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لتعزيز كفاءة ومتانة مختبرك بعناصر تسخين مصممة خصيصًا!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي