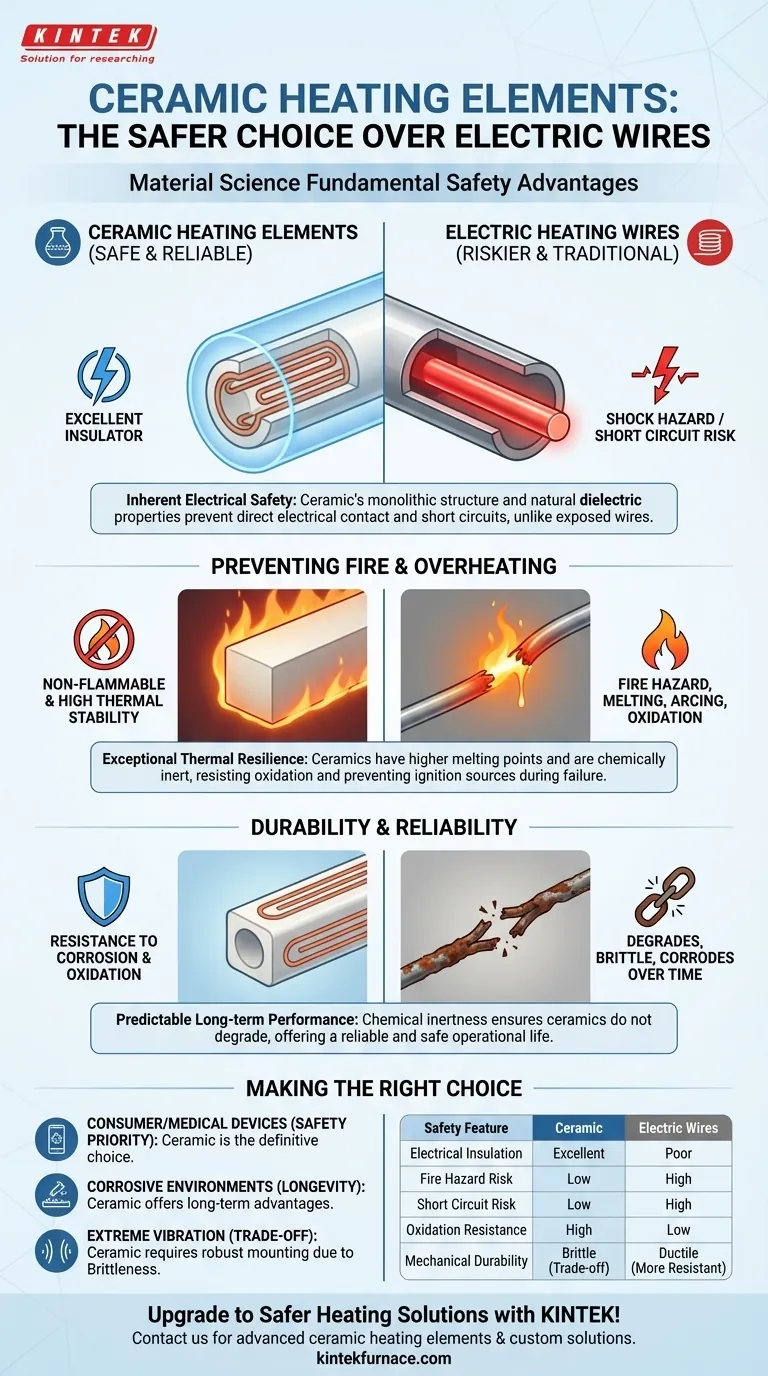

من منظور علم المواد، فإن مزايا السلامة لعناصر التسخين الخزفية ليست ميزات إضافية، بل هي خصائص أساسية للمادة نفسها. على عكس أسلاك التسخين الكهربائية التقليدية، تعتبر السيراميك عوازل كهربائية ممتازة، مما يقلل بشكل كبير من خطر الصدمات الكهربائية والدوائر القصيرة. كما توفر طبيعتها غير القابلة للاشتعال واستقرارها في درجات الحرارة العالية حماية فائقة ضد مخاطر الحريق.

ينبع ميزة السلامة الأساسية للسخانات الخزفية مباشرة من تركيبتها المادية. فهي تعزل التيار الكهربائي ماديًا عن البيئة بينما تكون أكثر مقاومة بكثير للتدهور الناتج عن درجات الحرارة العالية والأكسدة التي تتسبب في تعطل العناصر المعدنية التقليدية بشكل خطير.

مبدأ السلامة الكهربائية الكامنة

يكمن أهم تمييز للسلامة في كيفية إدارة كل نوع من العناصر للكهرباء. هذا ليس خيار تصميم ولكنه اختلاف أساسي في الفيزياء.

عزل كهربائي فائق

غالبًا ما تستخدم عناصر التسخين التقليدية سلكًا معدنيًا مكشوفًا (مثل النيكروم) يكون نشطًا كهربائيًا. أي انهيار في العزل الثانوي يخلق مسارًا مباشرًا للتيار، مما يشكل خطر صدمة كبير.

في المقابل، تُصنع السخانات الخزفية من مادة عازلة كهربائيًا بطبيعتها (عازل كهربائي). يتم تغليف عنصر التسخين بأمان داخل هذا الجسم غير الموصل، مما يعني أن السطح الخارجي غير نشط كهربائيًا.

تخفيف مخاطر الدائرة القصيرة

في عنصر السلك المعدني، يمكن أن يتسبب التلف المادي أو التآكل أو الاهتزاز في كسر السلك أو تحركه، مما يؤدي إلى حدوث دائرة قصيرة ضد غلافه الخاص أو مكونات أخرى. هذا هو السبب الرئيسي للحرائق الكهربائية.

يعني الهيكل المتجانس للسخان الخزفي أن المسارات الحرارية الداخلية محمية. حتى لو تعرض الجسم الخزفي لشقوق طفيفة، فإن خطر حدوث دائرة قصيرة خطيرة أقل بكثير مما هو عليه الحال مع سلك مكشوف أو مغلف بشكل رقيق.

منع ارتفاع درجة الحرارة ومخاطر الحريق

بالإضافة إلى المخاطر الكهربائية، فإن استجابة المادة للحرارة العالية هي عامل أمان حاسم. تتفوق السيراميك تحت الإجهاد الحراري حيث تبدأ المعادن في الفشل.

استقرار حراري استثنائي

تتمتع المواد الخزفية بنقاط انصهار أعلى بكثير من السبائك المستخدمة في السخانات الملفوفة بالأسلاك. وهي غير قابلة للاشتعال بطبيعتها ولن تحترق، حتى في سيناريوهات الفشل الكارثي.

تمنع هذه المرونة في درجات الحرارة العالية العنصر نفسه من أن يصبح مصدرًا للاشتعال. يمكن أن تذوب الأسلاك المعدنية، عند فشلها، وتتأرجح، وتطلق مواد ساخنة.

مقاومة الأكسدة والتآكل

في درجات الحرارة العالية، تتفاعل الأسلاك المعدنية مع الأكسجين في الهواء (الأكسدة). تؤدي هذه العملية إلى تدهور السلك، مما يجعله هشًا ويزيد من مقاومته الكهربائية، مما قد يؤدي إلى نقاط ساخنة وفشل في النهاية.

السيراميك خامل كيميائيًا ومقاوم للغاية للأكسدة والتآكل. هذا يعني أنها لا تتدهور بمرور الوقت بنفس الطريقة، مما يؤدي إلى عمر تشغيلي أكثر قابلية للتنبؤ وموثوقية وأمانًا.

فهم المقايضات

لا توجد تقنية بدون قيودها. الاعتراف بالمقايضات أمر بالغ الأهمية للهندسة والتطبيق الصحيحين.

التقصف والصدمة الميكانيكية

العيب الأساسي للسيراميك هو تقصفها. على عكس المعادن المطيلية التي يمكن أن تنثني، يمكن أن تتكسر أو تتحطم السيراميك إذا تعرضت لصدمة مادية أو اهتزاز كبير. يعد التركيب والإسكان المناسبان ضروريين للتخفيف من هذا الخطر.

إمكانية الصدمة الحرارية

بينما تقاوم بعض تركيبات السيراميك الحرارة المستمرة بشكل كبير، إلا أنها قد تكون عرضة للصدمة الحرارية - التشقق الناتج عن التغيرات السريعة للغاية في درجة الحرارة. تم تصميم السخانات الخزفية الحديثة، وخاصة أنواع PTC (معامل درجة الحرارة الإيجابي)، لتكون مرنة للغاية في هذا الصدد، ولكنها تظل اعتبارًا تصميميًا.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار تقنية التسخين المناسبة مواءمة خصائصها مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو أقصى درجات الأمان في الأجهزة الاستهلاكية أو الطبية: السيراميك هو الخيار الأمثل نظرًا لعزله الكهربائي ومقاومته للحريق.

- إذا كان تركيزك الأساسي هو طول العمر في بيئة تآكلية أو عالية الرطوبة: توفر خمول السيراميك الكيميائي ميزة أمان وموثوقية كبيرة على المدى الطويل مقارنة بالمعادن التي ستتآكل.

- إذا كان تركيزك الأساسي هو تطبيق ينطوي على اهتزاز شديد أو خطر صدمة مادية: يجب عليك إما هندسة حل تركيب قوي لعنصر السيراميك أو التفكير في عنصر معدني مغلف بكثافة كبديل أكثر متانة.

في النهاية، يعد اختيار عنصر التسخين بناءً على خصائصه المادية الأساسية الطريقة الأكثر فعالية لتصميم نظام آمن وموثوق.

جدول الملخص:

| ميزة السلامة | عناصر التسخين الخزفية | أسلاك التسخين الكهربائية |

|---|---|---|

| العزل الكهربائي | ممتاز (عازل طبيعي) | ضعيف (يتطلب عزلًا ثانويًا) |

| خطر الحريق | منخفض (غير قابل للاشتعال، استقرار حراري عالي) | مرتفع (يمكن أن يذوب، يتأرجح، أو يحترق) |

| خطر الدائرة القصيرة | منخفض (هيكل متجانس) | مرتفع (عرضة للتلف والقصور) |

| مقاومة الأكسدة | عالية (خامل كيميائيًا) | منخفضة (تتدهور بمرور الوقت) |

| المتانة الميكانيكية | هش (عرضة للصدمات) | مطيل (أكثر مقاومة للصدمات) |

قم بالترقية إلى حلول تسخين أكثر أمانًا مع KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم عناصر تسخين خزفية متقدمة ومجموعة كاملة من المنتجات بما في ذلك أفران Muffle، الأنابيب، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميقة لدينا حلولًا دقيقة لاحتياجاتك التجريبية الفريدة، مما يعزز السلامة والموثوقية في مختبرك. اتصل بنا اليوم لمناقشة كيف يمكننا دعم تطبيقك!

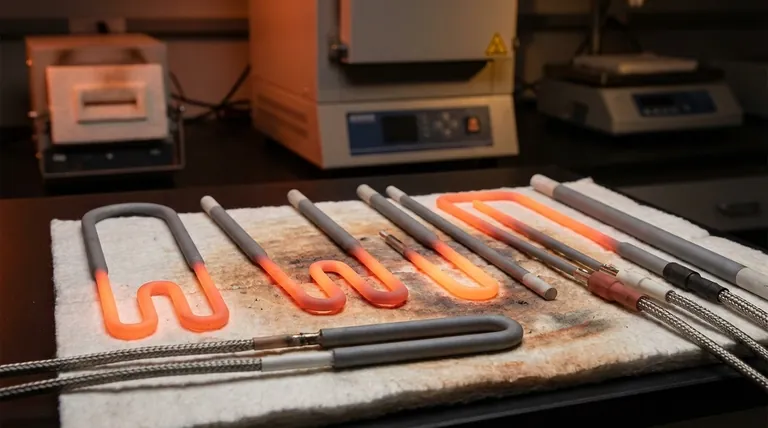

دليل مرئي

المنتجات ذات الصلة

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

يسأل الناس أيضًا

- ما هي التطبيقات الأساسية لعناصر التسخين من ديسيلسيد الموليبدينوم (MoSi2) في الأفران؟ حقق التميز في درجات الحرارة العالية

- ما هي أنواع عناصر التسخين المصنوعة من ديسيلسيد الموليبدينوم المتوفرة؟ اختر العنصر المناسب لاحتياجاتك من درجات الحرارة العالية

- ما هو نطاق درجة الحرارة الذي يجب عدم استخدام عناصر التسخين من MoSi2 فيه لفترات طويلة؟ تجنب 400-700 درجة مئوية لمنع الفشل

- ما هي الاختلافات الرئيسية بين عناصر التسخين من SiC و MoSi2 في أفران التلبيد؟ اختر العنصر المناسب لاحتياجاتك ذات درجات الحرارة العالية

- ما هي المواد السيراميكية المستخدمة عادة في عناصر التسخين؟ اكتشف الأفضل لاحتياجاتك ذات درجات الحرارة العالية