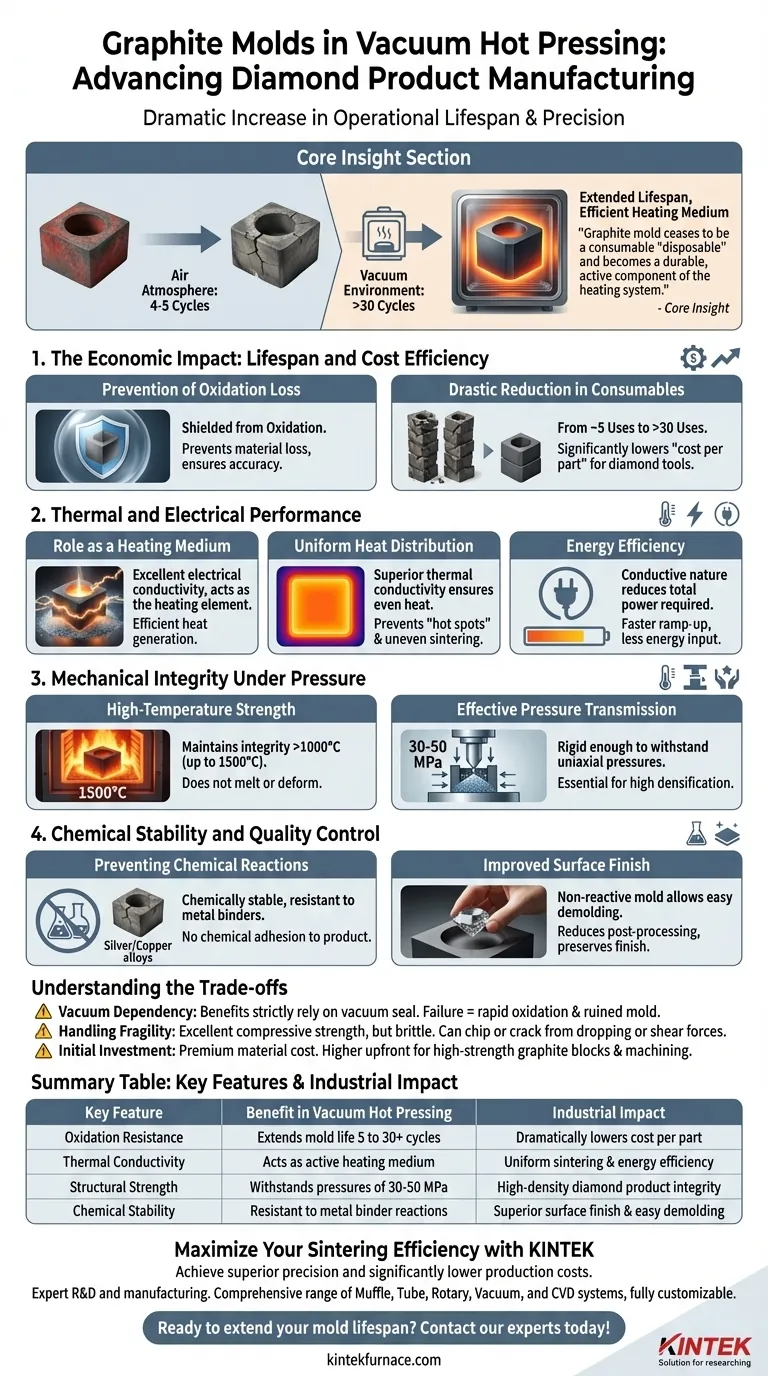

الميزة الأكثر أهمية لاستخدام قوالب الجرافيت في الضغط الساخن الفراغي هي زيادة كبيرة في العمر التشغيلي. من خلال إزالة الأكسجين من البيئة، يقاوم الجرافيت الأكسدة عند درجات الحرارة العالية، مما يطيل استخدام القالب من 4-5 دورات نموذجية في الهواء إلى أكثر من 30 دورة في الفراغ. هذا العمر الطويل، جنبًا إلى جنب مع قدرة الجرافيت على العمل كوسيط تسخين فعال، يغير بشكل أساسي اقتصاديات ودقة تصنيع المنتجات الماسية.

الفكرة الأساسية: في الضغط الساخن الفراغي، يتوقف قالب الجرافيت عن كونه "مستهلكًا يمكن التخلص منه" ويصبح مكونًا نشطًا ودائمًا في نظام التسخين. هذا التحول يخفض تكاليف المواد مع تمكين الضغوط ودرجات الحرارة القصوى المطلوبة لتلبيد الماس عالي الكثافة.

التأثير الاقتصادي: العمر الافتراضي وكفاءة التكلفة

المحرك الرئيسي لاستخدام الجرافيت في بيئة فراغية هو الحماية التي يوفرها ضد الأكسدة.

منع فقدان الأكسدة

في جو الهواء، يتحلل الجرافيت بسرعة عند درجات حرارة التلبيد. البيئة الفراغية تحمي القالب بفعالية، مما يمنع فقدان المواد الذي عادة ما يدمر الدقة الأبعاد بعد بضع استخدامات.

خفض كبير في المواد الاستهلاكية

تشير البيانات إلى أن عمر القالب يمتد من حوالي 5 استخدامات إلى أكثر من 30 استخدامًا عند التبديل إلى الفراغ. هذا يقلل من تكرار استبدال القالب، مما يخفض بشكل كبير "التكلفة لكل جزء" لتصنيع الأدوات الماسية.

الأداء الحراري والكهربائي

الجرافيت ليس مجرد حاوية؛ بل يعمل كمشارك نشط وحاسم في العملية الحرارية.

الدور كوسيط تسخين

بسبب موصليته الكهربائية الممتازة، غالبًا ما يعمل قالب الجرافيت كعنصر تسخين نفسه (خاصة في التسخين بالحث أو التلبيد بالتيار المباشر). يولد الحرارة بكفاءة، وينقلها مباشرة إلى مصفوفة مسحوق الماس.

توزيع حرارة موحد

يمتلك الجرافيت موصلية حرارية فائقة. هذا يضمن توزيع الحرارة بالتساوي في جميع أنحاء القالب، مما يمنع "النقاط الساخنة" التي يمكن أن تسبب تلبيدًا غير متساوٍ أو إجهادات داخلية في المنتج الماسي.

كفاءة الطاقة

نظرًا لطبيعته الموصلة، يقلل الجرافيت من إجمالي الطاقة المطلوبة للوصول إلى درجات حرارة التلبيد. تسمح المادة للفرن بزيادة الحرارة بسرعة والحفاظ عليها بأقل مدخلات طاقة مقارنة بمواد القوالب الأقل موصلية.

السلامة الميكانيكية تحت الضغط

يتطلب تلبيد المنتجات الماسية ضغطًا هائلاً لتحقيق الكثافة اللازمة. توفر قوالب الجرافيت الدعم الهيكلي لهذه العملية.

قوة عند درجات الحرارة العالية

على عكس العديد من المعادن التي تلين تحت الحرارة، يحافظ الجرافيت عالي القوة على سلامته الميكانيكية عند درجات حرارة تتجاوز 1000 درجة مئوية (وحتى 1500 درجة مئوية). لا ينصهر أو يتشوه، مما يضمن أن المنتج النهائي يطابق مواصفات تصميم القالب.

نقل فعال للضغط

قوالب الجرافيت صلبة بما يكفي لتحمل ضغوط أحادية المحور تتراوح من 30 إلى 50 ميجا باسكال. تنقل هذه القوة الهيدروليكية بفعالية إلى مسحوق الماس، وهو أمر ضروري لإعادة ترتيب الجسيمات والتكثيف العالي.

الاستقرار الكيميائي ومراقبة الجودة

تعتمد جودة الأداة الماسية بشكل كبير على نقاء عملية التلبيد. يتفوق الجرافيت في الحفاظ على بيئة نظيفة.

منع التفاعلات الكيميائية

الجرافيت مستقر كيميائيًا ومقاوم للتفاعل مع العديد من المواد الرابطة المعدنية (مثل سبائك الفضة أو النحاس) المستخدمة في المركبات الماسية. هذا يمنع القالب من الالتصاق كيميائيًا بالمنتج.

تحسين تشطيب السطح

نظرًا لأن القالب لا يتفاعل مع الجزء، فإن إزالة القالب تكون أكثر سلاسة بشكل ملحوظ. غالبًا ما يستخدم مع بطانة من ورق الجرافيت، يسمح القالب بإطلاق المنتج الملبد بسهولة، مما يقلل من التنظيف اللاحق ويحافظ على تشطيب السطح.

فهم المقايضات

بينما يعتبر الجرافيت المعيار الصناعي لهذا التطبيق، هناك قيود محددة يجب عليك إدارتها لضمان النجاح.

الاعتماد على الفراغ

الفوائد المذكورة أعلاه تعتمد بشكل صارم على بيئة الفراغ. إذا فشل ختم الفراغ أو تعرضت البيئة للخطر، فسوف يتأكسد الجرافيت بسرعة عند درجات الحرارة العالية، مما يدمر القالب.

هشاشة التعامل

بينما يتمتع الجرافيت بقوة ضغط ممتازة (يتعامل جيدًا مع الضغط)، إلا أنه هش. يمكن أن يتشقق أو ينكسر إذا سقط أو تعرض لقوى قص أثناء التحميل والتفريغ.

الاستثمار الأولي

الجرافيت عالي القوة وعالي الكثافة مادة ممتازة. بينما يتم استهلاك التكلفة على مدى عمره الطويل، فإن التكلفة الأولية لكتل الجرافيت الخام والتشغيل أعلى من البدائل ذات الدرجات الأقل.

اتخاذ الخيار الصحيح لهدفك

لتحقيق أقصى استفادة من قوالب الجرافيت في عملية تلبيد الماس الخاصة بك، ركز على هذه النقاط القابلة للتنفيذ:

- إذا كان تركيزك الأساسي هو خفض التكاليف: قم بتطبيق بروتوكولات صارمة لصيانة الفراغ لضمان تحقيق عمر القوالب الكامل الذي يزيد عن 30 دورة، وبالتالي استهلاك تكلفة المواد بشكل فعال.

- إذا كان تركيزك الأساسي هو كثافة المنتج: تأكد من أنك تستخدم جرافيت من درجة "عالية القوة" قادر على تحمل ضغط يزيد عن 30 ميجا باسكال لتسهيل أقصى قدر من ضغط الجسيمات دون تشوه القالب.

- إذا كان تركيزك الأساسي هو سرعة العملية: استفد من الموصلية الكهربائية للجرافيت باستخدام طرق التسخين بالحث، والتي تسخن القالب (والمنتج) بشكل أسرع من عناصر التسخين الإشعاعي.

يكمن التطبيق الناجح لقوالب الجرافيت في معاملتها ليس فقط كحاويات، ولكن كأدوات حرارية دقيقة تتطلب بيئة فراغية مضبوطة للأداء.

جدول الملخص:

| الميزة الرئيسية | الفائدة في الضغط الساخن الفراغي | التأثير الصناعي |

|---|---|---|

| مقاومة الأكسدة | يطيل عمر القالب من 5 إلى 30+ دورة | يخفض بشكل كبير التكلفة لكل جزء |

| الموصلية الحرارية | يعمل كوسيط تسخين نشط | تلبيد موحد وكفاءة الطاقة |

| القوة الهيكلية | يتحمل ضغوط 30-50 ميجا باسكال | سلامة المنتج الماسي عالي الكثافة |

| الاستقرار الكيميائي | مقاوم لتفاعلات المواد الرابطة المعدنية | تشطيب سطح فائق وسهولة إزالة القالب |

حقق أقصى قدر من كفاءة التلبيد مع KINTEK

حقق دقة فائقة وخفضًا كبيرًا في تكاليف الإنتاج في تصنيع أدواتك الماسية. مدعومًا بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK مجموعة شاملة من أنظمة الأفران المغلقة، والأنابيب، والدوارة، والفراغية، و CVD، بالإضافة إلى أفران المختبرات المتخصصة الأخرى ذات درجات الحرارة العالية - وكلها قابلة للتخصيص بالكامل لتلبية متطلباتك الفريدة من الحرارة والضغط.

هل أنت مستعد لتمديد عمر القالب الخاص بك وتحسين جودة المنتج؟ اتصل بخبرائنا اليوم للحصول على حل مخصص!

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية والتلبيد بالتفريغ بضغط الهواء 9 ميجا باسكال

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

يسأل الناس أيضًا

- ما هي وظيفة طلاء ثاني كبريتيد الموليبدينوم (MoS2) على القوالب أثناء التلبيد بالضغط الساخن بالفراغ؟ احمِ عيناتك وقوالبك من التلف

- ما هي الوظائف الأساسية التي تؤديها قوالب الجرافيت عالية النقاء أثناء التلبيد بالبلازما الشرارية لـ LaFeO3؟ قم بتحسين عملية التلبيد الخاصة بك

- كيف تُستخدم معدات الضغط الساخن الفراغي في البحث والتطوير؟ ابتكِر بمواد عالية النقاء

- ما هو الغرض من الكبس الساخن تحت التفريغ؟ تحقيق كثافة ونقاء فائقين للمادة

- كيف تشارك أفران الضغط الساخن في تصنيع أشباه الموصلات؟ ضرورية لترابط الرقائق في الدوائر المتكاملة ثلاثية الأبعاد

- ما هو الكبس الساخن وكيف يعمل؟ تحقيق كثافة وقوة مواد فائقة

- ما هي مكبس التفريغ (الفراغ) ولماذا هو مهم في التصنيع الحديث؟ أطلق العنان للربط المثالي والدقة

- كيف يؤثر معدات التلبيد بالضغط الساخن المستمر متعدد المحطات على كفاءة إنتاج منتجات الألماس؟ زيادة الإنتاجية باستخدام التلبيد خط الأنابيب