يعد اختيار عنصر التسخين المناسب لفرن التفريغ قرارًا مدفوعًا بمجموعة دقيقة من العوامل المترابطة. أهم الاعتبارات هي الحد الأقصى لدرجة حرارة التشغيل المطلوبة، وحمل الطاقة الكهربائية، والتوافق الكيميائي مع غازات العملية والإخماد، وعمر الخدمة التشغيلي المرغوب للعنصر نفسه.

عنصر التسخين الخاص بك ليس مكونًا معزولًا؛ إنه قلب النظام. يعد اختياره بمثابة موازنة دقيقة بين المتطلبات الفيزيائية لدرجة حرارة عمليتك، والبيئة الكيميائية لحجرة التفريغ الخاصة بك، والواقع الاقتصادي طويل الأجل للإنتاج والصيانة.

العوامل الأساسية لتصميم العنصر

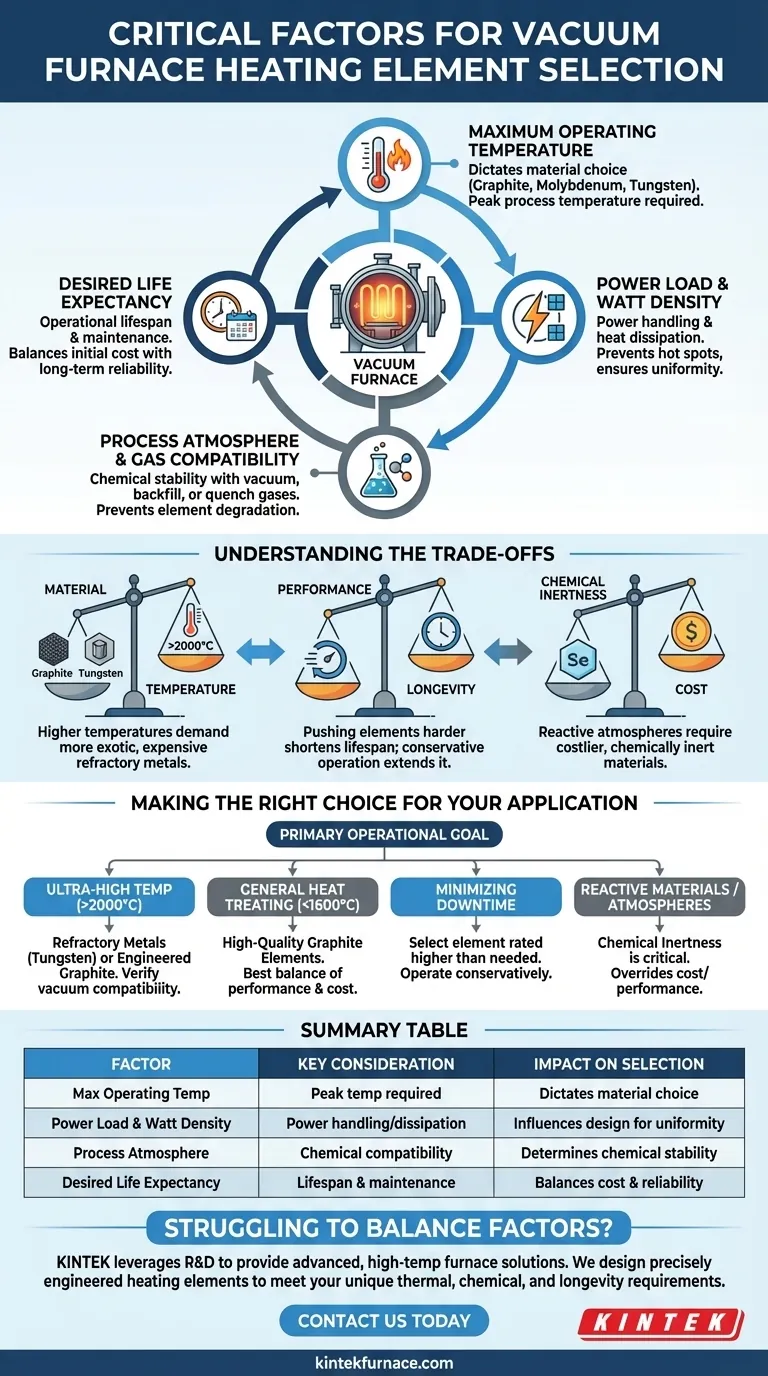

لاختيار عنصر التسخين الصحيح، يجب عليك تقييم كيفية تأثير تطبيقك المحدد على أربعة مجالات حاسمة. يؤثر كل عامل على العوامل الأخرى، مما يجعل التقييم الشامل ضروريًا.

درجة حرارة التشغيل القصوى

العامل الأكثر أهمية هو درجة الحرارة القصوى التي تتطلبها عمليتك. هذا يحدد مادة عنصر التسخين بشكل مباشر.

تتمتع المواد المختلفة بحدود قصوى مختلفة لدرجات الحرارة. على سبيل المثال، الجرافيت هو خيار شائع وفعال من حيث التكلفة للعديد من التطبيقات، في حين أن الموليبدينوم و التنجستن مطلوبان لعمليات درجات الحرارة الأعلى والعالية جدًا.

حمل الطاقة وكثافة الواط

يشير هذا إلى كمية الطاقة الكهربائية التي يمكن للعنصر التعامل معها وتبديدها كحرارة عبر مساحة سطحه. تسمح كثافة الواط الأعلى بمعدلات تسخين أسرع وتوحيد حراري أكبر.

يجب هندسة تصميم العنصر - شكله وسمكه ومساحة سطحه - للتعامل مع حمل الطاقة المطلوب دون ارتفاع درجة الحرارة أو إنشاء نقاط ساخنة، مما قد يؤدي إلى فشل مبكر.

جو العملية والتوافق مع الغازات

التفريغ ليس فارغًا تمامًا. يمكن للغازات المتبقية، أو أي غازات يتم تعبئتها لعمليات الضغط الجزئي، أو الغازات المستخدمة للإخماد السريع أن تتفاعل مع عنصر التسخين.

عند درجات الحرارة العالية، يمكن أن تحدث تفاعلات كيميائية تؤدي إلى تدهور العنصر. على سبيل المثال، يمكن أن تتأثر بعض المواد بالأكسجين أو النيتروجين أو الغازات المحتوية على الكربون، مما يؤدي إلى التقصف أو الاحتراق. يجب أن يظل العنصر مستقرًا كيميائيًا في بيئة عمليتك المحددة.

عمر الخدمة المتوقع

عمر الخدمة المتوقع هو في الأساس اعتبار اقتصادي. يمكن أن يؤدي العنصر الأقل تكلفة ولكنه يتطلب استبدالًا متكررًا إلى تكاليف كبيرة من حيث قطع الغيار ووقت الإنتاج الضائع.

سيؤدي تشغيل العنصر باستمرار عند أقصى درجة حرارة مصنفة له إلى تقصير عمره بشكل كبير. يعد تصميم النظام بعنصر مصنف لدرجة حرارة أعلى مما تحتاجه استراتيجية شائعة لتمديد عمر خدمته بشكل كبير.

فهم المقايضات

لا يتعلق اختيار العنصر أبدًا بإيجاد خيار "أفضل" واحد، بل هو التسوية المثلى لاحتياجاتك المحددة. الفشل في إدراك هذه المقايضات هو مصدر شائع للفشل التشغيلي والتكاليف غير المتوقعة.

المادة مقابل درجة الحرارة

الحاجة إلى درجات حرارة أعلى تجبر على استخدام معادن مقاومة للصهر أكثر غرابة وتكلفة. في حين أن الجرافيت ممتاز للعديد من العمليات التي تصل إلى 2000 درجة مئوية وأكثر، فإن التطبيقات التي تتطلب درجات حرارة أعلى أو خمولًا كيميائيًا محددًا ستتطلب مواد أغلى مثل التنجستن.

الأداء مقابل طول العمر

غالبًا ما يمكنك دفع عنصر التسخين بقوة أكبر لتحقيق أوقات دورة أسرع، ولكن هذا يأتي دائمًا تقريبًا على حساب عمره التشغيلي. سيؤدي تطبيق طاقة ودرجة حرارة تشغيل أكثر تحفظًا إلى نظام يدوم طويلاً وأكثر موثوقية.

الخمول الكيميائي مقابل التكلفة

قد يلبي العنصر تمامًا متطلبات درجة الحرارة والطاقة الخاصة بك ولكنه غير متوافق كيميائيًا مع عمليتك. يمكن أن يؤدي التفاعل بين العنصر والمادة التي تتم معالجتها (إطلاق الغازات) إلى تلويث منتجك أو تدمير العنصر. قد يجبرك هذا على اختيار مادة أغلى ولكنها خاملة كيميائيًا.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يتم توجيه قرارك النهائي من خلال هدف التشغيل الأساسي الخاص بك. قم بتحليل عمليتك لتحديد العامل الذي يمثل الأولوية غير القابلة للتفاوض.

- إذا كان تركيزك الأساسي هو عمليات درجات الحرارة العالية جدًا (> 2000 درجة مئوية): أعط الأولوية للمعادن المقاومة للصهر مثل التنجستن أو الجرافيت المصمم بدقة، وتحقق من توافقه مع مستويات التفريغ المحددة لديك.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية للأغراض العامة أو اللحام بالنحاس (< 1600 درجة مئوية): توفر عناصر الجرافيت عالية الجودة عادةً أفضل توازن بين الأداء والمتانة والفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو تقليل وقت التوقف عن العمل: اختر عنصرًا مصنفًا لدرجة حرارة أعلى بكثير من احتياجات عمليتك وقم بتشغيله بشكل متحفظ لزيادة عمر خدمته إلى أقصى حد.

- إذا كنت تعمل مع مواد أو أجواء تفاعلية: الخمول الكيميائي لعنصر التسخين هو العامل الأكثر أهمية لديك، وقد يتجاوز جميع اعتبارات التكلفة والأداء الأخرى.

في النهاية، العنصر التسخيني الفعال هو العنصر الذي يتناسب تمامًا مع المتطلبات الحرارية والكيميائية والاقتصادية المحددة لعملية فرن التفريغ الخاصة بك.

جدول ملخص:

| العامل | الاعتبار الرئيسي | التأثير على الاختيار |

|---|---|---|

| درجة حرارة التشغيل القصوى | درجة حرارة العملية القصوى المطلوبة. | يحدد اختيار المادة (مثل الجرافيت، الموليبدينوم، التنجستن). |

| حمل الطاقة وكثافة الواط | قدرة التعامل مع الطاقة وتبديد الحرارة. | يؤثر على تصميم العنصر لمنع النقاط الساخنة وضمان التوحيد. |

| جو العملية | التوافق الكيميائي مع التفريغ، أو غازات التعبئة، أو غازات الإخماد. | يحدد الاستقرار الكيميائي ويمنع تدهور العنصر. |

| عمر الخدمة المتوقع | عمر الخدمة التشغيلي وتكاليف الصيانة. | يوازن بين التكلفة الأولية والموثوقية ووقت التشغيل على المدى الطويل. |

هل تكافح لموازنة درجة الحرارة والجو والتكلفة لعنصر تسخين فرن التفريغ الخاص بك؟ لست مضطرًا للتنازل. تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة وعالية الحرارة. يتم دعم خط إنتاجنا - بما في ذلك أفران الغلاف، والأنابيب، الدوارة، والتفريغ والجو، وأنظمة CVD/PECVD - بقدرات تخصيص عميقة. نقوم بتصميم عناصر تسخين مصممة بدقة لتلبية متطلبات درجة الحرارة والكيمياء وطول العمر الفريدة الخاصة بك، مما يضمن الأداء الأمثل والموثوقية. اتصل بنا اليوم لمناقشة تطبيقك المحدد ودع خبرائنا يقدمون حلاً يزيد من كفاءة عمليتك وعائد الاستثمار. تواصل مع فريق الهندسة لدينا الآن!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد