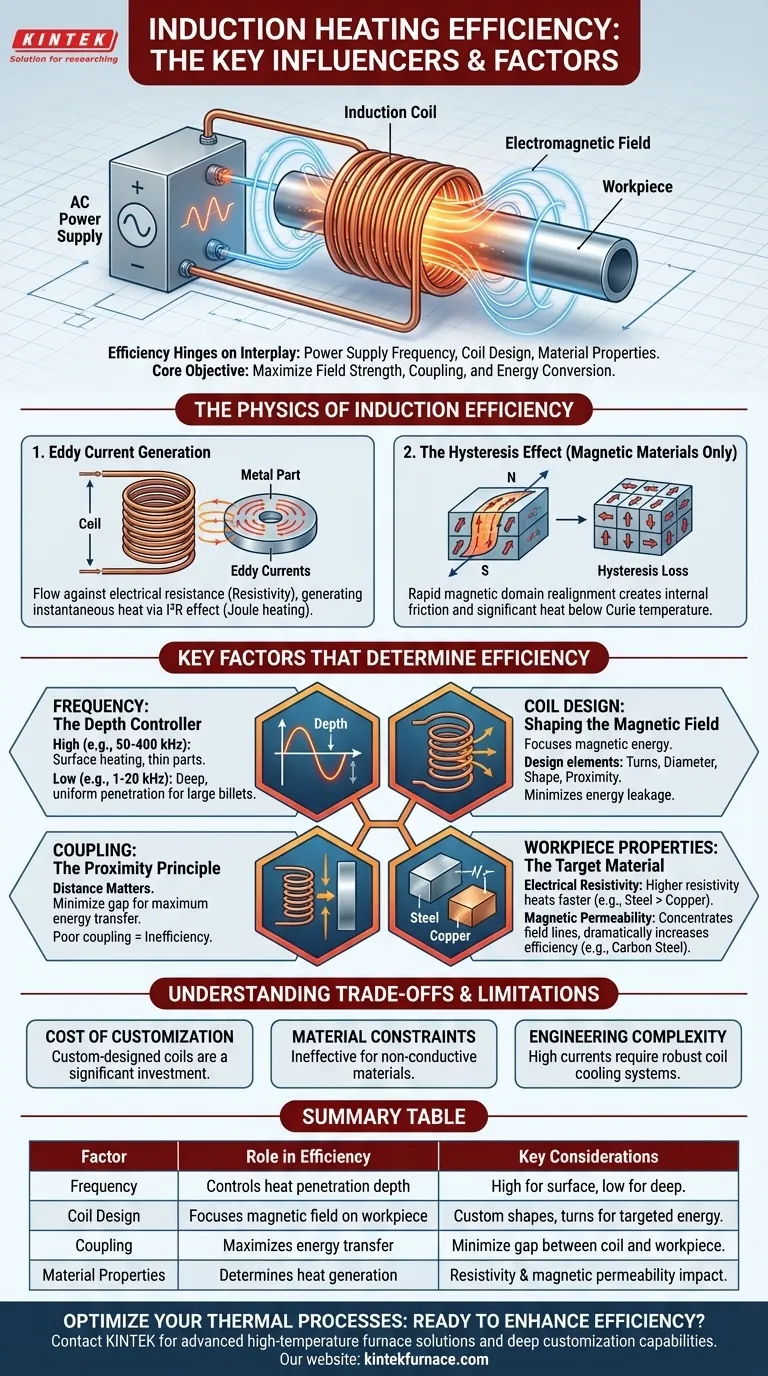

في نهاية المطاف، تعتمد كفاءة نظام التسخين بالحث على التفاعل الدقيق بين تردد مصدر الطاقة، وتصميم ملف الحث، والخصائص الفيزيائية للمادة التي يتم تسخينها. الهدف الأساسي هو توليد أقوى مجال كهرومغناطيسي ممكن وربطه بأكبر قدر ممكن من الفعالية بقطعة العمل. تحدد مقاومة المادة وخصائصها المغناطيسية بعد ذلك مدى كفاءة تحويل تلك الطاقة المقترنة إلى حرارة.

التحدي الأساسي في التسخين بالحث ليس مجرد توليد الحرارة، بل التحكم في أين وبأي عمق يتم توليد تلك الحرارة. تأتي الكفاءة الحقيقية من مطابقة تردد النظام وهندسة الملف بدقة مع خصائص المادة والنتيجة الحرارية المرجوة، مما يقلل من الطاقة المهدرة إلى الحد الأدنى.

فيزياء كفاءة الحث

يعمل التسخين بالحث من خلال آليتين أساسيتين. تعتمد كفاءة عمليتك على مدى جودة الاستفادة من إحدى هاتين الآليتين أو كلتيهما.

توليد تيارات الدوامة (Eddy Current Generation)

يمر تيار متردد (AC) عبر ملف الحث ليخلق مجالًا مغناطيسيًا متذبذبًا. عندما توضع قطعة عمل موصلة داخل هذا المجال، فإنه يحث تيارات كهربائية صغيرة ودائرية داخل المادة، تُعرف باسم تيارات الدوامة.

تتدفق تيارات الدوامة هذه ضد المقاومة الكهربائية للمادة، مما يولد حرارة دقيقة وفورية من خلال تأثير I²R (تسخين جول). كلما زادت مقاومة المادة، زادت الحرارة المتولدة لتيار دوامة معين.

تأثير التخلفية المغناطيسية (Hysteresis Effect) (للمواد المغناطيسية فقط)

بالنسبة للمواد المغناطيسية مثل الحديد والصلب، تحدث آلية تسخين ثانية. يجبر المجال المغناطيسي المتغير بسرعة المجالات المغناطيسية داخل المادة على قلب محاذاةها بسرعة.

يؤدي هذا الاحتكاك الداخلي إلى توليد حرارة كبيرة. تضيف خسارة التخلفية المغناطيسية هذه إلى الحرارة الناتجة عن تيارات الدوامة، مما يجعل المواد المغناطيسية فعالة للغاية في التسخين بالحث، ولكن فقط تحت درجة حرارة كوري الخاصة بها (النقطة التي تفقد عندها خصائصها المغناطيسية).

العوامل الرئيسية التي تحدد الكفاءة

يتطلب تحسين عمليتك فهمًا واضحًا لأربعة متغيرات مترابطة.

التردد: متحكم العمق

يعد تردد مصدر طاقة التيار المتردد أهم معلمة للتحكم في عمق اختراق الحرارة.

- الترددات العالية (مثل 50 كيلو هرتز - 400 كيلو هرتز): تبقى التيارات المستحثة قريبة من سطح قطعة العمل. هذا مثالي لتطبيقات مثل تقوية السطح، أو تقوية الغلاف، أو لحام المكونات الرقيقة.

- الترددات المنخفضة (مثل 1 كيلو هرتز - 20 كيلو هرتز): يخترق المجال المغناطيسي أعمق في قطعة العمل، مما يولد حرارة بشكل أكثر تجانسًا في جميع أنحاء كتلتها. يستخدم هذا للتسخين الكامل للسبائك الكبيرة أو تطبيقات التشكيل.

تصميم الملف: تشكيل المجال المغناطيسي

يعمل ملف الحث كعدسة، حيث يركز الطاقة المغناطيسية على قطعة العمل. يعد تصميمه أمرًا بالغ الأهمية للكفاءة ونمط التسخين.

تشمل عناصر التصميم الرئيسية عدد اللفات، وقطر الملف وشكله، وقربه من القطعة. يركز الملف المصمم جيدًا التدفق المغناطيسي مباشرة على المنطقة التي تنوي تسخينها، مما يقلل من تسرب الطاقة إلى البيئة المحيطة.

الاقتران: مبدأ القرب

يشير الاقتران إلى المسافة بين ملف الحث وقطعة العمل. تضعف شدة المجال المغناطيسي بسرعة مع المسافة.

لذلك، لتحقيق أقصى قدر من نقل الطاقة والكفاءة، يجب أن تكون الفجوة بين الملف وقطعة العمل صغيرة قدر الإمكان عمليًا. يعد الاقتران الضعيف أحد أكثر المصادر شيوعًا لعدم الكفاءة في عملية الحث.

خصائص قطعة العمل: المادة المستهدفة

تحدد المادة نفسها كيفية استجابتها للمجال المغناطيسي المستحث.

- المقاومة الكهربائية: يتم تسخين المواد ذات المقاومة الأعلى (مثل الفولاذ) بكفاءة أكبر من المواد ذات المقاومة المنخفضة جدًا (مثل النحاس أو الألومنيوم) لأنها توفر مقاومة أكبر لتدفق تيارات الدوامة.

- النفاذية المغناطيسية: تقوم المواد ذات النفاذية المغناطيسية العالية (مثل الفولاذ الكربوني) بتركيز خطوط التدفق المغناطيسي، مما يزيد بشكل كبير من كفاءة تسخين تيارات الدوامة والتخلفية المغناطيسية.

فهم المفاضلات والقيود

على الرغم من قوته، فإن التسخين بالحث ليس حلاً عالميًا، ويأتي تحقيق كفاءة عالية مع تحديات محددة.

تكلفة التخصيص

تتطلب الكفاءة المثلى لجزء أو عملية معينة دائمًا ملف حث مصممًا خصيصًا. يمكن أن يكون تصميم وتصنيع هذه الملفات النحاسية المتخصصة استثمارًا كبيرًا، خاصة بالنسبة للهندسات المعقدة.

قيود المواد

يعتمد التسخين بالحث بشكل أساسي على كون قطعة العمل موصلة كهربائيًا. إنه غير فعال لتسخين المواد غير الموصلة مثل السيراميك أو البلاستيك أو الزجاج ما لم يتم استخدام "مُستقبِل" (susceptor) موصل لنقل الحرارة بشكل غير مباشر.

التعقيد الهندسي

تولد التيارات العالية التي تمر عبر ملف الحث (غالبًا مئات الأمبيرات) حرارة كبيرة في الملف نفسه. يمثل هذا فقدانًا للطاقة ويتطلب أنظمة تبريد قوية ومتكاملة، تستخدم عادةً الماء المتداول، مما يضيف إلى التعقيد العام للنظام ومتطلبات الصيانة.

اتخاذ الخيار الصحيح لهدفك

لتحسين عمليتك، قم بمواءمة معلمات نظامك مع هدف التسخين المحدد لديك.

- إذا كان تركيزك الأساسي هو تقوية سطح ترس فولاذي: استخدم ترددًا عاليًا وملفًا مقترنًا بإحكام مصممًا ليناسب شكل الترس لتسخين طبقة السطح فقط.

- إذا كان تركيزك الأساسي هو التسخين الكامل لسبائك ألومنيوم كبيرة للتشكيل: استخدم ترددًا أقل لاختراق أعمق وملفًا لولبيًا متعدد اللفات لضمان تسخينًا موحدًا.

- إذا كان تركيزك الأساسي هو لحام مكونين نحاسيين معقدين: استثمر في ملف مصمم خصيصًا يوصل الحرارة بدقة إلى منطقة المفصل، مما يزيد من نقل الطاقة ويقلل من وقت التسخين.

من خلال فهم هذه المبادئ الأساسية، تكتسب سيطرة مباشرة على الحرارة، وتحولها من أداة قوة غاشمة إلى أداة دقيقة.

جدول ملخص:

| العامل | الدور في الكفاءة | الاعتبارات الرئيسية |

|---|---|---|

| التردد | يتحكم في عمق اختراق الحرارة | عالي للتسخين السطحي، منخفض للتسخين العميق |

| تصميم الملف | يركز المجال المغناطيسي على قطعة العمل | أشكال ولفات مخصصة للطاقة المستهدفة |

| الاقتران | يزيد من نقل الطاقة إلى الحد الأقصى | تقليل الفجوة بين الملف وقطعة العمل |

| خصائص المادة | يحدد توليد الحرارة | تؤثر المقاومة والنفاذية المغناطيسية على الكفاءة |

هل أنت مستعد لتعزيز كفاءة التسخين بالحث لديك؟ اتصل بـ KINTEK اليوم للاستفادة من البحث والتطوير المتميز والتصنيع الداخلي لدينا لحلول الأفران المتقدمة ذات درجات الحرارة العالية. يكتمل خط إنتاجنا، والذي يشمل أفران الصندوق (Muffle)، والأنابيب، والدوارة، وأفران التفريغ والجو المتحكم به، وأنظمة CVD/PECVD، بقدرات تخصيص عميقة قوية لتلبية احتياجاتك التجريبية والصناعية الفريدة بدقة. تواصل معنا الآن لتحسين عملياتك الحرارية!

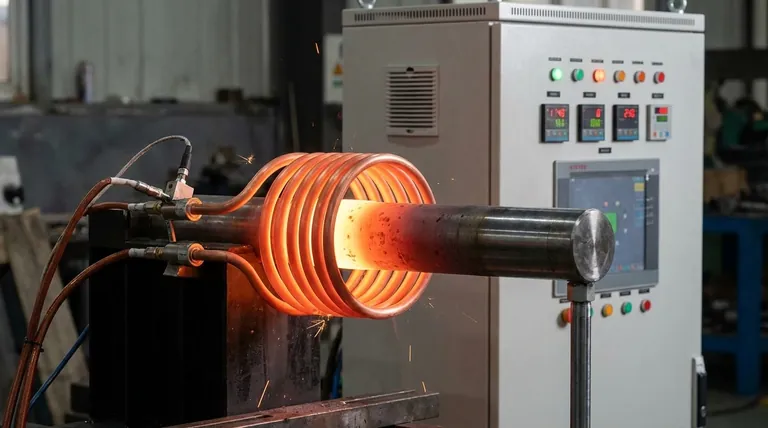

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هي أنواع الأفران الأخرى ذات الصلة بالكبس الحراري؟ استكشف تقنيات المعالجة الحرارية الرئيسية

- ما هي بعض التطبيقات المحددة لأفران الكبس الساخن الفراغي؟ افتح آفاق تصنيع المواد المتقدمة

- كيف يؤثر استخدام الفراغ في الكبس الساخن على معالجة المواد؟ تحقيق مواد أكثر كثافة ونقاء وقوة

- ما هي الفوائد الإجمالية لاستخدام الضغط الساخن في التصنيع؟ تحقيق أداء ودقة فائقين

- ما الدور الذي تلعبه تقنية الضغط الساخن الفراغي في صناعة السيارات؟ تعزيز بطاريات السيارات الكهربائية، السلامة، والكفاءة