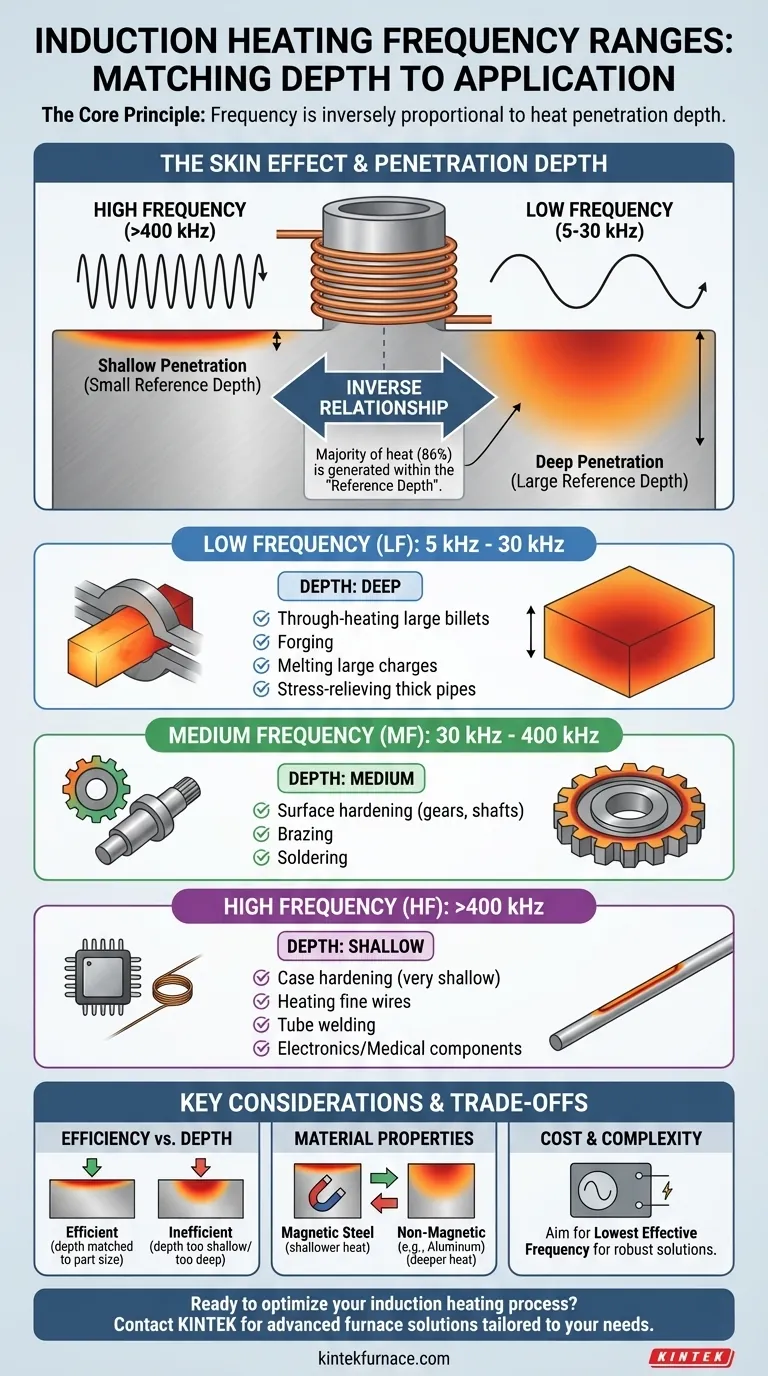

يتم اختيار ترددات التسخين بالحث بناءً على مبدأ أساسي: عمق اختراق الحرارة المطلوب في المادة. التردد يتناسب عكسياً مع هذا العمق. تُستخدم الترددات المنخفضة (5-30 كيلو هرتز) للتسخين العميق للأجزاء السميكة، وتُستخدم الترددات المتوسطة (100-400 كيلو هرتز) للأجزاء الأصغر أو تصليد السطح، وتُستخدم الترددات العالية (فوق 400 كيلو هرتز) للتسخين الدقيق للأجزاء الصغيرة جداً أو الأسطح الضحلة للغاية.

المبدأ الأساسي هو علاقة عكسية: كلما زاد التردد، كان اختراق الحرارة أضحل. اختيار التردد الصحيح لا يتعلق باسم التطبيق، بل بمطابقة عمق التسخين مع الهندسة والمتطلبات المعدنية لقطعة العمل.

المبدأ الأساسي: التردد وعمق الاختراق

لاختيار التردد الصحيح، يجب عليك أولاً فهم فيزياء كيفية توليد الحث للحرارة. تحكم هذه العملية ظاهرة تُعرف باسم "تأثير الجلد".

مقدمة عن "تأثير الجلد"

عندما يتدفق تيار متناوب (AC) عبر موصل، فإنه يميل إلى أن يكون أكثر كثافة عند السطح وتقل كثافته أسيًا نحو المركز. يعمل التسخين بالحث عن طريق حث هذه "التيارات الدوامية" في قطعة العمل دون اتصال.

بسبب تأثير الجلد، تحدث غالبية التسخين في طبقة محدودة بالقرب من سطح الجزء.

تعريف "العمق المرجعي"

يستخدم المهندسون مقياسًا محددًا يسمى العمق المرجعي (أو عمق الاختراق). هذا هو العمق من السطح حيث انخفضت كثافة التيار المستحث إلى حوالي 37% من قيمتها عند السطح.

الأهم من ذلك، يتم إنتاج حوالي 86% من إجمالي الحرارة المتولدة بواسطة التيارات المستحثة ضمن هذا العمق المرجعي. إنه المتغير الأساسي الذي تتحكم فيه بالتردد.

العلاقة العكسية

العلاقة بسيطة ومباشرة:

- تردد منخفض = عمق مرجعي كبير = اختراق حراري عميق

- تردد عالٍ = عمق مرجعي صغير = اختراق حراري ضحل

يسمح لك التحكم في التردد بالتحكم بدقة في مكان توليد الحرارة داخل الجزء، وهو المفتاح لنجاح التسخين بالحث.

دليل عملي لنطاقات التردد

لقد توحدت الصناعات المختلفة حول نطاقات تردد محددة تم تحسينها للمهام الشائعة.

التردد المنخفض (LF): 5 كيلو هرتز إلى 30 كيلو هرتز

يُستخدم هذا النطاق للتطبيقات التي تتطلب تسخينًا عميقًا وموحدًا. يسمح التردد المنخفض للتيارات الدوامية باختراق عميق في المادة.

تشمل الاستخدامات الشائعة التسخين الشامل للقوالب الكبيرة للتطريق، وصهر الشحنات المعدنية الكبيرة، وتخفيف الإجهاد للأنابيب ذات الجدران السميكة.

التردد المتوسط (MF): 30 كيلو هرتز إلى 400 كيلو هرتز

يُعد هذا النطاق بلا شك الأكثر تنوعًا وشيوعًا في التسخين بالحث. يوفر توازنًا جيدًا بين عمق الاختراق وسرعة التسخين.

تطبيقه الأساسي هو تصليد السطح لأجزاء مثل التروس، والأعمدة، والمحامل، حيث تحتاج إلى سطح صلب ومقاوم للتآكل مع الحفاظ على قلب مرن. كما يستخدم على نطاق واسع في اللحام بالنحاس واللحام بالقصدير.

التردد العالي (HF): فوق 400 كيلو هرتز

تُستخدم الترددات العالية عندما يجب أن يقتصر التسخين على طبقة سطحية رقيقة للغاية أو عندما يكون الجزء نفسه صغيرًا جدًا.

هذا مثالي لتصليد الأسطح بأعماق ضحلة جدًا، وتسخين الأسلاك الدقيقة، ولحام الأنابيب، أو تسخين المكونات المجهرية في الصناعات الإلكترونية والطبية.

فهم المفاضلات

اختيار التردد ليس دائمًا أمرًا مباشرًا. يجب أن تأخذ في الاعتبار التفاعل بين الجزء، والعملية، والمعدات.

الكفاءة مقابل العمق

للتسخين الفعال، يجب أن يكون العمق المرجعي أصغر بكثير من سمك أو نصف قطر الجزء. إذا كان التردد منخفضًا جدًا بالنسبة لحجم الجزء، يمكن للمجال المغناطيسي أن يمر مباشرة، مما يؤدي إلى ضعف نقل الطاقة.

وعلى العكس، إذا كان التردد مرتفعًا بشكل مفرط لعمق السطح المطلوب، فإنك تسخن فقط طبقة رقيقة جدًا. قد يكون هذا غير فعال ويتطلب أوقات "نقع" حراري أطول لتوصيل الحرارة إلى الداخل للعمق المطلوب.

خصائص المواد مهمة

يتم تحديد العمق المرجعي أيضًا بواسطة المقاومة الكهربائية والنفاذية المغناطيسية للمادة.

على سبيل المثال، سيؤدي نفس التردد إلى عمق تسخين أضحل بكثير في الفولاذ المغناطيسي (أقل من درجة حرارة كوري) منه في الفولاذ المقاوم للصدأ غير المغناطيسي أو الألومنيوم. يجب أخذ هذا في الاعتبار في حساباتك.

تكلفة وتعقيد المعدات

كقاعدة عامة، تتضمن مصادر الطاقة لنطاقات التردد المختلفة تقنيات مختلفة. الهدف هو دائمًا استخدام أقل تردد يحقق بفعالية ملف التسخين المطلوب، حيث يتوافق هذا غالبًا مع حل المعدات الأكثر قوة وفعالية من حيث التكلفة.

اتخاذ الخيار الصحيح لهدفك

لاختيار التردد الصحيح، يجب عليك أولاً تحديد هدف التسخين الأساسي الخاص بك.

- إذا كان تركيزك الأساسي هو التسخين الشامل لجزء كبير وسميك: استخدم ترددات منخفضة (5-30 كيلو هرتز) لضمان اختراق الحرارة بعمق وبشكل متساوٍ.

- إذا كان تركيزك الأساسي هو تصليد سطح مكون: اختر ترددًا متوسطًا (30-400 كيلو هرتز) ينشئ عمق تسخين مناسبًا لعمق السطح المطلوب.

- إذا كان تركيزك الأساسي هو تسخين جزء صغير جدًا أو طبقة سطحية رقيقة للغاية: اختر ترددات عالية (>400 كيلو هرتز) لتركيز الطاقة بدقة حيثما تكون الحاجة إليها.

في النهاية، التردد الصحيح هو الذي يضع الحرارة بكفاءة في المكان الذي تتطلبه عمليتك بالضبط.

جدول الملخص:

| نطاق التردد | عمق الاختراق | التطبيقات الشائعة |

|---|---|---|

| 5 كيلو هرتز - 30 كيلو هرتز | عميق | التسخين الشامل للقوالب الكبيرة، التطريق، تخفيف الإجهاد للأنابيب السميكة |

| 30 كيلو هرتز - 400 كيلو هرتز | متوسط | تصليد السطح (التروس، الأعمدة)، اللحام بالنحاس، اللحام بالقصدير |

| فوق 400 كيلو هرتز | ضحل | تصليد الأسطح، تسخين الأسلاك الدقيقة، لحام الأنابيب، الإلكترونيات |

هل أنت مستعد لتحسين عملية التسخين بالحث الخاصة بك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك. تشمل مجموعة منتجاتنا أفران الكتم، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة مختبرك وتحقيق نتائج متفوقة!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- وصلة تغذية القطب الكهربائي فائق التفريغ من خلال موصل شفة التغذية الكهربائية للتطبيقات عالية الدقة

يسأل الناس أيضًا

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي