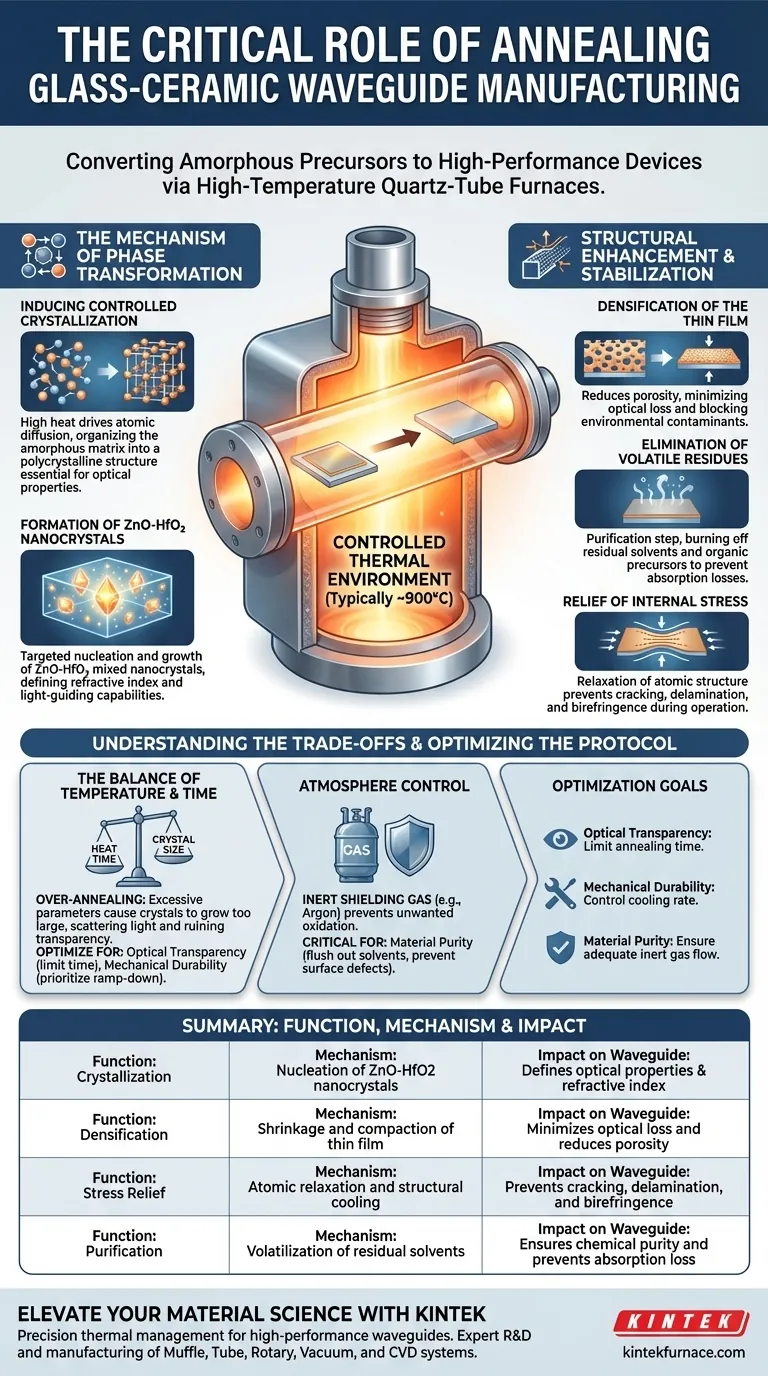

تُعد المعالجة الحرارية خطوة الانتقال الطوري الحاسمة التي تحول المادة الأولية غير المتبلورة إلى موصل ضوئي عالي الأداء من السيراميك الزجاجي. من خلال تعريض المادة لبيئة حرارية خاضعة للرقابة - عادةً حوالي 900 درجة مئوية - يسهل الفرن تبلور ونمو بلورات نانوية مختلطة محددة من أكسيد الزنك وأكسيد الهافنيوم (ZnO-HfO2). بالإضافة إلى التبلور، تعمل هذه العملية على تثبيت الجهاز ميكانيكيًا عن طريق تكثيف الفيلم الرقيق، وطرد المذيبات المتبقية، وتخفيف إجهادات البنية الداخلية.

تُعد عملية المعالجة الحرارية في فرن أنابيب الكوارتز عالي الحرارة اللحظة الحاسمة التي يكتسب فيها الموصل الضوئي وظيفته البصرية. إنها تحول المادة من حالة هشة وغير متبلورة إلى بنية متعددة البلورات قوية من خلال الإدارة الحرارية الدقيقة وتخفيف الإجهاد.

آلية التحول الطوري

تحفيز التبلور الخاضع للرقابة

الوظيفة الأساسية للفرن هي تغيير حالة المادة. تدفع الحرارة العالية الانتشار الذري وإعادة الترتيب، مما يجبر الذرات داخل المصفوفة غير المتبلورة على التنظيم في شبكة منظمة.

ينتج عن ذلك بنية متعددة البلورات ضرورية للخصائص البصرية المحددة للموصل الضوئي.

تكوين بلورات نانوية من أكسيد الزنك وأكسيد الهافنيوم (ZnO-HfO2)

على وجه التحديد بالنسبة للموصلات الضوئية المصنوعة من السيراميك الزجاجي، يستهدف الفرن تكوين بلورات نانوية مختلطة من أكسيد الزنك وأكسيد الهافنيوم (ZnO-HfO2).

توفر بيئة 900 درجة مئوية طاقة التنشيط الدقيقة المطلوبة لتبلور ونمو هذه البلورات المحددة داخل مصفوفة الزجاج، مما يؤثر بشكل مباشر على معامل الانكسار وقدرات توجيه الضوء للجهاز.

التعزيز الهيكلي والتثبيت

تكثيف الفيلم الرقيق

قبل المعالجة الحرارية، غالبًا ما يكون الفيلم المترسب مساميًا أو متراصًا بشكل فضفاض. تؤدي درجة الحرارة العالية إلى انكماش الفيلم وتكثيفه.

يقلل هذا التكثيف من المسامية، وهو أمر حيوي لتقليل الفقد البصري ومنع الملوثات البيئية من دخول طبقة الموصل الضوئي.

إزالة المخلفات المتطايرة

غالبًا ما تترك عملية التصنيع وراءها مذيبات متبقية أو مواد أولية عضوية. تعمل حرارة المعالجة الحرارية كخطوة تنقية، مما يؤدي بفعالية إلى حرق أو تبخير هذه الشوائب. يضمن ذلك نقاء الموصل الضوئي النهائي كيميائيًا، مما يمنع خسائر الامتصاص أثناء انتقال الضوء.

تخفيف الإجهاد الداخلي

يمكن أن تؤدي عمليات الترسيب إلى إدخال توتر ميكانيكي كبير داخل الفيلم الرقيق. تعمل المعالجة الحرارية على إرخاء البنية الذرية، مما يخفف الإجهادات المتبقية. بدون هذه الخطوة، سيكون الموصل الضوئي عرضة للتشقق أو الانفصال أو الانكسار المزدوج (انكسار مزدوج غير مرغوب فيه) أثناء التشغيل.

فهم المقايضات

التوازن بين درجة الحرارة والوقت

بينما الحرارة العالية ضرورية، فهي سيف ذو حدين. المعالجة الحرارية المفرطة (وقت أو درجة حرارة زائدة) يمكن أن تسبب نمو البلورات النانوية بشكل كبير. إذا تجاوزت البلورات حجمًا معينًا، فإنها تبدأ في تشتيت الضوء بدلاً من توجيهه، مما يدمر الشفافية البصرية للموصل الضوئي.

التحكم في الغلاف الجوي

البيئة داخل الأنبوب لا تقل أهمية عن الحرارة. كما هو مذكور في عمليات الأفران العامة، يمكن أن يؤدي وجود الأكسجين في درجات الحرارة العالية إلى تدهور خصائص أشباه الموصلات معينة. استخدام غاز خامل واقٍ مثل الأرجون يمنع الأكسدة غير المرغوب فيها. ومع ذلك، فإن الفشل في الحفاظ على هذا الغلاف الجوي الخامل يمكن أن يؤدي إلى عيوب سطحية تضر باستقرار الموصل الضوئي.

تحسين بروتوكول المعالجة الحرارية

لتحقيق أفضل النتائج، يجب عليك مواءمة معلمات الفرن مع مقاييس الأداء المحددة الخاصة بك.

- إذا كان تركيزك الأساسي هو الشفافية البصرية: حدد وقت المعالجة الحرارية عند 900 درجة مئوية بدقة لمنع بلورات ZnO-HfO2 النانوية من النمو بشكل كبير بما يكفي للتسبب في تشتت الضوء.

- إذا كان تركيزك الأساسي هو المتانة الميكانيكية: أعط الأولوية لمعدل التبريد (مرحلة التبريد) لضمان أقصى قدر من تخفيف الإجهاد وتكثيف الفيلم دون إحداث صدمة حرارية.

- إذا كان تركيزك الأساسي هو نقاء المواد: تأكد من تدفق الغاز الكافي (مثل الأرجون) لطرد المذيبات المتطايرة ومنع أكسدة السطح أثناء مرحلة الحرارة العالية.

إتقان منحنى المعالجة الحرارية هو المفتاح لتحقيق التوازن بين السلامة الهيكلية والأداء البصري الخالي من العيوب.

جدول ملخص:

| الوظيفة | الآلية | التأثير على الموصل الضوئي |

|---|---|---|

| التبلور | تبلور بلورات نانوية من ZnO-HfO2 | يحدد الخصائص البصرية ومعامل الانكسار |

| التكثيف | انكماش وتكثيف الفيلم الرقيق | يقلل من الفقد البصري ويقلل من المسامية |

| تخفيف الإجهاد | استرخاء ذري وتبريد هيكلي | يمنع التشقق والانفصال والانكسار المزدوج |

| التنقية | تطاير المذيبات المتبقية | يضمن النقاء الكيميائي ويمنع فقد الامتصاص |

ارتقِ بعلوم المواد الخاصة بك مع KINTEK

الإدارة الحرارية الدقيقة هي الفرق بين مادة أولية هشة وموصل ضوئي عالي الأداء. مدعومة بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة أفران مغلقة، وأنابيب، ودوارة، وفراغ، وأنظمة ترسيب البخار الكيميائي (CVD) عالية الأداء مصممة خصيصًا لبيئات المختبر الأكثر تطلبًا.

سواء كنت بحاجة إلى تحكم صارم في الغلاف الجوي باستخدام غازات خاملة أو معدلات تسخين دقيقة لنمو البلورات النانوية، فإن أفراننا عالية الحرارة القابلة للتخصيص توفر الموثوقية التي تحتاجها.

هل أنت مستعد لتحسين بروتوكول المعالجة الحرارية الخاص بك؟ اتصل بـ KINTEK اليوم لمناقشة متطلبات مشروعك الفريدة مع أخصائيينا الفنيين.

دليل مرئي

المراجع

- Subhabrata Ghosh, S.N.B. Bhaktha. Optical Gain in Eu-Doped Hybrid Nanocrystals Embedded SiO2-HfO2-ZnO Ternary Glass-Ceramic Waveguides. DOI: 10.3390/spectroscj3010003

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

يسأل الناس أيضًا

- ما هي عملية التسخين المكونة من ثلاث خطوات في التذرير بالفرن الجرافيتي؟ إتقان تحليل المعادن النزرة بدقة

- ما هو الدور الذي تلعبه الفرن الأنبوبي ثنائي المنطقة في نمو بلورات TaAs2 الأحادية؟ إتقان تدرجات درجة الحرارة الدقيقة

- ما هي وظيفة أنبوب زجاج الكوارتز داخل مفاعل البلازما المحوري ذي الحاجز العازل (DBD)؟ ضمان تفريغ مستقر للبلازما

- لماذا يعتبر فرن الأنبوب عالي التفريغ أو النيتروجين عالي النقاء ضروريًا لنمو رواسب الكربيد في الفولاذ؟

- ما هي ظروف العملية الأساسية التي توفرها أفران الأنابيب الفراغية لطلاءات FeCoNiCrAl؟ دليل الخبراء للتشغيل

- ما هو الفرن الأنبوبي؟ تسخين دقيق للتطبيقات المخبرية والصناعية

- لماذا يعتبر الفرن الأنبوبي عالي الحرارة ونظام التحكم في جو الاختزال الخاص به معدات أساسية لـ SrVO3؟

- ما هي الميزات الشائعة لغرفة التسخين في فرن الأنبوب الأفقي؟ تحقيق تحكم حراري دقيق لمختبرك