في المعالجة الحرارية الحديثة، فإن الغازات الأكثر شيوعًا المستخدمة في التبريد بالغاز هي النيتروجين والهيليوم والأرجون والهيدروجين. لا يعد اختيار غاز معين اعتباطيًا؛ بل هو قرار هندسي حاسم يحدده معدل التبريد المطلوب، ونوع المعدن الذي تتم معالجته، والتكلفة التشغيلية، واعتبارات السلامة.

يمثل اختيار غاز التبريد مفاضلة أساسية بين أداء التبريد والتكلفة. في حين أن النيتروجين يعمل كمعيار صناعي فعال من حيث التكلفة، يوفر الهيليوم والهيدروجين تبريدًا أسرع بكثير للتطبيقات التي تتطلب ذلك، ويوفر الأرجون خمولًا فائقًا للمعادن التفاعلية.

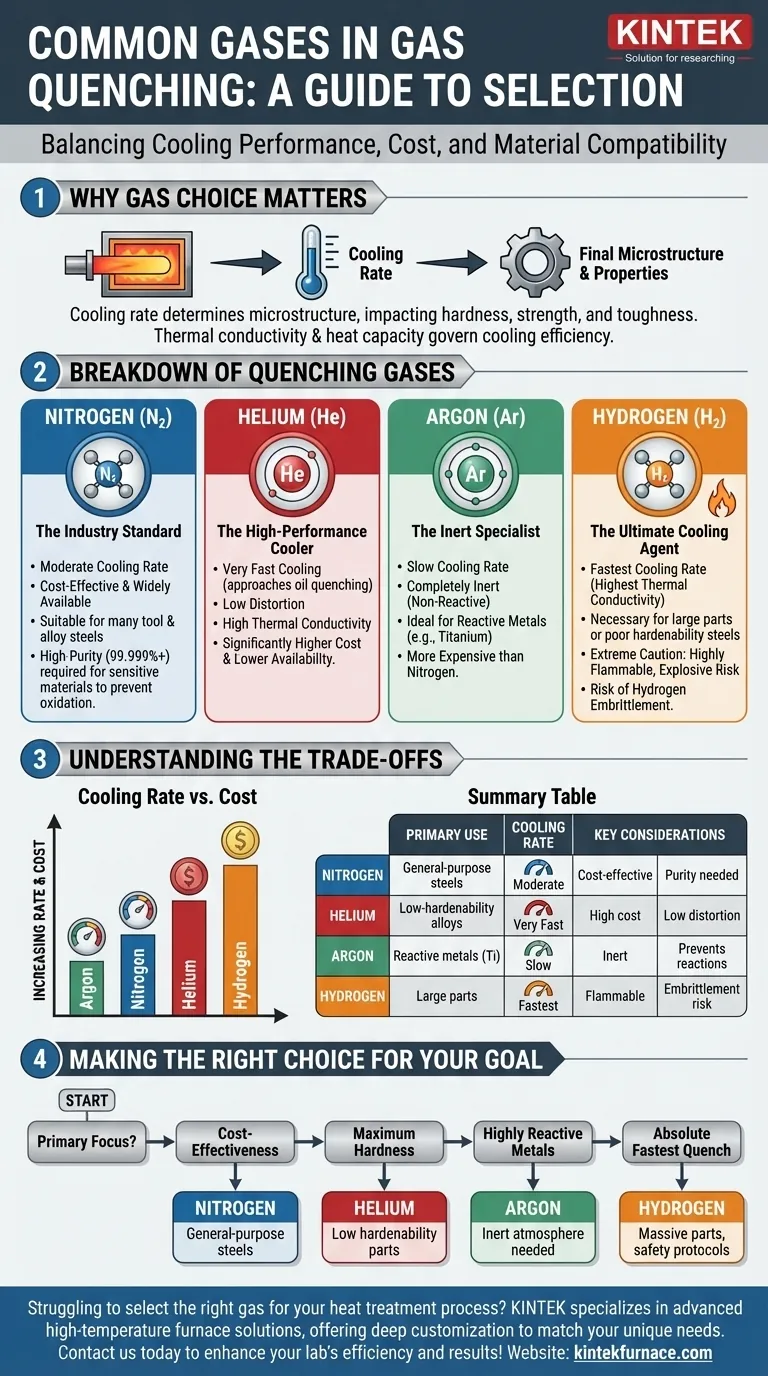

لماذا يعد اختيار الغاز مهمًا

في التبريد بالغاز، يكون الغاز هو الوسط المسؤول عن استخلاص الحرارة من الجزء المعدني الساخن بمعدل محدد ومتحكم فيه. يحدد معدل التبريد هذا التركيب البلوري النهائي للمادة، والذي بدوره يحدد خصائصها الميكانيكية مثل الصلابة والقوة والمتانة.

فيزياء التبريد

تعتمد كفاءة تبريد الغاز بشكل أساسي على الموصلية الحرارية و السعة الحرارية. يمكن للغاز ذو الموصلية الحرارية العالية نقل الحرارة بعيدًا عن سطح الجزء بشكل أسرع بكثير. هذا هو السبب في أن الغازات المختلفة تنتج نتائج مختلفة تمامًا.

الهدف: التحول المتحكم فيه

الهدف هو تبريد المعدن بسرعة كافية لتحقيق المرحلة المعدنية المطلوبة - غالبًا المارتنزيت للصلب - دون التسبب في إجهاد حراري مفرط أو تشوه أو تكسير يمكن أن يحدث مع عمليات التبريد السائلة القاسية مثل الماء أو الزيت.

تفصيل لغازات التبريد الشائعة

يقدم كل غاز ملفًا فريدًا من الأداء والتكلفة وتوافق المواد.

النيتروجين (N₂) - المعيار الصناعي

النيتروجين هو غاز التبريد الأكثر استخدامًا بسبب توازنه الممتاز بين التكلفة والأداء. إنه متوفر بسهولة، وغير مكلف نسبيًا، ويوفر معدل تبريد معتدلًا مناسبًا للعديد من مساحيق الفولاذ وسبائك الصلب الشائعة.

بالنسبة للمواد الحساسة مثل فولاذ القوالب عالي السبائك أو الفولاذ المقاوم للصدأ، يتم استخدام النيتروجين عالي النقاء (99.999٪ أو أعلى) لمنع أي أكسدة للسطح أو تفاعلات كيميائية غير مرغوب فيها أثناء عملية التبريد.

الهيليوم (He) - المبرد عالي الأداء

يتمتع الهيليوم بموصلية حرارية أعلى بكثير من النيتروجين. يتيح ذلك تحقيق معدلات تبريد يمكن أن تقترب من معدلات التبريد بالزيت، ولكن دون تشوه الجزء المرتبط به، أو تكاليف التنظيف، أو المخاوف البيئية.

يتمثل عيبه الرئيسي في تكلفته الأعلى بكثير وتوافره الأقل مقارنة بالنيتروجين، مما يحصره في التطبيقات التي تكون فيها أقصى درجات الصلابة أو سرعة التبريد أمرًا بالغ الأهمية للسبائك ذات القابلية للتصلب المنخفضة.

الأرجون (Ar) - المتخصص الخامل

تتمثل الميزة الأساسية للأرجون في خموله التام. إنه أقل تفاعلًا من النيتروجين. هذا يجعله الغاز المفضل لتبريد المعادن عالية التفاعل، مثل سبائك التيتانيوم، حيث يكون حتى الخطر الطفيف المتمثل في تكوين نيتريدات (تفاعل ممكن مع النيتروجين) غير مقبول.

ومع ذلك، فإن الموصلية الحرارية للأرجون أقل من الموصلية الحرارية للنيتروجين، مما يؤدي إلى تبريد أبطأ. إنه أيضًا أكثر تكلفة من النيتروجين، مما يحد من استخدامه في هذه الحالات المتخصصة.

الهيدروجين (H₂) - عامل التبريد النهائي

يمتلك الهيدروجين أعلى موصلية حرارية لأي غاز، مما يوفر أسرع معدلات تبريد ممكنة. تعتبر قدرة التبريد القصوى هذه ضرورية للمقاطع العرضية الكبيرة جدًا أو الصلب ذي القابلية الضعيفة للتصلب. يتطلب استخدام الهيدروجين حذرًا شديدًا. إنه شديد الاشتعال ويمكن أن يشكل مخاليط قابلة للانفجار مع الهواء. علاوة على ذلك، يمكن أن يسبب هشاشة الهيدروجين في بعض أنواع الفولاذ، وهي ظاهرة تصبح فيها المادة هشة وتفشل بشكل غير متوقع. يقتصر استخدامه على الأفران والتطبيقات المتخصصة حيث يمكن إدارة المخاطر بعناية.

فهم المفاضلات

يعد اختيار غاز التبريد تمرينًا في موازنة الأولويات المتنافسة. لا يوجد غاز "أفضل" واحد، بل الغاز الأنسب لهدف معين.

معدل التبريد مقابل التكلفة

العلاقة مباشرة وواضحة. للحصول على أسرع تبريد، يجب أن تقبل تكاليف وتعقيدات أعلى.

- الأسرع: الهيدروجين (أعلى تكلفة وتعقيد)

- سريع جدًا: الهيليوم (تكلفة عالية جدًا)

- معتدل: النيتروجين (فعال من حيث التكلفة)

- الأبطأ: الأرجون (أكثر تكلفة من النيتروجين)

نقاوة الغاز وجودة الجزء

يمكن أن تسبب الشوائب مثل الأكسجين أو الرطوبة في غاز التبريد عيوبًا سطحية غير مرغوب فيها مثل الأكسدة ونزع الكربنة. يضمن استخدام غاز عالي النقاء، خاصة مع الأجزاء عالية القيمة، تشطيبًا نظيفًا ولامعًا ويحافظ على سلامة سطح المادة.

التفاعلية وتوافق المواد

يجب عليك مطابقة الغاز مع المعدن. في حين أن النيتروجين خامل إلى حد كبير، إلا أنه يمكن أن يتفاعل مع عناصر مثل التيتانيوم والألومنيوم والكروم في درجات حرارة عالية لتكوين نيتريدات. إن خطر الهيدروجين المتمثل في التسبب في الهشاشة يجعله غير مناسب للعديد من السبائك الحديدية. الأرجون هو الحل للمعادن الأكثر تفاعلية.

اتخاذ الخيار الصحيح لهدفك

استند قرارك إلى محركاتك التقنية والاقتصادية الأساسية.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة لمساحيق الفولاذ والألواح العامة الأغراض: النيتروجين هو الخيار الافتراضي الواضح والمنطقي.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قدر من الصلابة في الأجزاء ذات القابلية المنخفضة للتصلب: يوفر الهيليوم تبريدًا عالي الأداء دون مخاطر السلامة المرتبطة بالهيدروجين.

- إذا كان تركيزك الأساسي هو تبريد المعادن عالية التفاعل مثل التيتانيوم: الأرجون هو الخيار الوحيد لضمان جو خامل ومنع تفاعلات السطح غير المرغوب فيها.

- إذا كان تركيزك الأساسي هو تحقيق أسرع معدل تبريد مطلق للأجزاء الضخمة: الهيدروجين هو الخيار الأقوى، شريطة أن يكون لديك المعدات المتخصصة وبروتوكولات السلامة لإدارته.

من خلال فهم هذه المفاضلات الأساسية، يمكنك اختيار الغاز الذي يطابق بدقة أهدافك المعدنية وقيود التشغيل وميزانيتك.

جدول الملخص:

| الغاز | الاستخدام الأساسي | معدل التبريد | الاعتبارات الرئيسية |

|---|---|---|---|

| النيتروجين | مسحوق الفولاذ وسبائك الفولاذ ذات الأغراض العامة | معتدل | فعال من حيث التكلفة، متوفر على نطاق واسع، قد يتطلب نقاوة عالية |

| الهيليوم | السبائك ذات القابلية المنخفضة للتصلب التي تتطلب صلابة عالية | سريع جدا | تكلفة عالية، تشوه منخفض، يقترب من معدلات التبريد بالزيت |

| الأرجون | المعادن عالية التفاعل مثل سبائك التيتانيوم | بطيء | خامل تمامًا، يمنع تفاعلات السطح، أكثر تكلفة |

| الهيدروجين | الأجزاء الكبيرة أو الصلب ذو القابلية المنخفضة للتصلب | الأسرع | أعلى تكلفة، قابل للاشتعال، خطر هشاشة الهيدروجين |

هل تواجه صعوبة في اختيار الغاز المناسب لعملية المعالجة الحرارية لديك؟ تتخصص KINTEK في حلول الأفران المتقدمة ذات درجات الحرارة العالية، بما في ذلك الأفران ذات الموقد، والأنابيب، والدوارة، وأفران الفراغ والجو، وأنظمة CVD/PECVD. بفضل البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم تخصيصًا عميقًا لمطابقة احتياجاتك التجريبية الفريدة بدقة، مما يضمن معدلات التبريد وخصائص المواد المثلى. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تعزيز كفاءة ونتائج مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور