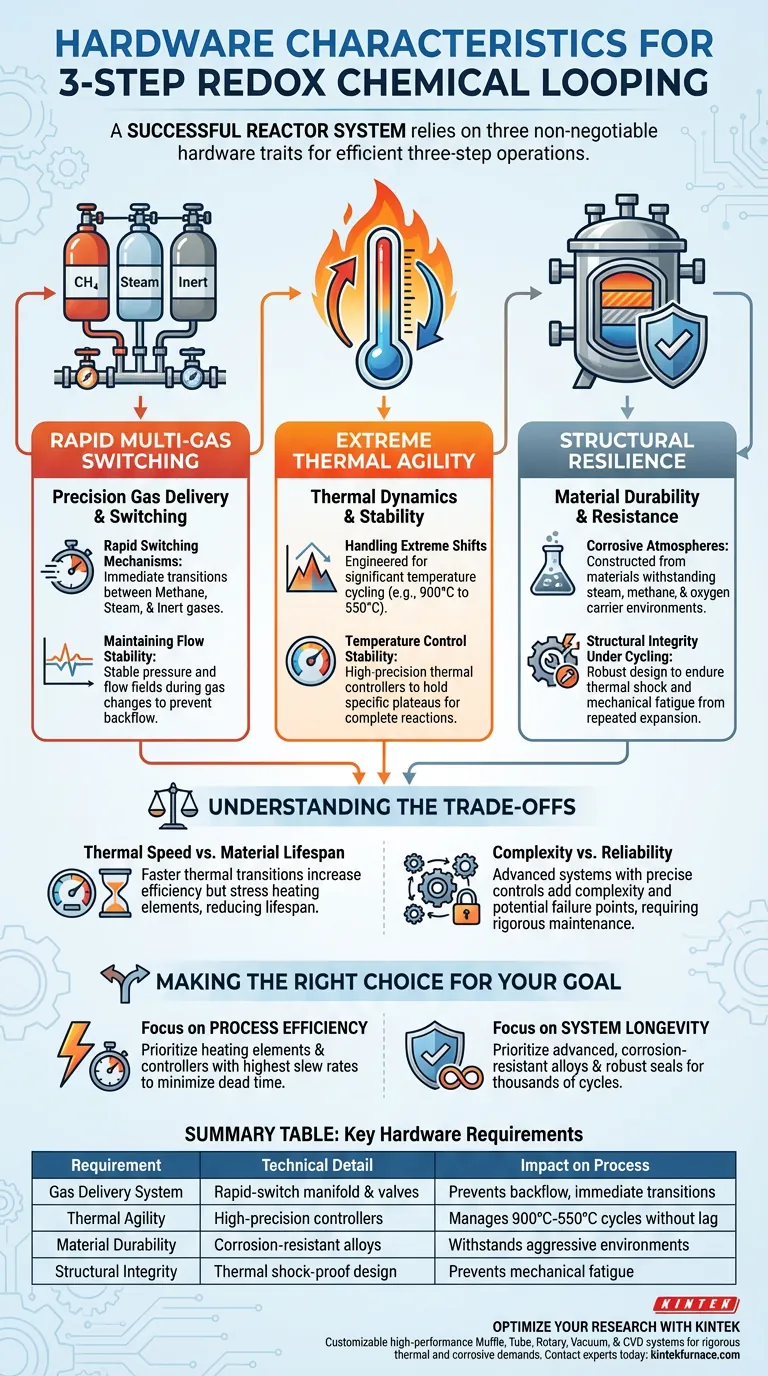

يعتمد نظام المفاعل الناجح لعمليات الأكسدة والاختزال ثلاثية الخطوات على ثلاث سمات مادية غير قابلة للتفاوض: التبديل السريع بين الغازات المتعددة، والرشاقة الحرارية القصوى، والمرونة الهيكلية ضد التآكل. يجب أن ينتقل النظام بسلاسة بين الميثان والبخار والغازات الخاملة مع إدارة تحولات درجات الحرارة الشديدة، مثل الانخفاض من 900 درجة مئوية إلى 550 درجة مئوية، دون فقدان استقرار الضغط.

التحدي الأساسي في التدوير الكيميائي ثلاثي الخطوات ليس الكيمياء فقط، بل الإجهاد المادي للدورة. يعتمد النجاح على المعدات التي يمكن أن تتحمل التدرجات الحرارية السريعة والبيئات المسببة للتآكل مع الحفاظ على فصل صارم لغازات العملية من خلال التحكم الدقيق في التدفق.

توصيل الغازات والتبديل بدقة

آليات التبديل السريع

يجب أن تتضمن المعدات نظام مشعب وصمامات غاز قادر على التبديل السريع بين غازات عملية متميزة متعددة.

نظرًا لأن العملية تتضمن ثلاث خطوات متميزة - غالبًا ما تستخدم الميثان والبخار وغازات حاملة خاملة - يجب أن يكون الانتقال بين هذه المدخلات فوريًا للحفاظ على كفاءة العملية.

الحفاظ على استقرار التدفق

على الرغم من التغيرات السريعة في غازات الإدخال، يجب أن يضمن تصميم المفاعل استقرار الضغط ومجالات التدفق.

يمكن أن تؤدي التقلبات في الضغط أثناء انتقالات الغاز إلى تعطيل حركية التفاعل أو التسبب في تدفق عكسي، مما يجعل الحفاظ على بيئة تدفق ثابتة أمرًا بالغ الأهمية أثناء مرحلة التبديل.

الديناميكيات الحرارية والاستقرار

التعامل مع تحولات درجات الحرارة القصوى

يجب هندسة معدات المفاعل لاستيعاب دورات درجات الحرارة الكبيرة والمتكررة.

قد تتطلب الدورة النموذجية تحولًا من اختزال الميثان عند درجة حرارة عالية تبلغ 900 درجة مئوية إلى أكسدة البخار عند 550 درجة مئوية. يجب أن تكون عناصر التسخين والتبريد سريعة الاستجابة بما يكفي لتحقيق هذه التحولات بكفاءة دون تأخير.

استقرار التحكم في درجة الحرارة

بالإضافة إلى الوصول إلى درجات الحرارة، يتطلب النظام استقرار تحكم ممتاز للحفاظ على هذه المستويات الحرارية المحددة.

يمكن أن تؤدي درجات الحرارة المتغيرة أثناء مراحل الاختزال أو الأكسدة إلى تفاعلات غير مكتملة أو منتجات ثانوية غير مرغوب فيها، مما يستلزم وحدات تحكم وأجهزة استشعار حرارية عالية الدقة.

متانة المواد ومقاومتها

مقاومة البيئات المسببة للتآكل

يجب تصنيع المكونات الداخلية للمفاعل من مواد قادرة على تحمل البيئات المسببة للتآكل.

يؤدي تفاعل البخار والميثان وحاملات الأكسجين عند درجات حرارة عالية إلى بيئة عدوانية يمكن أن تتدهور مواد المفاعل القياسية بسرعة.

السلامة الهيكلية تحت الدورات

يجب أن يأخذ تصميم المعدات في الاعتبار الإجهاد المادي للصدمة الحرارية.

تؤدي الدورات المتكررة بين 900 درجة مئوية و 550 درجة مئوية إلى تمدد وانكماش يمكن أن يؤدي إلى إجهاد ميكانيكي. يجب أن يكون وعاء المفاعل والأختام قويين بما يكفي للحفاظ على السلامة تحت هذا الإجهاد المادي المستمر.

فهم المقايضات

السرعة الحرارية مقابل عمر المواد

في حين أن التغيرات السريعة في درجات الحرارة ضرورية لكفاءة العملية، إلا أنها تضع أقصى ضغط على المعدات. غالبًا ما يؤدي السعي لتحقيق انتقالات حرارية أسرع إلى تقليل العمر التشغيلي لعناصر التسخين وجدران المفاعل بسبب الإجهاد الحراري.

التعقيد مقابل الموثوقية

يؤدي تنفيذ أنظمة التبديل السريع للغازات والتعديل الدقيق لدرجة الحرارة إلى زيادة التعقيد الميكانيكي للمفاعل. هذا يقدم المزيد من نقاط الفشل المحتملة، مما يتطلب جدول صيانة صارمًا لمنع التسربات أو انحراف المستشعر.

اتخاذ القرار الصحيح لهدفك

لاختيار أو تصميم نظام المفاعل الصحيح، قم بمواءمة قدرات المعدات مع أولويات البحث أو الإنتاج الخاصة بك.

- إذا كان تركيزك الأساسي هو كفاءة العملية: أعط الأولوية لعناصر التسخين ووحدات التحكم ذات أعلى معدلات الانحدار لتقليل وقت التعطل بين نقاط الضبط 900 درجة مئوية و 550 درجة مئوية.

- إذا كان تركيزك الأساسي هو طول عمر النظام: أعط الأولوية لاختيار سبائك متقدمة مقاومة للتآكل وأختام قوية يمكنها تحمل آلاف الدورات الحرارية دون تدهور.

اختر المعدات التي تحول تقلبات دورات الأكسدة والاختزال إلى ميزة يمكن التحكم فيها وتكرارها.

جدول ملخص:

| متطلب المعدات الرئيسي | التفاصيل الفنية | التأثير على العملية |

|---|---|---|

| نظام توصيل الغاز | مشعب وصمامات تبديل سريع | يمنع التدفق العكسي؛ يضمن الانتقال الفوري للغاز |

| الرشاقة الحرارية | وحدات تحكم حرارية عالية الدقة | تدير دورات 900 درجة مئوية إلى 550 درجة مئوية دون تأخير في الاستقرار |

| متانة المواد | سبائك وأختام مقاومة للتآكل | تتحمل بيئات البخار/الميثان/الأكسجين العدوانية |

| السلامة الهيكلية | تصميم وعاء مقاوم للصدمات الحرارية | يمنع الإجهاد الميكانيكي أثناء دورات التمدد المتكررة |

قم بتحسين أبحاث التدوير الكيميائي الخاصة بك مع KINTEK

يتطلب الانتقال بين خطوات الأكسدة والاختزال المعقدة معدات لا تتنازل أبدًا عن الدقة أو المتانة. بدعم من البحث والتطوير والتصنيع المتخصصين، تقدم KINTEK أنظمة أفران عالية الأداء (Muffle، Tube، Rotary، Vacuum، و CVD) - جميعها قابلة للتخصيص بالكامل لتلبية المتطلبات الحرارية والمسببة للتآكل الصارمة لتطبيقات التدوير الكيميائي الخاصة بك.

هل أنت مستعد لبناء معمل أكثر مرونة؟ اتصل بخبرائنا اليوم لمناقشة احتياجاتك من الأفران المخصصة.

دليل مرئي

المراجع

- Stefano Scognamiglio, Gianluca Landi. Tunable H <sub>2</sub> /Syngas Production by Chemical Looping Reforming of Methane over La <sub>0.6</sub> Sr <sub>0.4</sub> <i>M</i> <sub>x</sub> <i>M’</i> <sub>1‐x</sub> ( <i>M</i> , <i>M’</i> = Fe, Mn, Co)O <sub>3</sub> Perovskites. DOI: 10.1002/cctc.202500554

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- لماذا يُستخدم فرن التجفيف بالنفخ عالي الدقة في تحضير محفزات Ni-Co/Ca؟ ضمان السلامة الهيكلية

- لماذا يعتبر فرن المعالجة ذو التحكم الدقيق في درجة الحرارة مطلوبًا لعملية PIP؟ ضمان سلامة التشابك المادي

- ما هي ظروف التفاعل التي توفرها معدات التحريك والتسخين؟ تحسين التخليق غير المائي باستخدام طريقة السول-جل

- لماذا من الضروري تجفيف المواد الخام الحيوية جيدًا قبل بدء تجربة الانحلال الحراري؟ تحسين الإنتاجية

- ما هو الدور الذي تلعبه فرن التجفيف الكهربائي ذو الثبات الحراري في المعالجة المسبقة لمواد الحفاز Fe–Ni/AC؟ دليل أساسي

- كيف تعالج أفران التقسية والتطبيع عند درجات الحرارة العالية فولاذ AISI 304 المقاوم للصدأ؟ تعزيز متانة اللب

- كيف تتغير قابلية المواد للتطبيق مع التطورات في تكنولوجيا التكسير؟ أطلق العنان لإمكانيات جديدة لمعالجة المواد

- ما هي الوظيفة الأساسية لفرن التجفيف الكهربائي المخبري في تحضير العينات؟ ضمان مساحيق نقية وجاهزة للطحن