في جوهره، التصلد بالتقادم هو عملية معالجة حرارية منخفضة الحرارة تستخدم لزيادة قوة وصلابة بعض سبائك المعادن بشكل كبير. يضمن إجراء هذه العملية في فرن تفريغ حدوث التقوية بدقة متناهية وبدون أي تلوث سطحي، وهو أمر بالغ الأهمية للمكونات عالية الأداء.

الغرض الحقيقي من التصلد بالتقادم ليس مجرد جعل المعدن أصلب، بل إطلاق أقصى إمكانات أداء السبيكة. ويتحقق ذلك من خلال إنشاء بنية دقيقة معززة وخاضعة للرقابة العالية داخل المعدن، وهي نتيجة يتم حمايتها وضمانها بشكل أفضل من خلال بيئة الفراغ.

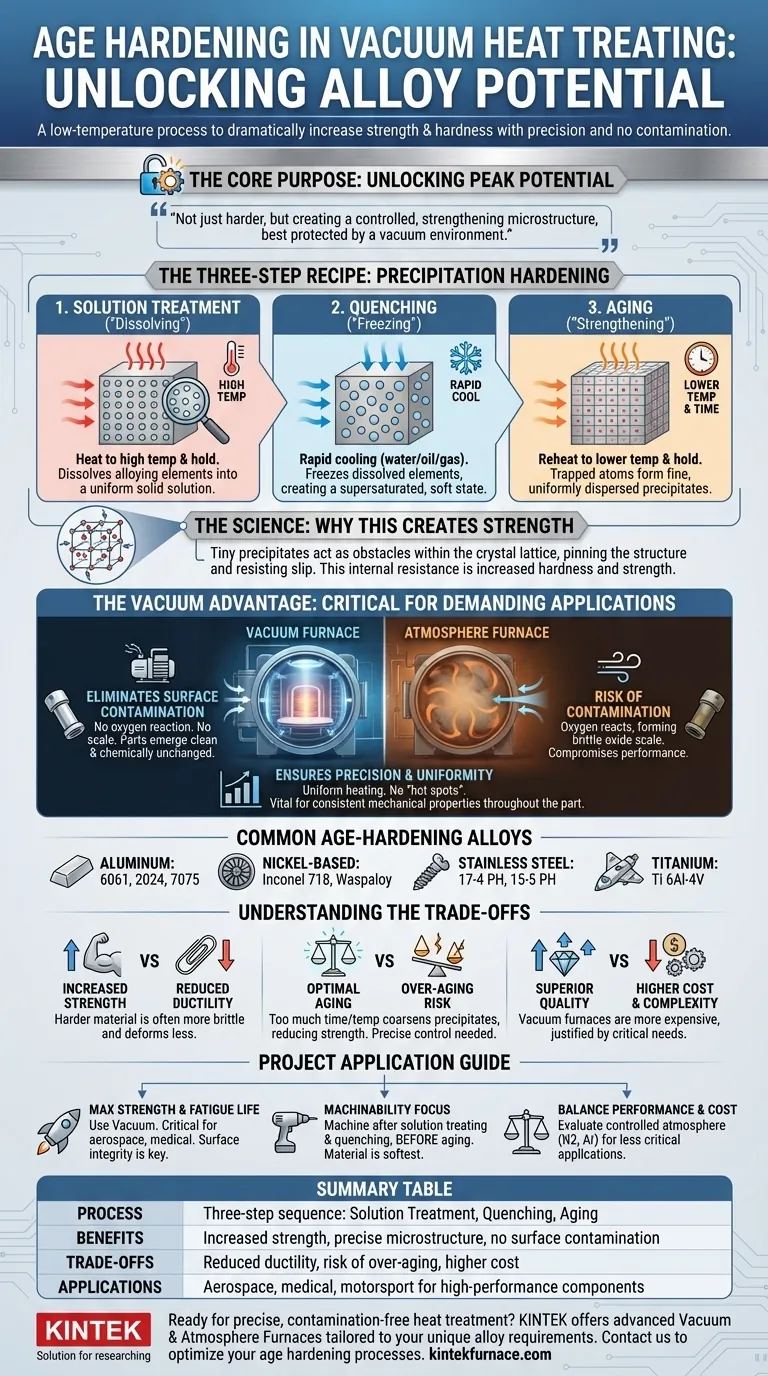

علم التصلد بالتقادم

يُعرف التصلد بالتقادم بشكل أكثر دقة باسم التصلد بالترسيب. يأتي الاسم من التكوين المتحكم فيه للجسيمات المجهرية، أو الرواسب، داخل التركيب البلوري للمعدن. هذه الرواسب هي مصدر القوة المضافة.

وصفة الخطوات الثلاث

العملية ليست خطوة تسخين واحدة بل تسلسل ثلاثي الأجزاء يتم التحكم فيه بعناية. الخطوة النهائية "التقادم" هي ما يعطي العملية اسمها، لكنها غير فعالة بدون الخطوتين الأوليين.

1. معالجة المحلول (مرحلة "الإذابة") يتم أولاً تسخين السبيكة إلى درجة حرارة عالية وتثبيتها هناك. يؤدي هذا إلى إذابة عناصر السبائك الرئيسية في المعدن الأساسي، مثلما يذوب السكر في الماء الساخن، مما يخلق محلولًا صلبًا موحدًا.

2. الإخماد (مرحلة "التجميد") بعد ذلك، يتم تبريد المادة بسرعة، عادة في الماء أو الزيت أو الغاز الخامل. تؤدي صدمة التبريد المفاجئة هذه إلى تجميد العناصر المذابة في مكانها، مما يخلق حالة مفرطة التشبع وغير مستقرة. في هذه المرحلة، يكون المعدن ناعمًا نسبيًا.

3. التقادم (مرحلة "التقوية") أخيرًا، يتم إعادة تسخين السبيكة إلى درجة حرارة أقل بكثير وتثبيتها لفترة زمنية محددة. هذه هي خطوة التصلد بالتقادم. يمنح هذا التسخين اللطيف الذرات المحاصرة طاقة كافية للحركة وتكوين رواسب دقيقة للغاية وموزعة بانتظام.

لماذا يخلق هذا قوة

تعمل هذه الرواسب الصغيرة كعوائق داخل الشبكة البلورية للمعدن. إنها تثبت التركيب الذري في مكانه بشكل فعال، مما يجعل من الصعب جدًا على المستويات الذرية الانزلاق فوق بعضها البعض تحت الضغط. هذه المقاومة الداخلية لـ "الانزلاق" هي ما نقيسه على أنه زيادة في الصلابة و القوة.

لماذا نستخدم الفراغ؟ الميزة الحاسمة

إن الجمع بين التصلد بالتقادم وفرن التفريغ ليس ضروريًا دائمًا، ولكن للتطبيقات الصعبة، إنها الطريقة الوحيدة لضمان النتائج. توفر بيئة الفراغ ميزتين حاسمتين.

القضاء على التلوث السطحي

حتى في درجات الحرارة المنخفضة للتقادم، يمكن للعديد من السبائك عالية الأداء أن تتفاعل مع الأكسجين والعناصر الأخرى الموجودة في الهواء. يؤدي هذا إلى تكوين طبقة أكسيد رقيقة وهشة (قشرة) على السطح يمكن أن تضعف الأداء وعمر التعب. يزيل الفراغ الهواء، مما يضمن خروج الجزء نظيفًا وغير متغير كيميائيًا.

ضمان الدقة والتجانس

توفر أفران التفريغ تسخينًا موحدًا بشكل استثنائي. لا توجد "نقاط ساخنة" ناتجة عن تيارات الحمل الحراري الموجودة في أفران الهواء. يعد التحكم الدقيق في درجة الحرارة هذا، إلى جانب معدلات التبريد المتحكم فيها، أمرًا حيويًا لتحقيق حجم وتوزيع الرواسب المطلوب بالضبط في جميع أنحاء الجزء بأكمله، مما يضمن خصائص ميكانيكية متسقة.

السبائك الشائعة للتصلد بالتقادم

هذه العملية ليست لجميع المعادن. إنها خاصة بالسبائك المصممة لذلك، بما في ذلك:

- سبائك الألومنيوم: 6061، 2024، 7075

- السبائك الفائقة القائمة على النيكل: Inconel 718، Waspaloy

- الفولاذ المقاوم للصدأ المتصلد بالترسيب: 17-4 PH، 15-5 PH

- سبائك التيتانيوم: Ti 6Al-4V (يستفيد من دورة تقادم محددة)

فهم المفاضلات

يقدم التصلد بالتقادم فوائد هائلة ولكنه يتطلب الاعتراف بالتنازلات المتأصلة فيه.

انخفاض المطيلية

المقايضة الأساسية لزيادة القوة هي انخفاض في المطيلية. المادة الأكثر صلابة تكون غالبًا أكثر هشاشة وسوف تتمدد أو تتشوه بشكل أقل قبل أن تنكسر.

خطر التقادم المفرط

عملية التقادم هي موازنة. إذا كانت درجة الحرارة مرتفعة جدًا أو كان الوقت طويلاً جدًا، فإن الرواسب الدقيقة سوف تتخشن وتنمو لتصبح كبيرة جدًا. هذه الحالة، التي تسمى التقادم المفرط، تقلل فعليًا من قوة المادة، وأحيانًا إلى ما دون حالتها الأولية قبل التقسية. ويسلط هذا الضوء على الحاجة إلى تحكم دقيق في العملية.

التكلفة والتعقيد

أفران التفريغ أكثر تعقيدًا وتكلفة في التشغيل من أفران الغلاف الجوي القياسية. يجب تبرير قرار استخدام الفراغ بالحاجة إلى تشطيب سطحي فائق وخصائص مادية موحدة تمامًا.

تطبيق هذا على مشروعك

عند تحديد عملية التصلد بالتقادم، يجب أن يحدد هدفك النهائي النهج.

- إذا كان تركيزك الأساسي هو أقصى قدر من القوة وعمر التعب: التصلد بالتقادم ضروري، وعملية الفراغ حاسمة لأي مكون لا يمكن المساس فيه بسلامة السطح (مثل أجزاء الفضاء أو الأجهزة الطبية أو رياضة السيارات).

- إذا كان تركيزك الأساسي هو قابلية التشغيل الآلي: قم بإجراء غالبية عمليات التشغيل الآلي بعد معالجة المحلول والإخماد ولكن قبل التصلد بالتقادم. يكون المادة في ألين حالاتها وأكثرها قابلية للتشغيل في تلك المرحلة.

- إذا كان تركيزك الأساسي هو موازنة الأداء والتكلفة: للتطبيقات الأقل أهمية، قم بتقييم ما إذا كان الغلاف الجوي المتحكم فيه (مثل النيتروجين أو الأرجون) يمكن أن يوفر حماية كافية، حيث قد يكون أكثر فعالية من حيث التكلفة من الفراغ الكامل.

من خلال فهم مبادئ التصلد بالترسيب، يمكنك تحويل سبيكة قياسية إلى مادة عالية الأداء مصممة بدقة لتلبية احتياجاتك الهندسية.

جدول الملخص:

| الجانب الرئيسي | التفاصيل |

|---|---|

| العملية | تسلسل ثلاثي الخطوات: معالجة المحلول، الإخماد، التقادم |

| الفوائد | زيادة القوة والصلابة، تحكم دقيق في البنية الدقيقة، لا يوجد تلوث سطحي |

| السبائك الشائعة | الألومنيوم (مثل 6061)، القائمة على النيكل (مثل Inconel 718)، الفولاذ المقاوم للصدأ (مثل 17-4 PH) |

| المفاضلات | انخفاض المطيلية، خطر التقادم المفرط، تكلفة وتعقيد أعلى |

| التطبيقات | الفضاء، الأجهزة الطبية، رياضة السيارات للمكونات عالية الأداء |

هل أنت مستعد لتعزيز قدرات مختبرك من خلال معالجة حرارية دقيقة وخالية من التلوث؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة لدرجات الحرارة العالية، بما في ذلك أفران الغلاف، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نستطيع تلبية متطلباتك التجريبية الفريدة بدقة لسبائك مثل الألومنيوم، والسبائك الفائقة النيكل، والفولاذ المقاوم للصدأ. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا تحسين عمليات التصلد بالتقادم لديك وزيادة الأداء!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

يسأل الناس أيضًا

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة