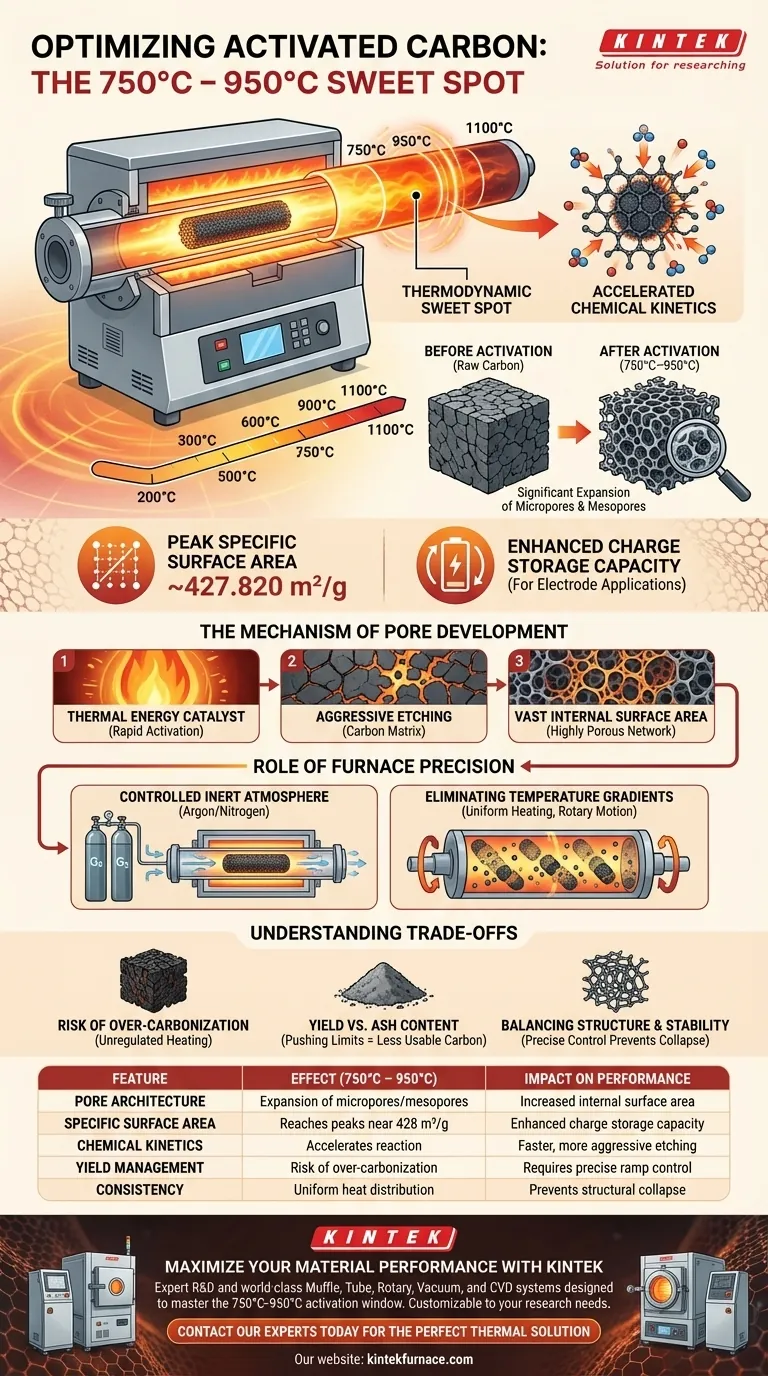

يؤدي رفع درجة حرارة التشغيل من 750 درجة مئوية إلى 950 درجة مئوية إلى تسريع التفاعل النشط بشكل حاسم. داخل فرن أنبوبي عالي الحرارة، يزيد هذا الارتفاع الحراري المحدد من تفاعل المواد المنشطة الكيميائية (مثل كلوريد البوتاسيوم) مع هيكل الكربون. النتيجة المباشرة هي توسع كبير في المسام الدقيقة والمسام المتوسطة، مما يؤدي إلى أقصى مساحات سطحية محددة وتعزيز سعة تخزين الشحن لتطبيقات الأقطاب الكهربائية.

نطاق درجة الحرارة من 750 درجة مئوية إلى 950 درجة مئوية هو "النقطة المثلى" الديناميكية الحرارية حيث تدفع الطاقة الحرارية إلى التآكل الشديد للهيكل الكربوني. بينما يدفع الوصول إلى 950 درجة مئوية إلى زيادة المساحة السطحية، تتطلب هذه العملية تحكمًا بيئيًا دقيقًا لتشكيل البنية الداخلية للمادة بفعالية.

آلية تطوير المسام

تسريع الحركية الكيميائية

عند درجات حرارة أعلى من 750 درجة مئوية، تتغير الظروف الديناميكية الحرارية داخل الفرن لتفضيل التنشيط السريع. تعمل الطاقة الحرارية كمحفز، مما يزيد من شدة التفاعل بين السلائف الكربونية وعوامل التنشيط.

توسيع بنية المسام

هذا التفاعل المكثف يقوم بتآكل المصفوفة الكربونية، مما يزيد بشكل كبير من كمية المسام الدقيقة والمسام المتوسطة. هذا التحول يحول مادة صلبة نسبيًا إلى شبكة مسامية للغاية ذات مساحة سطح داخلية واسعة.

زيادة المساحة السطحية المحددة

العلاقة بين درجة الحرارة والمساحة السطحية إيجابية ضمن هذا النطاق. المواد المعالجة عند الحد الأعلى من 950 درجة مئوية عادة ما تظهر أعلى مساحات سطحية محددة، وتصل إلى قيم تقارب 427.820 م²/جم.

تعزيز الأداء الكهروكيميائي

التغييرات المادية في الهيكل الكربوني لها فوائد كهروكيميائية مباشرة. زيادة المساحة السطحية وحجم المسام تسهل حركة الأيونات وتخزينها بشكل أفضل، مما يعزز بشكل مباشر سعة تخزين الشحن لمواد الأقطاب الكهربائية الناتجة.

دور دقة الفرن

ظروف جوية خاضعة للرقابة

بينما تدفع درجة الحرارة التفاعل، يضمن فرن الأنبوب عدم احتراق المادة ببساطة. من خلال الحفاظ على جو خامل خاضع للرقابة (مثل الأرجون أو النيتروجين)، يمنع الفرن الاستهلاك التأكسدي للركيزة خلال هذه المراحل الحرارية العالية.

القضاء على تدرجات درجة الحرارة

للتنشيط المتسق، يجب تطبيق الحرارة بالتساوي. التكوينات المتقدمة، مثل أفران الأنابيب الدوارة، تستخدم التقليب الديناميكي لضمان أن كل جسيم يختبر نفس التاريخ الحراري، مما يمنع التنشيط غير المتساوي.

فهم المفاضلات

خطر الإفراط في الكربنة

درجات الحرارة الأعلى تزيد من المساحة السطحية، ولكنها تأتي مع مخاطر إذا لم يتم التحكم في منحدر التسخين. يمكن أن يؤدي التسخين المستمر غير المنظم إلى الإفراط في الكربنة، مما يؤدي إلى تدهور جودة الكتلة الحيوية.

الإنتاجية مقابل محتوى الرماد

دفع درجة الحرارة إلى الأعلى أو التسخين بسرعة كبيرة يمكن أن يزيد من إنتاج الرماد. هذا يقلل من إنتاجية الفحم الفعالة، مما يعني أنك تنتج كمية أقل من الكربون المنشط القابل للاستخدام مقارنة بالمواد الخام المدخلة.

موازنة الهيكل والاستقرار

بينما تخلق 950 درجة مئوية معظم المسام، فإنها تضع أعلى ضغط على المادة. هناك حاجة إلى تحكم دقيق في درجة الحرارة القابلة للبرمجة لضمان تآكل الهيكل الكربوني لإنشاء المسام دون التسبب في انهيار هيكلي كامل.

اتخاذ القرار الصحيح لهدفك

لتحسين إنتاج الكربون المنشط الخاص بك، قم بمواءمة إعدادات الفرن الخاصة بك مع مقاييس الأداء المحددة الخاصة بك:

- إذا كان تركيزك الأساسي هو أقصى مساحة سطحية: استهدف الطرف الأعلى من النطاق (950 درجة مئوية) لزيادة إنشاء المسام الدقيقة وتحقيق مساحات سطحية محددة بالقرب من 428 م²/جم.

- إذا كان تركيزك الأساسي هو إنتاجية المواد واتساقها: استخدم منحدر تسخين قابل للبرمجة ودرجات حرارة أقل قليلاً لمنع الإفراط في الكربنة وتقليل إنتاج الرماد.

التنظيم الحراري الدقيق هو الفرق بين مجرد حرق الكتلة الحيوية وهندسة مواد تخزين الطاقة عالية الأداء.

جدول ملخص:

| الميزة | التأثير عند 750 درجة مئوية - 950 درجة مئوية | التأثير على الأداء |

|---|---|---|

| بنية المسام | توسع المسام الدقيقة والمسام المتوسطة | زيادة المساحة السطحية الداخلية |

| المساحة السطحية المحددة | تصل إلى ذروتها بالقرب من 427.820 م²/جم | تعزيز سعة تخزين الشحن |

| الحركية الكيميائية | تسريع تفاعل المنشط/الكربون | تآكل أسرع وأكثر شدة |

| إدارة الإنتاجية | خطر الإفراط في الكربنة/الرماد | يتطلب تحكمًا دقيقًا في معدل المنحدر |

| الاتساق | الحاجة إلى توزيع حرارة موحد | يمنع الانهيار الهيكلي |

زيادة أداء المواد الخاصة بك مع KINTEK

الدقة هي الفرق بين الكربنة البسيطة والهندسة عالية الأداء. مدعومة بالبحث والتطوير الخبير والتصنيع العالمي، تقدم KINTEK أنظمة Muffle، Tube، Rotary، Vacuum، و CVD متقدمة مصممة لإتقان نافذة التنشيط 750 درجة مئوية - 950 درجة مئوية. سواء كنت بحاجة إلى تقليب موحد في فرن دوار أو تحكم دقيق في الغلاف الجوي للركائز الحساسة، فإن أفراننا المختبرية عالية الحرارة قابلة للتخصيص بالكامل لتلبية احتياجات البحث الفريدة الخاصة بك.

هل أنت مستعد لتحسين إنتاجية الكربون والمساحة السطحية لديك؟ اتصل بخبرائنا اليوم للعثور على الحل الحراري المثالي لمختبرك.

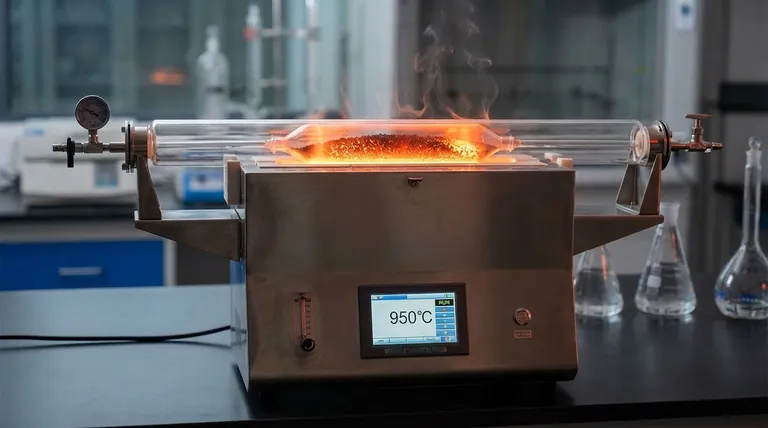

دليل مرئي

المراجع

- Ria Yolanda Arundina, Bambang Subiyanto. Preparation of nitrogen-doped activated carbon from palm oil empty fruit bunches for electrodes in electric double-layer capacitance-type supercapacitors: effect of pyrolysis temperature. DOI: 10.1093/ce/zkae100

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- لماذا يعتبر التسخين المسبق للقالب المعدني إلى 660 درجة مئوية ضروريًا للمركبات ثنائية المعدن من الألومنيوم/النحاس؟ فتح روابط كيميائية قوية

- كيف يتم قياس درجة التغريز باستخدام مطيافية رامان؟ أتقن نسبة $I_D/I_G$ لمواد الكربون

- ما هو الدور الذي تلعبه فرن التلبيد السريع من نوع الحزام في تشكيل التلامسات المعدنية؟ تحسين كفاءة الخلية الشمسية

- ما هي المزايا التي يوفرها فرن التجفيف بالتفريغ؟ استقرار كيميائي فائق وتجفيف فعال

- لماذا يلزم فرن صناعي ثابت درجة الحرارة لمعالجة الوسادات الحرارية؟ ضمان التشابك الفائق للبوليمر

- كيف يقوم محلل الكربون العضوي الكلي (TOC) عالي الحرارة بتقييم أداء أغشية الكربون النانوية (RCM NSs)؟ تحقق من التمعدن مقابل إزالة اللون

- ما هو الغرض من التسخين الثانوي عند 200 درجة مئوية لسبائك Ge-S-Cd؟ ضمان عينات خالية من الإجهاد

- ما هو الهدف الأساسي للعملية من استخدام فرن كهربائي في تجارب الزجاج؟ تحليل الإجهاد وانتقال الحرارة