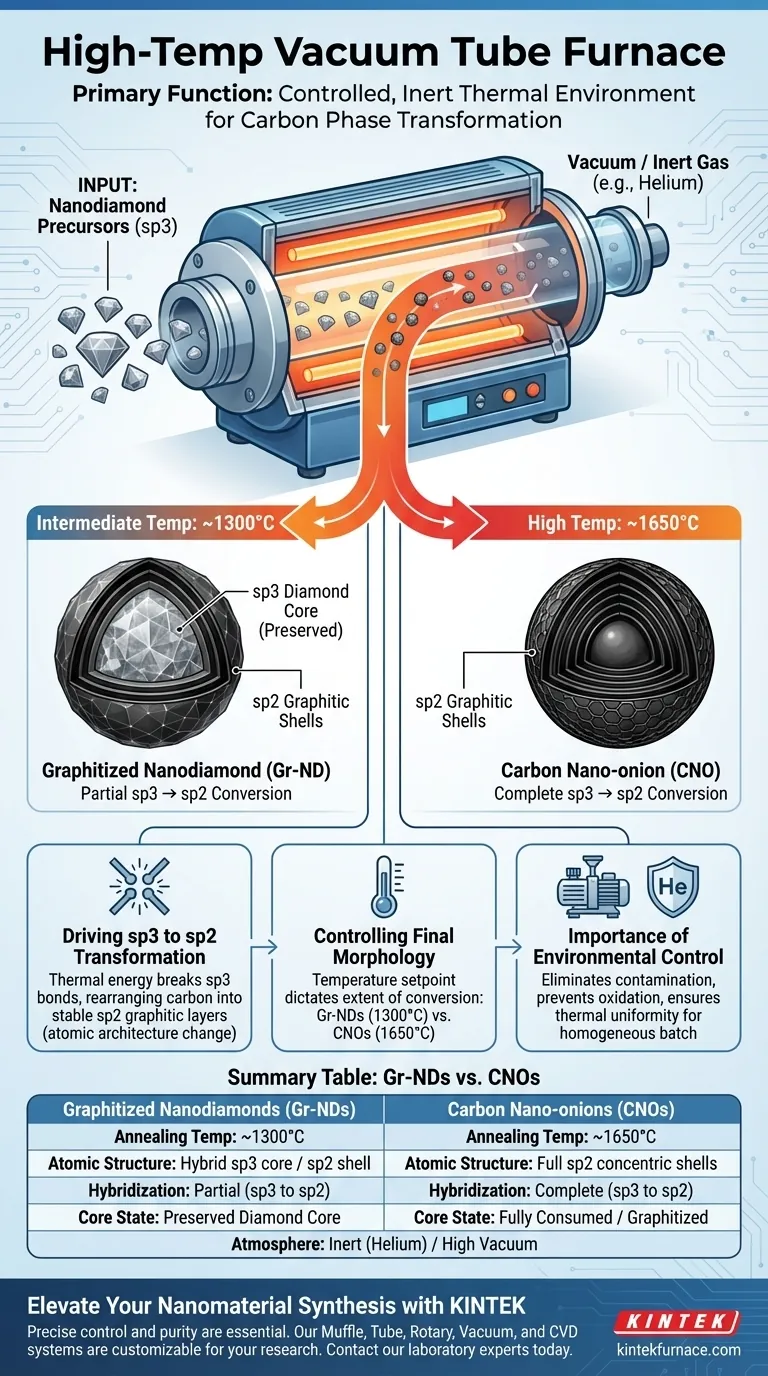

الوظيفة الأساسية لفرن الأنبوب الفراغي عالي الحرارة في هذا السياق هي توفير بيئة حرارية خاملة يتم التحكم فيها بدقة، والتي تدفع التطور الهيكلي لسلائف الألماس النانوي. من خلال الحفاظ على درجات حرارة تلدين دقيقة - عادة ما بين 1300 درجة مئوية و 1650 درجة مئوية - تحت غلاف واقٍ مثل الهيليوم، يسهل الفرن التحول الحاسم في طور ذرات الكربون.

يعمل الفرن كمحرك لتغيير التهجين، حيث يحول ذرات الكربون من حالة sp3 (ألماس) إلى حالة sp2 (جرافيت). تحدد درجة الحرارة المطبقة مدى هذا التحويل، مما يملي ما إذا كانت المادة النهائية ستصبح ألماسًا نانويًا جرافيتيًا ذو بنية قلب وقشرة أو بصلة كربونية نانوية جرافيتية بالكامل.

آلية التطور الهيكلي

دفع تحول sp3 إلى sp2

الغرض الأساسي من المعالجة الحرارية هو توفير الطاقة اللازمة لإعادة تشكيل الروابط الذرية للكربون. تبدأ الألماس النانوي بهيكل تهجين sp3.

عندما يسخن الفرن السلائف، فإن الطاقة الحرارية تكسر هذه الروابط. ثم تعيد ذرات الكربون ترتيب نفسها لتشكل طبقات sp2 الأكثر استقرارًا المميزة للجرافيت. هذه ليست مجرد عملية تجفيف أو تكليس؛ إنها تغيير أساسي في البنية الذرية للمادة.

التحكم في الشكل النهائي

لا يقوم الفرن بتسخين المادة فحسب؛ بل يعمل كمحدد للمنتج النهائي بناءً على نقطة ضبط درجة الحرارة.

عند درجات الحرارة العالية المتوسطة (على سبيل المثال، 1300 درجة مئوية)، يكون التحويل جزئيًا. ينتج عن ذلك ألماس نانوي جرافيتي (Gr-NDs)، والذي يتميز بقلب ألماس محفوظ محاط بقشور جرافيتية.

عند درجات الحرارة الأعلى (على سبيل المثال، 1650 درجة مئوية)، يكون التحويل كاملاً. يتم استهلاك قلب الألماس بالكامل، مما ينتج عنه بصلات كربونية نانوية (CNOs)، والتي تتكون بالكامل من قشور جرافيتية متحدة المركز.

أهمية التحكم البيئي

القضاء على التلوث

بينما تدفع درجة الحرارة التفاعل، تضمن ميزات الفراغ والغاز الخامل في الفرن أن يكون مسار التفاعل صحيحًا.

تزيل بيئة الفراغ العالي بشكل فعال الغازات الممتصة من سطح المسحوق قبل بدء التسخين. هذا يمنع الشوائب من التفاعل مع الكربون أثناء تحول الطور الحساس.

منع الأكسدة

يعمل الكربون كوقود في وجود الأكسجين. بدون قدرة الفرن على الحفاظ على جو من الهيليوم أو الفراغ، فإن درجات الحرارة العالية ستؤدي ببساطة إلى احتراق الألماس النانوي.

إن "بيئة المعالجة الحرارية الخاملة" المذكورة في المرجع الأساسي غير قابلة للتفاوض. فهي تضمن أن ذرات الكربون تعيد ترتيب نفسها في هياكل جديدة بدلاً من الارتباط بالأكسجين لتكوين CO2.

ضمان التوحيد الحراري

يوفر تصميم الفرن الأنبوبي توزيعًا حراريًا ثابتًا على طول منطقة التسخين.

هذا يقلل من تدرجات درجة الحرارة، مما يضمن أن جميع سلائف الألماس النانوي في الدفعة تتعرض لنفس مستويات الطاقة بالضبط. هذا التوحيد ضروري لتحقيق دفعة متجانسة من Gr-NDs أو CNOs دون تباين في سمك القشرة أو الاحتفاظ بالقلب.

فهم المفاضلات

خطر تجاوز درجة الحرارة

الدقة أمر بالغ الأهمية. إذا انحرفت درجة حرارة الفرن إلى أعلى من المقصود أثناء عملية Gr-ND، فإنك تخاطر بإذابة قلب الألماس بالكامل عن غير قصد.

سيؤدي ذلك إلى دفعة من البصلات الكربونية النانوية بدلاً من هيكل هجين القلب والقشرة المقصود، مما يغير بشكل أساسي الخصائص الإلكترونية والميكانيكية للمادة.

سلامة الجو

تعتبر جودة تدفق الفراغ أو الغاز الخامل نقطة فشل حرجة. حتى تسرب بسيط في أختام الفرن الأنبوبي يمكن أن يدخل ما يكفي من الأكسجين لتدهور سطح المواد النانوية.

في شبكات الكربون المسامية أو المساحيق ذات المساحة السطحية العالية، تؤدي هذه الأكسدة إلى ضعف الترابط البيني وانخفاض الموصلية الكهربائية في التطبيق النهائي.

اتخاذ القرار الصحيح لهدفك

لتحضير هذه المواد الكربونية النانوية بنجاح، يجب عليك برمجة الفرن بناءً على هيكل حالتك النهائية المرغوب فيه:

- إذا كان تركيزك الأساسي هو الألماس النانوي الجرافيتي (Gr-NDs): قم ببرمجة الفرن للتلدين عند حوالي 1300 درجة مئوية لتحفيز الجرافيت السطحي مع الحفاظ بدقة على قلب الألماس sp3.

- إذا كان تركيزك الأساسي هو البصلات الكربونية النانوية (CNOs): قم بزيادة درجة حرارة التلدين إلى حوالي 1650 درجة مئوية لدفع التفاعل إلى الاكتمال، وتحويل القلب بالكامل إلى قشور جرافيتية متحدة المركز sp2.

من خلال إتقان الملف الحراري والتحكم في الغلاف الجوي لفرنك، يمكنك الحصول على سيطرة كاملة على الهوية الهيكلية لموادك الكربونية النانوية.

جدول ملخص:

| الميزة | ألماس نانوي جرافيتي (Gr-NDs) | بصلات كربونية نانوية (CNOs) |

|---|---|---|

| درجة حرارة التلدين | ~1300 درجة مئوية | ~1650 درجة مئوية |

| الهيكل الذري | قلب sp3 هجين / قشرة sp2 | قشور متحدة المركز sp2 كاملة |

| التهجين | جزئي (sp3 إلى sp2) | كامل (sp3 إلى sp2) |

| الجو | خامل (هيليوم) / فراغ عالي | خامل (هيليوم) / فراغ عالي |

| حالة القلب | قلب ألماس محفوظ | مستهلك بالكامل / جرافيتي |

ارتقِ بتصنيع المواد النانوية لديك مع KINTEK

التحكم الدقيق في درجة الحرارة ونقاء الغلاف الجوي هما الفرق بين هيكل قلب وقشرة مثالي ودفعة فاشلة. مدعومة بالبحث والتطوير والتصنيع الخبير، تقدم KINTEK أنظمة متخصصة للأفران المغلقة، والأنابيب، والدوارة، والفراغية، وأنظمة CVD - جميعها قابلة للتخصيص بالكامل لتلبية المتطلبات الصارمة لتحولات الطور الكربوني.

سواء كنت تنتج ألماسًا نانويًا جرافيتيًا أو بصلات كربونية نانوية، فإن أفراننا عالية الحرارة توفر التوحيد الحراري وسلامة الفراغ التي يستحقها بحثك.

هل أنت مستعد لتحسين تصنيع الكربون الخاص بك؟ اتصل بخبراء المختبر لدينا اليوم للعثور على الحل الحراري المثالي لاحتياجاتك الفريدة.

دليل مرئي

المراجع

- Andrea Mescola, G. Paolicelli. Humidity‐Resistant Ultralow Friction in Diamond‐Like Carbon Coatings Enabled by Graphitic Nanodiamonds. DOI: 10.1002/sstr.202500236

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما نوع بيئة العملية التي توفرها الفرن الأنبوبي؟ حلول حرارية محسّنة لطلاء جسيمات NMA

- لماذا تعتبر الأفران الأنبوبية ضرورية للبحث العلمي؟ أطلق العنان للتحكم الدقيق في درجات الحرارة العالية

- كيف تُستخدم الأفران الأنبوبية في عمليات المعالجة الحرارية؟الحلول الحرارية الدقيقة للمعادن والسبائك

- ما هو الدور الذي يلعبه فرن الأنبوب الأفقي في تفحم سلائف السائل الأيوني؟ التحكم الحراري المتقن

- ما هي بعض الأمثلة على نماذج الأفران الأنبوبية وتطبيقاتها المثالية؟اعثر على الأنسب لمختبرك

- ما هي المتطلبات المحددة لأنابيب الكوارتز المستخدمة في المفاعلات ذات السرير الثابت؟ تحسين أداء CeAlOx/Ni-Foam الخاص بك

- ما هي ظروف العملية الأساسية التي توفرها أفران الأنابيب الفراغية لطلاءات FeCoNiCrAl؟ دليل الخبراء للتشغيل

- كيف يوفر فرن الأنبوب العمودي المبطن بالألومينا بيئة مستقرة لتجارب التآكل؟ احصل على بيانات الخبراء