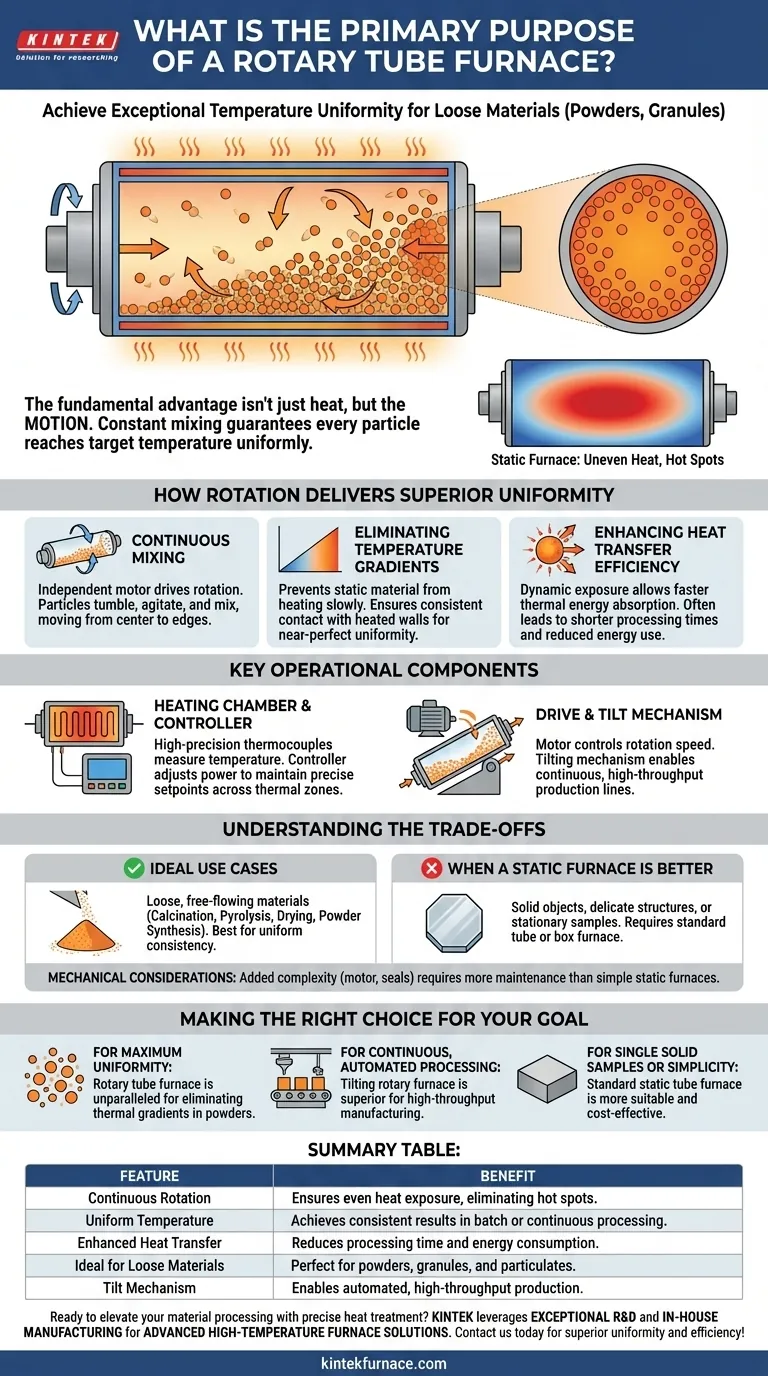

في جوهره، تم تصميم الفرن الأنبوبي الدوار لغرض واحد وحاسم: تحقيق تجانس استثنائي لدرجة الحرارة عند المعالجة الحرارية للمواد السائبة مثل المساحيق أو الحبيبات أو الجسيمات الأخرى. من خلال تدوير أنبوب الفرن باستمرار، فإنه يضمن تعرض كل جسيم لمصدر الحرارة بالتساوي، مما يتيح معالجة فيزيائية كيميائية متسقة للغاية على أساس دفعي أو مستمر.

الميزة الأساسية للفرن الأنبوبي الدوار ليست مجرد الحرارة، بل الحركة. على عكس الأفران الثابتة التي يمكن أن تخلق نقاطًا ساخنة، يضمن إجراء الخلط المستمر وصول الحجم الكلي للمادة إلى درجة الحرارة المستهدفة بشكل موحد، مما يؤدي إلى نتائج أكثر موثوقية وقابلية للتكرار.

كيف يحقق الدوران تجانسًا فائقًا

الميزة المحددة لهذا الفرن هي قدرته على الدوران. هذا الإجراء الميكانيكي البسيط هو المفتاح لقدراته المعالجة الفريدة، حيث يحل المشكلات التي لا تستطيع طرق التسخين الثابتة حلها.

مبدأ الخلط المستمر

يقوم محرك مستقل بتشغيل دوران أنبوب الفرن الدائري. أثناء دوران الأنبوب، يتم تقليب المادة السائبة بالداخل وخلطها بلطف.

يضمن هذا التحريك المستمر وصول الجسيمات من مركز الدفعة إلى الحواف الخارجية، والعكس صحيح.

القضاء على تدرجات درجة الحرارة

في الفرن الثابت، تسخن المادة التي تستقر في الأسفل أو في المنتصف بشكل أبطأ من المادة القريبة من جدران الأنبوب. يؤدي هذا إلى إنشاء تدرج في درجة الحرارة، مما ينتج عنه منتج مُعالج بشكل غير متساوٍ.

يقضي الإجراء الدوراني على هذه التدرجات. من خلال ضمان أن كل جسيم لديه اتصال ثابت بالجدار الأنبوبي الساخن، يتم الحفاظ على العينة بأكملها عند درجة حرارة موحدة شبه مثالية.

تعزيز كفاءة نقل الحرارة

كما أن حركة المادة تحسن بشكل كبير من نقل الحرارة. يتيح هذا التعرض الديناميكي لمصدر الحرارة للمادة امتصاص الطاقة الحرارية بشكل أسرع وأكثر كفاءة مما تفعله كومة ثابتة.

هذا غالبًا ما يؤدي إلى أوقات معالجة أقصر واستهلاك أقل للطاقة لنفس النتيجة.

المكونات التشغيلية الرئيسية

يدمج الفرن الأنبوبي الدوار العديد من الأنظمة لتحقيق تحكمه الدقيق في بيئة المعالجة. يساعد فهم هذه المكونات في توضيح كيفية عمله.

حجرة التسخين ووحدة التحكم

يستخدم النظام مزدوجات حرارية عالية الدقة لقياس درجة الحرارة داخل أنبوب الفرن. تغذي هذه المستشعرات البيانات مرة أخرى إلى وحدة تحكم في درجة الحرارة.

تقوم وحدة التحكم بعد ذلك بضبط الطاقة الموردة لعناصر التسخين، مما يضمن أن درجة الحرارة الداخلية تتبع بدقة نقاط الضبط المبرمجة عبر منطقة حرارية واحدة أو متعددة.

آلية القيادة والإمالة

يتم إدارة الدوران نفسه بواسطة محرك، والذي يمكن ضبطه غالبًا على سرعة ثابتة أو متغيرة للتحكم في درجة الخلط.

تتميز العديد من النماذج الصناعية أيضًا بآلية إمالة. من خلال إمالة الفرن، يمكن تغذية المادة من طرف واحد والانتقال باستمرار عبر منطقة التسخين للخروج من الطرف الآخر، مما يتيح خطوط إنتاج مؤتمتة وعالية الإنتاجية.

فهم المفاضلات

على الرغم من قوته، فإن الفرن الأنبوبي الدوار ليس الحل الشامل لجميع المعالجات الحرارية. يأتي تصميمه المتخصص مع مزايا وقيود محددة.

حالات الاستخدام المثالية

يتفوق هذا الفرن في التطبيقات التي تتضمن مواد سائبة تتدفق بحرية. تشمل الاستخدامات الشائعة التكليس والتحلل الحراري والتجفيف وتخليق المواد المسحوقة حيث يكون اتساق المنتج النهائي ذا أهمية قصوى.

إذا كنت بحاجة إلى ضمان أن دفعة من المسحوق متطابقة كيميائيًا أو فيزيائيًا من الأعلى إلى الأسفل، فإن الفرن الدوار هو الأداة المثالية.

متى يكون الفرن الثابت أفضل

الفرن الدوار غير مناسب لمعالجة الأجسام الصلبة أو الهياكل الحساسة أو العينات التي يجب أن تظل ثابتة، مثل نمو البلورات أو تلدين رقاقة السيليكون.

في هذه الحالات، سيكون الفرن الأنبوبي القياسي (غير الدوار) أو فرن الصندوق هو الخيار المناسب.

الاعتبارات الميكانيكية

إن إضافة محرك وأختام دوارة وآلية قيادة تُدخل تعقيدًا ميكانيكيًا. تتطلب هذه المكونات صيانة أكثر من الفرن الثابت البسيط، وهو عامل يجب مراعاته من حيث تكلفة التشغيل والموثوقية على المدى الطويل.

اتخاذ القرار الصحيح لهدفك

يتطلب اختيار نوع الفرن الصحيح مواءمة الوظيفة الأساسية للمعدات مع هدف المعالجة المحدد لديك.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قدر من التجانس في المساحيق أو الحبيبات: فإن الفرن الأنبوبي الدوار لا مثيل له في القضاء على التدرجات الحرارية وضمان منتج نهائي متسق.

- إذا كان تركيزك الأساسي هو المعالجة المستمرة والمؤتمتة للمواد: فإن قدرة الإمالة للفرن الدوار الصناعي تجعله الخيار الأفضل للتصنيع عالي الإنتاجية.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية لعينة صلبة واحدة أو كنت تتطلب إعدادًا أبسط: فإن الفرن الأنبوبي الثابت القياسي هو الأكثر ملاءمة وفعالية من حيث التكلفة لتطبيقك.

من خلال فهم أن القيمة تكمن في الخلط الدوراني، يمكنك أن تحدد بثقة ما إذا كان الفرن الأنبوبي الدوار هو الأداة المناسبة لتحقيق أهداف المعالجة الخاصة بك.

جدول الملخص:

| الميزة | الفائدة |

|---|---|

| الدوران المستمر | يضمن تعرضًا متساويًا للحرارة لجميع الجسيمات، مما يقضي على النقاط الساخنة |

| درجة الحرارة الموحدة | يحقق نتائج متسقة في المعالجة الدفعية أو المستمرة |

| نقل حرارة مُحسَّن | يقلل من وقت المعالجة واستهلاك الطاقة |

| مثالي للمواد السائبة | مثالي للمساحيق والحبيبات والجسيمات |

| آلية الإمالة | يتيح خطوط إنتاج مؤتمتة وعالية الإنتاجية |

هل أنت مستعد لرفع مستوى معالجة المواد لديك من خلال المعالجة الحرارية الدقيقة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة ذات درجات حرارة عالية ومصممة خصيصًا لاحتياجاتك. تم تصميم أفراننا الأنبوبية الدوارة، وهي جزء من مجموعة منتجات متنوعة تشمل أفران الكبّة، والأنابيب، والأفران الدوارة، وأفران التفريغ والغازات، وأنظمة CVD/PECVD، لتحقيق تجانس وكفاءة فائقين. بفضل إمكانيات التخصيص العميق والقوية، يمكننا تلبية متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تحسين أداء مختبرك وتقديم نتائج موثوقة وقابلة للتكرار!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هو البناء الأساسي لفرن الأنبوب الدوراني؟ المكونات الرئيسية للتسخين الموحد

- ما هو الغرض من آلية الدوران في فرن أنبوبي دوار؟ لتحقيق تسخين موحد وتحكم معزز في العملية.

- ما هي المواد التي يمكن استخدامها لتصنيع وحدة الأنبوب الدوارة لهذه الأفران؟ اختر الأفضل لاحتياجاتك ذات درجات الحرارة العالية

- ما هي العوامل التي يجب مراعاتها عند اختيار أنبوب لفرن الأنبوب الدوار؟ ضمان الأداء الأمثل والعمر الطويل

- ما هي الأساليب الشائعة للخلط في الأفران الدوارة؟ تعزيز التجانس والكفاءة في المعالجة الحرارية