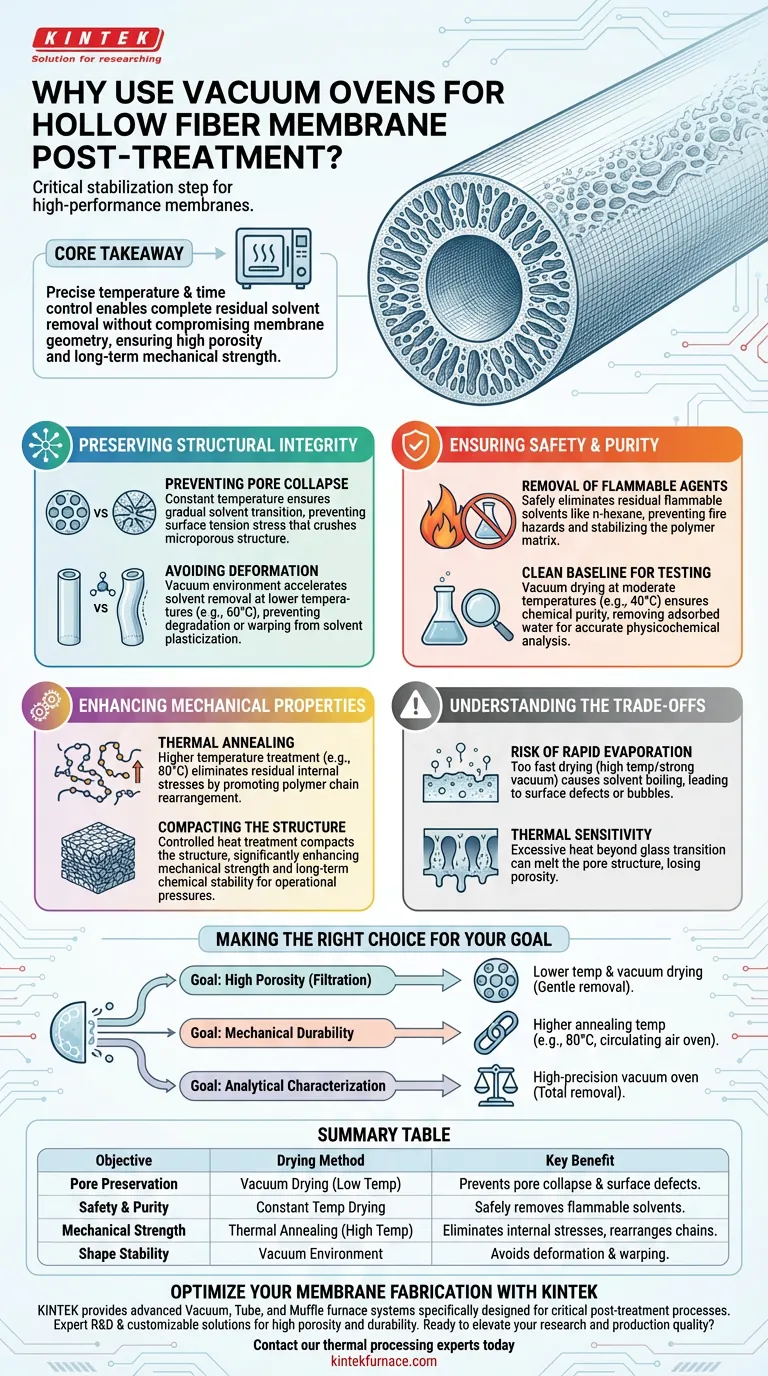

يعد استخدام أفران التفريغ أو التجفيف بدرجة حرارة ثابتة خطوة تثبيت حاسمة في تصنيع أغشية الألياف المجوفة. وظيفتها الأساسية هي إزالة المذيبات القابلة للاشتعال المتبقية بأمان، مثل الهكسان العادي، مع منع البنية المسامية الدقيقة الهشة من الانهيار أو الانكماش بعنف تحت ضغط التجفيف.

الفكرة الأساسية من خلال التحكم الدقيق في درجة الحرارة والوقت، تسمح هذه المعدات بالإزالة الكاملة للمذيبات دون المساس بهندسة الغشاء. هذا التوازن ضروري للحفاظ على المسامية العالية وتحديد القوة الميكانيكية المطلوبة للأداء طويل الأمد.

الحفاظ على السلامة الهيكلية

منع انهيار المسام

الوظيفة الأكثر أهمية للتجفيف المتحكم فيه هي الحفاظ على بنية الغشاء.

إذا تبخرت المذيبات بسرعة كبيرة أو بشكل غير متساوٍ، يمكن أن يولد التوتر السطحي ضغطًا يسحق المسام. يضمن التجفيف بدرجة حرارة ثابتة انتقالًا تدريجيًا، مما يحافظ على البنية المسامية الدقيقة والمسامية العالية الضرورية لكفاءة الترشيح.

تجنب التلدين والتشوه

يمكن للمذيبات المتبقية أن تعمل كملدنات، مما يبقي البوليمر ناعمًا وعرضة للتشوه.

يؤدي استخدام بيئة التفريغ إلى تسريع إزالة المذيبات عند درجات حرارة أقل (مثل 60 درجة مئوية). هذا يمنع الألياف من التدهور أو الالتواء بسبب تلدين المذيبات، مما يضمن احتفاظ الغشاء بالشكل الصحيح عند إزالته من المجمع.

ضمان السلامة والنقاء

إزالة العوامل القابلة للاشتعال

غالبًا ما تتضمن المعالجة اللاحقة تبادل المذيبات مع السوائل المتطايرة مثل الهكسان العادي.

يؤدي التجفيف المتحكم فيه إلى القضاء على المذيبات القابلة للاشتعال المتبقية بأمان. هذا ليس فقط بروتوكول سلامة لمنع مخاطر الحريق ولكنه أيضًا ضرورة كيميائية لتثبيت مصفوفة البوليمر.

إنشاء خط أساس نظيف للاختبار

للحصول على دقة تجريبية، يجب أن تكون الأغشية خالية من جزيئات الماء والمذيبات الممتصة فيزيائيًا.

يضمن التجفيف بالتفريغ عند درجات حرارة معتدلة (مثل 40 درجة مئوية) أن تكون المادة نقية كيميائيًا. هذا يسمح بالقياس الدقيق للمعلمات الفيزيائية والكيميائية، مثل معدلات الانتفاخ ومعدلات انتقال بخار الماء (WVTR)، دون تدخل من الرطوبة المحتبسة.

تعزيز الخصائص الميكانيكية

التلدين الحراري

بالإضافة إلى التجفيف البسيط، توفر هذه الأفران مجالًا حراريًا موحدًا لتلدين الأغشية.

يعزز المعالجة عند درجات حرارة أعلى (مثل 80 درجة مئوية) إعادة ترتيب سلاسل البوليمر. تقضي هذه العملية على الإجهادات الداخلية المتبقية المتولدة أثناء عملية تشكيل الغشاء، مما يؤدي إلى مادة أكثر استقرارًا.

ضغط الهيكل

يساعد المعالجة الحرارية المتحكم فيها على "تثبيت" الخصائص النهائية للغشاء.

من خلال ضغط بنية الغشاء، تعزز عملية التجفيف بشكل كبير القوة الميكانيكية والاستقرار الكيميائي طويل الأمد. هذا مهم بشكل خاص للأغشية المركبة التي يجب أن تتحمل ضغوط التشغيل.

فهم المفاضلات

خطر التبخر السريع

بينما الكفاءة مهمة، فإن التجفيف السريع ضار.

إذا كانت درجة الحرارة مرتفعة جدًا أو كان التفريغ قويًا جدًا في البداية، فقد تغلي المذيبات داخل المصفوفة. هذا يسبب عيوبًا سطحية أو فقاعات، مما يتلف الطبقة السطحية للغشاء.

الحساسية الحرارية

الحرارة ضرورية للتلدين، ولكن الحرارة المفرطة يمكن أن تكون مدمرة.

يمكن أن يؤدي التسخين الزائد للبوليمر إلى ما بعد درجة حرارة التحول الزجاجي دون تحكم دقيق إلى فقدان المسامية. الهدف هو إزالة المذيب، وليس إذابة بنية المسام التي عملت بجد لإنشائها.

اتخاذ الخيار الصحيح لهدفك

اعتمادًا على المتطلبات المحددة لتطبيق الغشاء الخاص بك، يجب تعديل استراتيجية التجفيف الخاصة بك:

- إذا كان تركيزك الأساسي هو المسامية العالية (الترشيح): أعط الأولوية لدرجات الحرارة المنخفضة والتجفيف بالتفريغ لإزالة المذيبات بلطف دون انهيار المسام الدقيقة.

- إذا كان تركيزك الأساسي هو المتانة الميكانيكية: استخدم فرن هواء دائري عند درجات حرارة تلدين أعلى (مثل 80 درجة مئوية) لتخفيف الإجهاد الداخلي وضغط سلاسل البوليمر.

- إذا كان تركيزك الأساسي هو التوصيف التحليلي: استخدم فرن تفريغ عالي الدقة لضمان الإزالة الكاملة للمذيبات والرطوبة للحصول على بيانات وزنية قابلة للتكرار.

يتم تعريف المعالجة اللاحقة الناجحة من خلال التوازن بين الإزالة الشاملة للمذيبات والحفاظ على بنية المسام الدقيقة للغشاء.

جدول ملخص:

| الهدف | طريقة التجفيف | الفائدة الرئيسية |

|---|---|---|

| الحفاظ على المسام | التجفيف بالتفريغ (درجة حرارة منخفضة) | يمنع انهيار المسام والعيوب السطحية من ضغط التجفيف. |

| السلامة والنقاء | التجفيف بدرجة حرارة ثابتة | يزيل المذيبات القابلة للاشتعال بأمان مثل الهكسان العادي للحصول على خط أساس نظيف. |

| القوة الميكانيكية | التلدين الحراري (درجة حرارة عالية) | يزيل الإجهادات الداخلية ويعزز إعادة ترتيب سلاسل البوليمر. |

| ثبات الشكل | بيئة التفريغ | يتجنب التشوه والالتواء الناتج عن تلدين المذيبات. |

قم بتحسين تصنيع الأغشية الخاصة بك مع KINTEK

الدقة هي الفرق بين غشاء عالي الأداء وهيكل منهار. توفر KINTEK أنظمة أفران تفريغ وأنابيب وأفران صهر متقدمة مصممة خصيصًا لعمليات المعالجة اللاحقة الحرجة مثل إزالة المذيبات والتلدين الحراري.

بدعم من البحث والتطوير والتصنيع الخبير، فإن معداتنا قابلة للتخصيص بالكامل لتلبية متطلبات المختبر الفريدة الخاصة بك - مما يضمن لك تحقيق مسامية عالية ومتانة ميكانيكية في كل مرة.

هل أنت مستعد لرفع مستوى جودة البحث والإنتاج لديك؟ اتصل بخبراء المعالجة الحرارية لدينا اليوم للعثور على الحل الأمثل لاحتياجات مختبرك ذات درجات الحرارة العالية.

دليل مرئي

المراجع

- Synthesis and Characterization of Polysulfone/Peat Clay Hollow Fibre Membranes: The Effect of Composition and Morphology. DOI: 10.37934/arfmts.126.2.86105

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن تلبيد البورسلين لطب الأسنان بالتفريغ لمعامل الأسنان

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- 1200 ℃ فرن فرن فرن دثر للمختبر

يسأل الناس أيضًا

- ما هي ضرورة استخدام غرفة تفريغ قبل معالجة الإيبوكسي؟ القضاء على العيوب لضمان سلامة المواد المتفوقة

- ما هي المكونات الرئيسية لفرن التلدين الفراغي؟ إتقان الأساسيات لمعالجة المواد بكفاءة عالية

- كيف يتم تبريد القطع في الكربنة الفراغية، وما هي المزايا؟ تحقيق معالجة حرارية فائقة بأقل قدر من التشوه

- لماذا تعتبر أفران الصهر الفراغي مهمة بشكل خاص لقطاع الطيران والفضاء؟ ضمان نقاء المواد من أجل موثوقية قصوى

- ما هي أهمية الحفاظ على بيئة فراغ أثناء التبخير الحراري؟ تحقيق أغشية رقيقة عالية النقاء

- ما هي المعادن المعرضة للأكسدة أثناء الصهر؟ احمِها باستخدام أفران التفريغ أو الغاز الخامل

- ما هو الفرق بين المعالجة الحرارية بالتفريغ والمعالجة الحرارية؟ تحقيق أداء فائق للمواد

- لماذا يعتبر المعالجة بالفرن المتجانس عالي الحرارة ضرورية لسبائك (CoCrNi)94Al3Ti3؟ ضمان نقاء المعدن