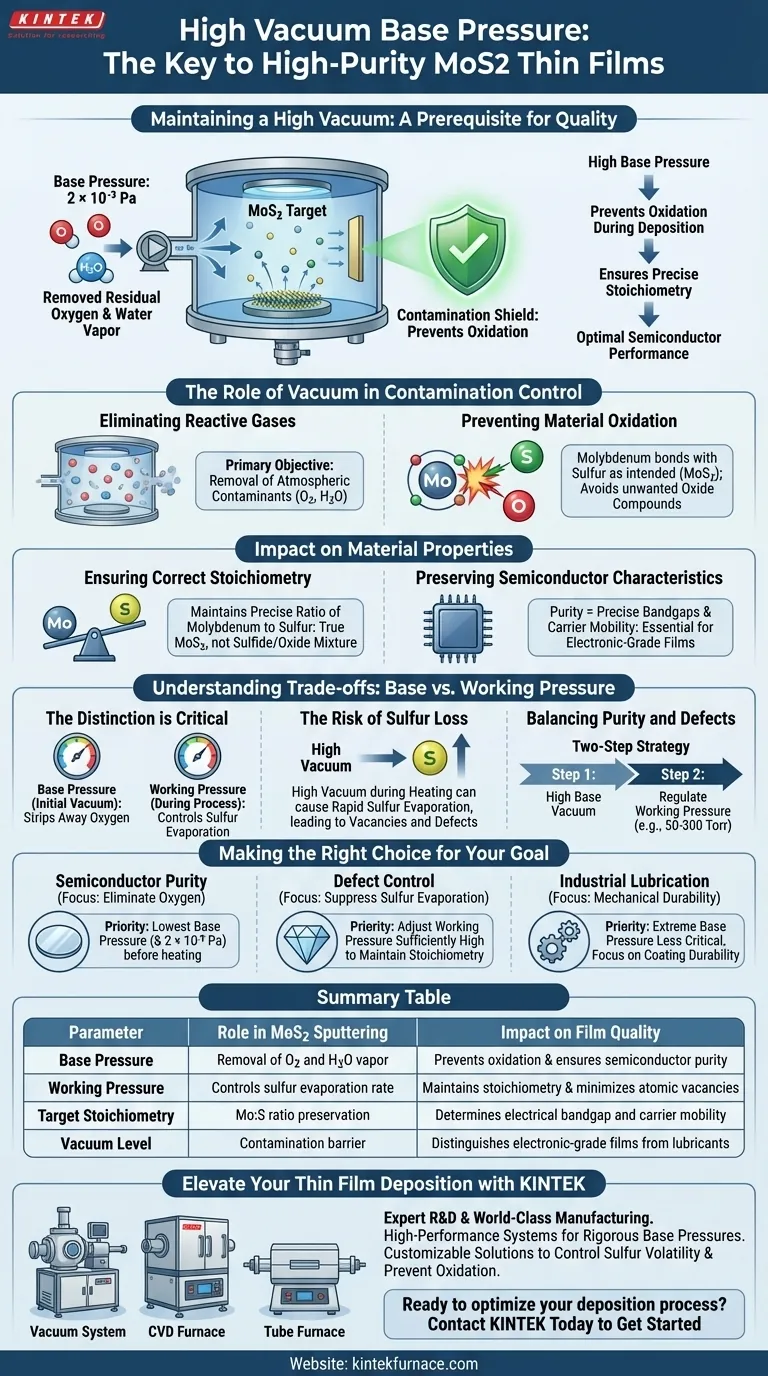

يعد الحفاظ على ضغط تفريغ أساسي عالٍ شرطًا أساسيًا لترسيب أغشية رقيقة عالية النقاء من ثاني كبريتيد الموليبدينوم (MoS2). من خلال تحقيق مستوى تفريغ يصل إلى 2 × 10-3 باسكال، يمكنك إخلاء الأكسجين وبخار الماء المتبقي من غرفة الرش بفعالية. هذه الخطوة غير قابلة للتفاوض لمنع الأكسدة أثناء الترسيب وضمان احتفاظ الرقاقة بالتركيب الكيميائي الدقيق المطلوب للأداء شبه الموصل الأمثل.

الخلاصة الأساسية يتم تحديد جودة رقاقة ثاني كبريتيد الموليبدينوم الرقيقة قبل بدء الترسيب. يعمل ضغط التفريغ الأساسي العالي كدرع ضد التلوث البيئي، مما يضمن أن المادة الناتجة هي شبه موصل نقي بدلاً من أكسيد متدهور.

دور التفريغ في التحكم في التلوث

إزالة الغازات التفاعلية

الهدف الأساسي من إنشاء ضغط تفريغ أساسي عالٍ (غالبًا حوالي 2 × 10-3 باسكال) هو إزالة الملوثات الجوية.

أهم الأعداء لترسيب ثاني كبريتيد الموليبدينوم هما الأكسجين المتبقي وبخار الماء. إذا بقيت هذه الغازات في الغرفة، فإنها لا تطفو بشكل سلبي؛ بل تتفاعل بنشاط مع المواد المصدر.

منع أكسدة المواد

أثناء عملية الرش، يتم قذف الذرات من مادة الهدف في حالة طاقة عالية.

في هذه الحالة، يكون الموليبدينوم عرضة بشدة للتفاعل مع أي أكسجين متبقٍ. يضمن التفريغ العالي أن يرتبط الموليبدينوم بالكبريت كما هو مقصود، بدلاً من الأكسدة لتكوين مركبات غير مرغوب فيها تتدهور بنية الرقاقة.

التأثير على خصائص المواد

ضمان التركيب الكيميائي الصحيح

يشير التركيب الكيميائي إلى العلاقة الكمية الدقيقة بين العناصر في الرقاقة - على وجه التحديد، نسبة الموليبدينوم إلى الكبريت.

ضغط التفريغ الأساسي العالي ضروري للحفاظ على هذه النسبة. عن طريق إزالة المتفاعلات المتنافسة (مثل الأكسجين)، فإنك تضمن أن الرقاقة المترسبة تظل ثاني كبريتيد الموليبدينوم الحقيقي، بدلاً من خليط ضعيف من الكبريتيدات والأكاسيد.

الحفاظ على الخصائص شبه الموصلة

تعتمد الخصائص الكهربائية لثاني كبريتيد الموليبدينوم بشكل كبير على نقائها.

عند منع الأكسدة من خلال بروتوكولات تفريغ مناسبة، تحتفظ الرقاقة بـ الخصائص شبه الموصلة الصحيحة. هذا ضروري للتطبيقات التي تتطلب فجوات نطاق دقيقة وحركية حاملة، مما يميز الرقائق الإلكترونية عن الطلاءات الصناعية الأقل جودة المستخدمة في التشحيم.

فهم المفاضلات: الضغط الأساسي مقابل ضغط التشغيل

التمييز حاسم

في حين أن ضغط التفريغ الأساسي العالي ضروري للنقاء، إلا أنه ليس المتغير الوحيد للضغط المهم. يجب عليك التمييز بين التفريغ الأولي (ضغط التفريغ الأساسي) والضغط أثناء العملية الفعلية (ضغط التشغيل).

خطر فقدان الكبريت

بمجرد بدء الترسيب أو الكبرتة، يمكن أن يعمل الحفاظ على التفريغ العالي ضدك في بعض الأحيان إذا لم تتم إدارته بشكل صحيح فيما يتعلق بتقلب الكبريت.

كما لوحظ في عمليات الكبرتة، غالبًا ما تكون ضغوط التشغيل الأعلى (على سبيل المثال، 50-300 تور) مطلوبة للتحكم في معدل تبخر الكبريت. إذا كانت البيئة مخففة للغاية أثناء مرحلة التسخين، فقد يتبخر الكبريت بسرعة كبيرة، مما يؤدي إلى فجوات الكبريت والعيوب.

موازنة النقاء والعيوب

لذلك، تتضمن العملية المثالية استراتيجية ضغط من خطوتين.

تحتاج إلى ضغط تفريغ أساسي عالٍ لتجريد الأكسجين في البداية. ومع ذلك، يجب عليك بعد ذلك تنظيم ضغط التشغيل لضمان وجود مصدر كبريت كافٍ لتمرير العيوب والتحكم في نوع الموصلية (الانتقال من النوع n الذي يعاني من عيوب إلى النوع p عالي الجودة).

اتخاذ القرار الصحيح لهدفك

لزيادة جودة أغشية ثاني كبريتيد الموليبدينوم الرقيقة لديك، قم بمواءمة استراتيجية التفريغ الخاصة بك مع متطلبات الأداء المحددة الخاصة بك:

- إذا كان تركيزك الأساسي هو نقاء أشباه الموصلات: أعط الأولوية لتحقيق أدنى ضغط تفريغ أساسي ممكن (< 2 × 10-3 باسكال) لإزالة جميع آثار الأكسجين وبخار الماء قبل بدء التسخين.

- إذا كان تركيزك الأساسي هو التحكم في العيوب: تأكد من أنه بعد إنشاء تفريغ أساسي عالٍ، تقوم بضبط ضغط التشغيل بدرجة كافية لقمع تبخر الكبريت والحفاظ على التركيب الكيميائي.

- إذا كان تركيزك الأساسي هو التشحيم الصناعي: في حين أن التفريغ مهم للالتصاق، فقد لا تكون ضغوط التفريغ الأساسي القصوى ذات الدرجة الإلكترونية حاسمة مقارنة بالمتانة الميكانيكية للطلاء.

يعتمد النجاح في رش ثاني كبريتيد الموليبدينوم على بيئة بداية نقية تليها تنظيم دقيق للضغط لحماية التركيب الكيميائي للرقاقة.

جدول ملخص:

| المعلمة | الدور في رش ثاني كبريتيد الموليبدينوم | التأثير على جودة الرقاقة |

|---|---|---|

| ضغط التفريغ الأساسي | إزالة بخار O2 و H2O | يمنع الأكسدة ويضمن نقاء أشباه الموصلات |

| ضغط التشغيل | يتحكم في معدل تبخر الكبريت | يحافظ على التركيب الكيميائي ويقلل من الفجوات الذرية |

| التركيب الكيميائي المستهدف | الحفاظ على نسبة Mo:S | يحدد فجوة النطاق الكهربائية وحركية حاملة الشحنة |

| مستوى التفريغ | حاجز التلوث | يميز الرقائق الإلكترونية عن مواد التشحيم |

ارتقِ بترسيب الأغشية الرقيقة لديك مع KINTEK

تبدأ الدقة في رش ثاني كبريتيد الموليبدينوم (MoS2) بالبيئة الصحيحة. مدعومة بخبرة البحث والتطوير والتصنيع العالمي، توفر KINTEK أنظمة تفريغ، وترسيب كيميائي للبخار، وأفران أنبوبية عالية الأداء مصممة خصيصًا لتحقيق ضغوط التفريغ الأساسية الصارمة المطلوبة للأغشية الرقيقة ذات الدرجة الإلكترونية.

سواء كنت بحاجة إلى إعداد قياسي أو حل قابل للتخصيص بالكامل للتحكم في تقلب الكبريت ومنع الأكسدة، فإن فريقنا الفني على استعداد لدعم احتياجات البحث الفريدة الخاصة بك. تأكد من أن موادك تلبي أعلى معايير النقاء والتركيب الكيميائي.

هل أنت مستعد لتحسين عملية الترسيب الخاصة بك؟ اتصل بـ KINTEK اليوم للبدء

دليل مرئي

المراجع

- Irasani Rahayu, Melania Suweni Muntini. Effect of Annealing Techniques on the Thermoelectric Properties of Molybdenum Disulfide Thin Films Prepared by RF Sputtering. DOI: 10.1088/1742-6596/3139/1/012035

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

- 915 ميجا هرتز MPCVD آلة الترسيب الكيميائي ببخار البلازما بالموجات الدقيقة مفاعل نظام الترسيب الكيميائي بالبخار بالموجات الدقيقة

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه الأوتوكلاف عالي الضغط في تخليق السلائف (NiZnMg)MoN؟ تحقيق الدقة الهيكلية

- لماذا يجب توفير الأرجون عالي النقاء باستمرار لسبائك الألومنيوم والسيليكون؟ ضمان دقة بيانات اللزوجة

- كيف يسهل المغنيسيوم المعدني التنقية العميقة للأملاح الكلوريدية المنصهرة عند 800 درجة مئوية؟ تحقيق نقاء فائق

- كيف يفيد توفر أنظمة الأفران المتخصصة البحث الكيميائي؟ حسّن معالجة الحرارة لديك

- ما هو الغرض من عملية معالجة الكبرتة؟ تعزيز أداء المفاعل من خلال تخميل DMDS

- كيف يؤثر التحكم الدقيق في درجة الحرارة على الطلاء بالنيكل اللاكهربائي على Si3N4؟ إتقان الاستقرار الحراري للطلاء

- لماذا يعد جهاز التحكم في التدفق الكتلي عالي الدقة ضروريًا لدراسات اختزال خام الحديد التي تتضمن بخار الماء؟

- ما هو الانكماش في سياق المواد عالية الحرارة؟ إتقان التحكم في الأبعاد للحصول على أجزاء أقوى