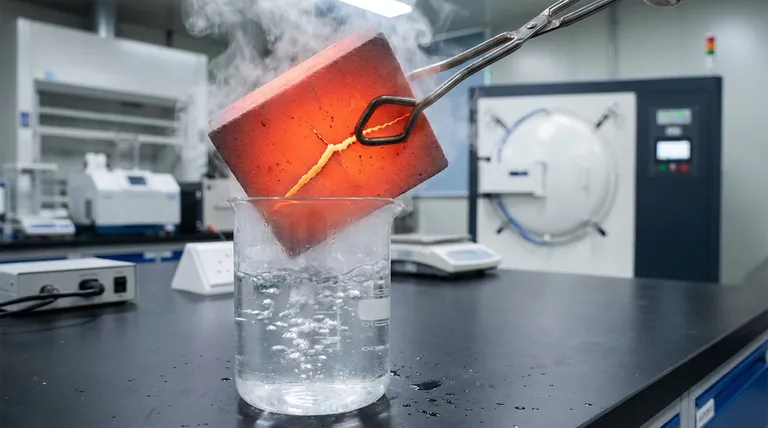

مقاومة الصدمة الحرارية هي قدرة المادة على تحمل التغيرات السريعة والقصوى في درجة الحرارة دون حدوث تشقق أو فشل. تعد هذه الخاصية حاسمة في أي تطبيق يتعرض فيه مكون ما للتسخين أو التبريد المفاجئ، حيث أن هذه الأحداث تخلق إجهادات داخلية يمكن أن تسبب فشلًا كارثيًا.

المشكلة الأساسية ليست في درجة الحرارة بحد ذاتها، بل في معدل تغير درجة الحرارة. تفشل المادة عندما يتمدد جزء منها أو ينكمش أسرع بكثير من جزء آخر، مما يخلق إجهادًا داخليًا يتجاوز حدودها الهيكلية.

كيف تسبب الصدمة الحرارية الفشل

لمنع الصدمة الحرارية، من الضروري أولاً فهم الآلية الفيزيائية التي تؤدي إلى فشل المادة. إنها معركة بين التمدد الحراري والقوة الكامنة للمادة.

الآلية الأساسية: التمدد غير المتساوي

عندما يتم تسخين المادة، فإنها تتمدد. وعندما يتم تبريدها، فإنها تنكمش. إذا حدث تغير درجة الحرارة هذا بسرعة كبيرة، فإن سطح المادة سيتغير في درجة الحرارة (والحجم) قبل وقت طويل من حدوث ذلك في قلبها.

تخيل صب الماء المثلج في طبق خبز زجاجي ساخن. يبرد السطح الداخلي وينكمش على الفور، بينما يظل الزجاج الخارجي الأكثر سخونة متمددًا.

تراكم الإجهاد الداخلي

يخلق هذا الاختلاف في التمدد أو الانكماش بين السطح واللب إجهادًا هائلاً من الشد والضغط الداخلي. السطح المتقلص يحاول بشكل أساسي أن يسحب نفسه بعيدًا عن اللب الذي لا يزال متمددًا، مما يخلق إجهادًا ميكانيكيًا.

تجاوز قوة المادة

لكل مادة قوة محدودة. عندما يتجاوز الإجهاد الداخلي الناتج عن التغير السريع في درجة الحرارة قوة الشد أو الانثناء للمادة، يبدأ تشقق لتخفيف هذا الإجهاد. هذا هو فشل الصدمة الحرارية.

العوامل الرئيسية في مقاومة الصدمة الحرارية

إن مقاومة المادة للصدمة الحرارية ليست خاصية واحدة بل هي مزيج من عدة خصائص فيزيائية مستقلة. فهم هذه العوامل هو المفتاح لاختيار المادة.

معامل التمدد الحراري المنخفض (CTE)

يمكن القول إن هذا هو العامل الأكثر أهمية. المواد ذات معامل التمدد الحراري المنخفض تتمدد وتنكمش بشكل أقل عند تغير درجة حرارتها. تغير أقل في الحجم يعني توليد إجهاد داخلي أقل، مما يجعلها أكثر مقاومة بطبيعتها للصدمة الحرارية.

التوصيل الحراري العالي

المادة ذات التوصيل الحراري العالي تسمح للحرارة بالانتقال عبرها بسرعة. هذا يساعد الجسم بأكمله على الحفاظ على درجة حرارة أكثر تجانسًا، حتى أثناء التسخين أو التبريد السريع، مما يقلل من فرق درجة الحرارة بين السطح واللب وبالتالي يقلل الإجهاد.

قوة ميكانيكية عالية

المادة الأقوى يمكنها ببساطة تحمل مستويات أعلى من الإجهاد الداخلي قبل أن تتشقق. توفر قوة الشد والمرونة العالية هامش أمان أكبر ضد الإجهادات المستحثة بالتدرجات الحرارية.

مرونة عالية (معامل مرونة منخفض)

المادة ذات معامل المرونة المنخفض تكون "أكثر مرونة". يمكنها أن تتشوه مرنًا لاستيعاب بعض الإجهاد الداخلي دون أن تتشقق، وتتصرف بشكل أقرب إلى المطاط منها إلى الزجاج الهش.

فهم المفاضلات

لا توجد مادة "مثالية" واحدة، وغالبًا ما يتضمن التحسين لمقاومة الصدمة الحرارية تقديم تنازلات بشأن الخصائص المرغوبة الأخرى.

تعارض خصائص المواد

قد تكون المواد ذات مقاومة ممتازة للصدمة الحرارية، مثل بعض السيراميك التقني، ضعيفة في مقاومة الصدمات أو يصعب تشغيلها. على العكس من ذلك، قد يكون لسبائك المعادن القوية معامل تمدد حراري عالٍ، مما يجعلها عرضة للإجهاد الناتج عن الدورة الحرارية بمرور الوقت.

دور الهندسة (التصميم)

فشل الصدمة الحرارية لا يتعلق فقط بالمادة؛ بل يتعلق أيضًا بتصميم الجزء. تخلق المقاطع السميكة تدرجات حرارية أكبر من المقاطع الرقيقة. تعمل الزوايا الداخلية الحادة كـ مراكز تجميع للإجهاد، مما يوفر نقطة بداية طبيعية لتشكل صدع. يمكن للتصميم الجيد ذي الأشكال نصف القطرية الملساء والسماكة الموحدة أن يحسن بشكل كبير من عمر المكون.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يسترشد اختيارك بالمتطلبات المحددة لبيئتك. لا يوجد حل واحد يناسب الجميع.

- إذا كان تركيزك الأساسي هو النجاة من التقلبات الحرارية القصوى والسريعة: امنح الأولوية للمواد ذات معامل التمدد الحراري (CTE) المنخفض جدًا والتوصيل الحراري العالي، مثل السيليكا المنصهرة أو نيتريد السيليكون.

- إذا كان تطبيقك يتضمن دورات حرارية وأحمال ميكانيكية عالية: يجب عليك الموازنة بين مقاومة الصدمة الحرارية وقوة الشد المطلوبة، وغالبًا ما تبحث عن سبائك فائقة متخصصة أو مواد مركبة مصفوفة من السيراميك.

- إذا كنت مقيدًا بمادة معينة: ركز على التحكم في العملية عن طريق تقليل معدل التسخين والتبريد، أو إعادة تصميم المكون لإزالة الزوايا الحادة والمقاطع العرضية السميكة.

إن فهم هذه المبادئ ينقلك من مجرد اختيار مادة إلى هندسة حل موثوق حقًا.

جدول ملخص:

| العامل الرئيسي | الوصف | الأهمية |

|---|---|---|

| معامل التمدد الحراري المنخفض (CTE) | تتوسع/تنكمش المادة بشكل أقل مع تغيرات درجة الحرارة | يقلل من الإجهاد الداخلي الناتج عن التدرجات الحرارية |

| التوصيل الحراري العالي | تنتقل الحرارة بسرعة عبر المادة | يقلل من الاختلافات في درجات الحرارة بين السطح واللب |

| القوة الميكانيكية العالية | تتحمل المادة مستويات عالية من الإجهاد قبل التشقق | يوفر هامش أمان ضد الإجهادات الناجمة عن الحرارة |

| مرونة عالية (معامل مرونة منخفض) | تتشوه المادة مرنًا تحت الإجهاد | تمتص الإجهاد دون تشقق، مما يعزز المرونة |

قم بترقية إمكانيات مختبرك مع حلول KINTEK المتقدمة لدرجات الحرارة العالية! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة أفران موثوقة مثل أفران الصندوق، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة الترسيب الكيميائي للبخار/الترسيب الكيميائي المعزز بالبلازما (CVD/PECVD). تضمن قدرتنا القوية على التخصيص العميق محاذاة دقيقة مع احتياجاتك التجريبية الفريدة، مما يعزز اختبار مقاومة الصدمة الحرارية ومتانة المواد. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا تحسين عملياتك ودفع الابتكار!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور