في جوهره، تنبع كفاءة الطاقة في السخان السيراميكي من خصائص مادته. على عكس المعدن، السيراميك هو عازل فائق يقلل من الطاقة المهدرة عن طريق توجيه الحرارة بدقة إلى المكان المطلوب. كما أنه يوزع هذه الحرارة بشكل أكثر اتساقًا، مما يمنع النقاط الساخنة غير الفعالة ويضمن أن السطح بأكمله يعمل على تسخين الهدف، وليس الهواء المحيط.

الفرق الحاسم ليس في مقدار الكهرباء التي تتحول إلى حرارة - فكلاهما فعال بنسبة 100٪ تقريبًا في هذا الصدد. تأتي وفورات الطاقة في العالم الحقيقي من مدى فعالية السخان في نقل تلك الحرارة و الاحتفاظ بها، وهو المكان الذي توفر فيه الخصائص الفيزيائية المتأصلة للسيراميك ميزة حاسمة.

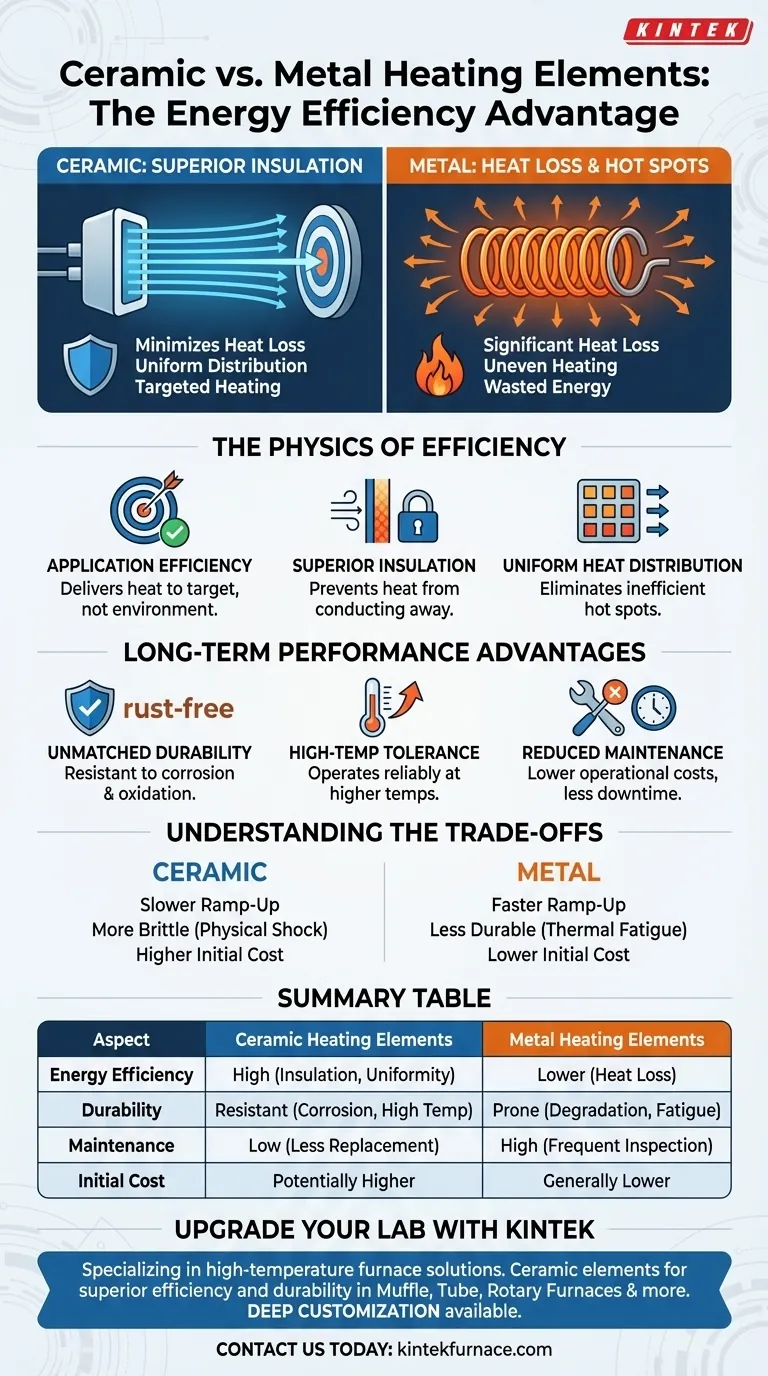

فيزياء التسخين الفعال

الكفاءة الحقيقية للتسخين تتعلق بتقليل الهدر. في حين أن ملفًا معدنيًا بسيطًا وعنصرًا سيراميكيًا متقدمًا يحولان الطاقة الكهربائية إلى طاقة حرارية، فإن كيفية إدارتهما وتسليمهما لتلك الطاقة الحرارية مختلفة تمامًا.

الكفاءة الكهربائية مقابل كفاءة التطبيق

جميع السخانات المقاومة، سواء كانت معدنية أو سيراميكية، فعالة بنسبة 100٪ تقريبًا في تحويل الكهرباء إلى حرارة. هذا قانون أساسي في الفيزياء.

ومع ذلك، فإن كفاءة التطبيق هي المقياس الذي يهم حقًا. إنه يقيس مقدار الحرارة المولدة التي تصل بنجاح إلى الهدف المقصود مقابل مقدار ما يضيع في البيئة.

دور العزل الفائق

المواد السيراميكية عوازل حرارية ممتازة. هذا يعني أنها لا توصل الحرارة بسهولة إلى المناطق غير المقصودة.

تضمن هذه الخاصية أن الغالبية العظمى من الحرارة المولدة يتم إشعاعها أو توصيلها نحو هدفك. في المقابل، يفقد العنصر المعدني الحرارة بسهولة أكبر في جميع الاتجاهات، مما يتطلب طاقة أكبر لتحقيق نفس درجة الحرارة المستهدفة.

توزيع موحد للحرارة

تشتهر السخانات السيراميكية بتوفير حرارة موحدة بشكل استثنائي عبر سطحها بالكامل. هذا يلغي "النقاط الساخنة" التي تركز الطاقة في منطقة واحدة بينما تترك مناطق أخرى أكثر برودة.

من خلال التسخين بالتساوي، يعمل العنصر بأكمله بكفاءة. هذا يقلل من الطاقة الإجمالية المطلوبة ويحسن جودة واتساق عملية التسخين، سواء كنت تسخن غرفة أو مكونًا في آلة صناعية.

مزايا الأداء طويلة الأمد للسيراميك

بالإضافة إلى وفورات الطاقة الصرفة، توفر استقرار المادة للسيراميك مزايا في المتانة والاتساق طوال العمر الكامل للعنصر.

متانة لا مثيل لها

عناصر السيراميك مقاومة للغاية للتآكل والأكسدة (الصدأ) والتآكل الكيميائي. هذا يجعلها مثالية للاستخدام في البيئات الصناعية القاسية.

تتأكسد العناصر المعدنية وتتدهور، خاصة عند درجات الحرارة العالية. تؤدي عملية الإجهاد الحراري هذه إلى إضعاف المعدن، مما يؤدي إلى أداء غير متسق وفشل في النهاية.

تحمل درجات الحرارة العالية

تمتلك السيراميك نقاط انصهار عالية للغاية وتقاوم التشوه حتى عند تعرضها لدورات حرارية مكثفة.

يتيح لها ذلك العمل بشكل موثوق في درجات حرارة أعلى من العديد من العناصر المعدنية التقليدية، مما يولد حرارة أكبر بأمان دون المخاطرة بالفشل الهيكلي.

صيانة أقل

يعني الاستقرار المتأصل للسيراميك أن عناصر التسخين هذه تتطلب صيانة أقل بكثير. إنها لا تتدهور أو تضعف بنفس الطريقة التي تتدهور بها نظيراتها المعدنية.

يترجم هذا إلى تكاليف تشغيل أقل ووقت تعطل أقل، حيث غالبًا ما تتطلب العناصر المعدنية فحصًا واستبدالًا متكررًا لمنع الفشل وضمان السلامة.

فهم المفاضلات

لا يوجد خيار هندسي بدون تنازلات. إن الاعتراف بالمفاضلات هو المفتاح لاتخاذ قرار مستنير حقًا.

القصور الذاتي الحراري ووقت الإقلاع

نظرًا لأن السيراميك فعال للغاية في امتصاص الحرارة والاحتفاظ بها، فقد يستغرق في بعض الأحيان وقتًا أطول للوصول إلى درجة حرارة التشغيل المستهدفة من بداية باردة مقارنة بملف معدني بسيط ذي كتلة منخفضة.

الهشاشة والصدمة الميكانيكية

على الرغم من صلابتها ومتانتها الشديدة ضد الحرارة والتآكل، فإن السيراميك أكثر هشاشة من المعادن المطاوعة. يمكن أن يتسبب تأثير مادي كبير أو صدمة ميكانيكية في تشقق عنصر السيراميك أو تحطمه.

التكلفة الأولية

غالبًا ما تكون عمليات تصنيع المكونات السيراميكية عالية النقاء والمشكلة بدقة أكثر تعقيدًا من تلك الخاصة بتشكيل الأسلاك أو الشرائط المعدنية. قد يترجم هذا أحيانًا إلى تكلفة أولية أعلى لعنصر التسخين السيراميكي.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار عنصر التسخين الصحيح الموازنة بين الاحتياجات الفورية وأهداف الأداء والكفاءة طويلة الأمد.

- إذا كان تركيزك الأساسي هو أقصى كفاءة في استخدام الطاقة والاستقرار طويل الأمد: السيراميك هو الخيار الحاسم، حيث أن عزله الفائق ومتانته سيؤديان إلى انخفاض تكاليف التشغيل بمرور الوقت.

- إذا كان تركيزك الأساسي هو التسخين السريع للاستخدام المتقطع: قد يكون العنصر المعدني البسيط كافيًا، ولكن يجب عليك قبول المفاضلات المتمثلة في فقدان الطاقة الأعلى وعمر أقصر.

- إذا كان تطبيقك يتضمن بيئات كيميائية قاسية أو درجات حرارة عالية ومستمرة: فإن مقاومة التآكل المتأصلة والاستقرار الحراري للسيراميك ضروريان للتشغيل الموثوق.

في نهاية المطاف، يتعلق اختيار عنصر التسخين الصحيح بفهم التكلفة الإجمالية للملكية، حيث غالبًا ما توفر كفاءة السيراميك وطول عمره أكبر قيمة على المدى الطويل.

جدول ملخص:

| الجانب | عناصر التسخين السيراميكية | عناصر التسخين المعدنية |

|---|---|---|

| كفاءة الطاقة | عالية بسبب العزل الفائق والتوزيع الموحد للحرارة | أقل بسبب فقدان الحرارة والتسخين غير المتساوي |

| المتانة | مقاومة للتآكل والأكسدة ودرجات الحرارة العالية | عرضة للتدهور والإجهاد الحراري |

| الصيانة | منخفضة، مع انخفاض الحاجة إلى الاستبدال | عالية، تتطلب فحوصات واستبدالات متكررة |

| التكلفة الأولية | قد تكون أعلى مقدمًا | أقل عمومًا مقدمًا |

قم بترقية كفاءة مختبرك باستخدام حلول التسخين المتقدمة من KINTEK!

هل تعاني من هدر الطاقة والتسخين غير المتسق في عملياتك؟ تتخصص KINTEK في حلول الأفران ذات درجات الحرارة العالية والمصممة خصيصًا للمختبرات المتنوعة. توفر عناصر التسخين السيراميكية لدينا، المدمجة في منتجات مثل أفران الكيوف (Muffle) والأنابيب والدوارة، وأفران التفريغ والغازات، وأنظمة CVD/PECVD، كفاءة فائقة في استخدام الطاقة، وتوزيعًا موحدًا للحرارة، ومتانة طويلة الأمد. بفضل قدرتنا القوية على التخصيص العميق، فإننا نلبي بدقة متطلباتك التجريبية الفريدة، مما يقلل من تكاليف التشغيل ووقت التوقف عن العمل.

لا تقبل بأقل من ذلك - اتصل بنا اليوم لمناقشة كيف يمكن لتقنيات التسخين المبتكرة لدينا تحسين أداء مختبرك وتوفير المال على المدى الطويل!

دليل مرئي

المنتجات ذات الصلة

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

يسأل الناس أيضًا

- ما هو نطاق درجة الحرارة لعناصر التسخين MoSi2؟ زيادة العمر الافتراضي في تطبيقات درجات الحرارة العالية

- ما هي التطبيقات الأساسية لعناصر التسخين MoSi2 في الأبحاث؟ تحقيق تحكم موثوق في درجات الحرارة العالية لتخليق المواد

- ما هي المواد السيراميكية المستخدمة عادة في عناصر التسخين؟ اكتشف الأفضل لاحتياجاتك ذات درجات الحرارة العالية

- ما هي الاختلافات الرئيسية بين عناصر التسخين من SiC و MoSi2 في أفران التلبيد؟ اختر العنصر المناسب لاحتياجاتك ذات درجات الحرارة العالية

- ما هي مزايا استخدام عناصر التسخين ثنائي سيلسيد الموليبدينوم لمعالجة سبائك الألومنيوم؟ (دليل التسخين السريع)