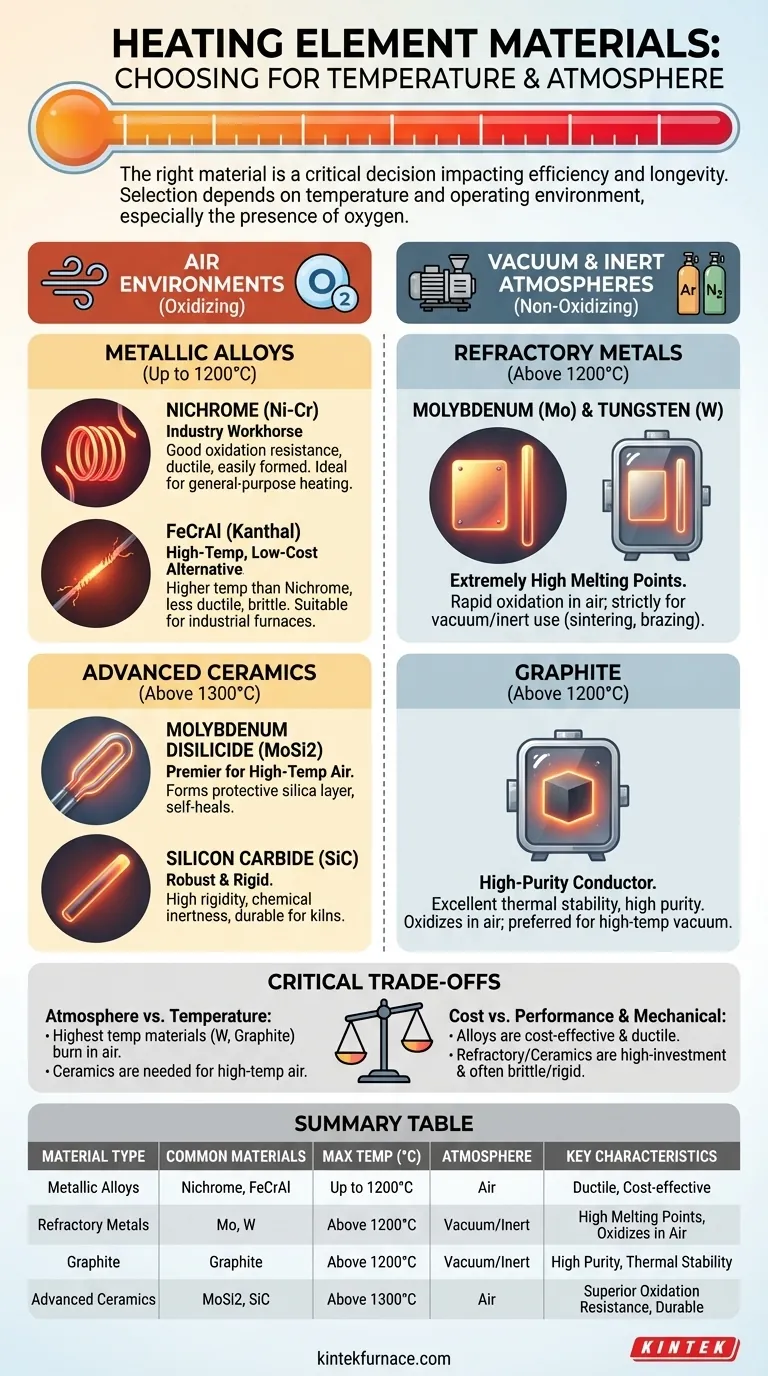

يعد اختيار مادة عنصر التسخين قرارًا هندسيًا حاسمًا يؤثر بشكل مباشر على كفاءة العملية وموثوقيتها وعمرها التشغيلي. بالنسبة لتطبيقات درجات الحرارة المنخفضة (عادةً أقل من 1200 درجة مئوية) في الهواء، تعد سبائك النيكل والكروم (النيكروم) وسبائك الحديد والكروم والألومنيوم (FeCrAl) هي الخيارات السائدة. بالنسبة لعمليات درجات الحرارة العالية، خاصة في الفراغ أو الأجواء الخاملة، يتحول الاختيار إلى مواد متخصصة مثل الجرافيت والموليبدينوم والتنجستن، أو السيراميك المتقدم مثل ثنائي سيليسايد الموليبدينوم للاستخدام في الهواء.

إن اختيار المادة المناسبة لا يتعلق فقط بحد درجة حرارتها القصوى. العامل الأكثر أهمية هو بيئة التشغيل - وتحديداً وجود الأكسجين - الذي يحدد ما إذا كان السبيكة المعدنية، أو المعدن المقاوم للحرارة، أو السيراميك المتقدم هو الخيار الوحيد القابل للتطبيق.

الأساس: السبائك المعدنية لبيئات الهواء

إن عناصر التسخين الأكثر شيوعًا هي السبائك المعدنية المصممة لتعمل بشكل موثوق في وجود الأكسجين. وهي تحقق ذلك من خلال تكوين طبقة أكسيد واقية ومستقرة على سطحها تمنع المزيد من التدهور.

سبائك النيكل والكروم (النيكروم): العمود الفقري للصناعة

تعتبر سبائك النيكل والكروم، وهي عادةً سبيكة من 80٪ نيكل و 20٪ كروم، المادة الأكثر استخدامًا لعناصر التسخين. تنبع شعبيتها من توازنها الممتاز في الخصائص.

لديها نقطة انصهار عالية (حوالي 1400 درجة مئوية)، وتقاوم الأكسدة بفعالية في درجات الحرارة المرتفعة، وهي مرنة للغاية، مما يسمح بتشكيلها بسهولة على شكل لفائف وأشكال معقدة.

سبائك الحديد والكروم والألومنيوم (FeCrAl): البديل عالي الحرارة ومنخفض التكلفة

يمكن لسبائك الحديد والكروم والألومنيوم (FeCrAl)، والتي تُعرف غالبًا بالاسم التجاري كانثال (Kanthal)، أن تعمل في درجات حرارة أعلى قليلاً من النيكروم. وهي بديل فعال من حيث التكلفة للعديد من التطبيقات.

مفاضلتها الرئيسية هي مرونتها الأقل، مما يجعلها أكثر هشاشة وأكثر صعوبة في التشكيل مقارنة بالنيكروم. ومع ذلك، فإن قدرتها على تحمل درجات الحرارة العالية وتكلفتها المنخفضة تجعلها مثالية للأفران الصناعية والأجهزة المنزلية.

الفولاذ المقاوم للصدأ: للتطبيقات المتخصصة

على الرغم من أنه ليس عنصر تسخين أساسيًا لدرجات الحرارة العالية، إلا أنه يتم استخدام الفولاذ المقاوم للصدأ لعمليات درجات الحرارة المنخفضة حيث تكون خصائصه المحددة مفيدة.

غالبًا ما يتم استخدامه في تطبيقات مثل لحام الألومنيوم عند ضغوط جزئية أعلى، حيث تكون مقاومته للتآكل وخصائصه الميكانيكية مناسبة تمامًا لكيمياء العملية المحددة.

تجاوز الحدود: مواد درجات الحرارة العالية والفراغ

عندما تتجاوز درجات الحرارة حدود السبائك القياسية، أو عندما يجب أن تتم العملية في جو خاضع للرقابة، يلزم وجود فئة مختلفة من المواد. التمييز الرئيسي في هذه الفئة هو ما إذا كانت المادة يمكن أن تتحمل الأكسجين.

المعادن المقاومة للحرارة: الموليبدينوم (Mo) والتنجستن (W)

يتمتع الموليبدينوم والتنجستن بنقاط انصهار عالية للغاية، مما يجعلهما مناسبين لمتطلبات درجات الحرارة الأكثر تطلبًا في أفران الفراغ.

نقطة ضعفها الحرجة هي الأكسدة السريعة والكارثية عند تسخينها في وجود الهواء. لذلك، يقتصر استخدامها بصرامة على بيئات الفراغ أو الغاز الخامل لعمليات مثل التلبيد، وتقسية المعادن، واللحام عالي الحرارة.

الجرافيت: الموصل عالي النقاء

الجرافيت موصل كهربائي ممتاز مع استقرار حراري استثنائي في درجات الحرارة القصوى. وهو أيضًا مادة عالية النقاء، وهو أمر بالغ الأهمية للعمليات الحساسة.

مثل المعادن المقاومة للحرارة، يتأكسد الجرافيت بسهولة (يحترق) في الهواء في درجات الحرارة المرتفعة. يجب استخدامه في بيئة فراغ أو غاز خامل، حيث يعد الخيار المفضل للعديد من تطبيقات أفران الفراغ ذات درجات الحرارة العالية.

السيراميك المتقدم: أبطال الثبات في الهواء

تم تطوير مواد السيراميك المتقدمة للتغلب على حدود الأكسدة للمعادن المقاومة للحرارة والجرافيت، مما يسمح بتشغيل درجات حرارة عالية جدًا مباشرة في الهواء.

يعد ثنائي سيليسايد الموليبدينوم (MoSi2) مادة ممتازة للتسخين عالي الحرارة في الهواء. فهو يشكل طبقة واقية من السيليكا (الزجاج) على سطحه تمنع الأكسدة ويمكنها حتى "الشفاء الذاتي" إذا تعرضت للتلف.

كربيد السيليكون (SiC) هو سيراميك قوي آخر معروف بصلابته العالية وخموله الكيميائي. وهو يعمل بشكل موثوق في درجات الحرارة العالية في الهواء وهو خيار متين للعديد من تطبيقات الأفران والمواقد.

فهم المفاضلات الحاسمة

يتضمن اختيار المادة الموازنة بين العوامل المتنافسة. غالبًا ما يؤدي القرار القائم على درجة الحرارة وحدها إلى الفشل.

البيئة مقابل درجة الحرارة

هذه هي أهم مفاضلة. المواد القادرة على الوصول إلى أعلى درجات الحرارة المطلقة (التنجستن، الجرافيت) سيتم تدميرها بواسطة الأكسجين. إذا كان لا بد أن تتم عملية درجات الحرارة العالية الخاصة بك في الهواء، فأنت مقيد بالسيراميك المتقدم مثل MoSi2 أو SiC، أو سبيكة FeCrAl عالية الجودة في الطرف الأدنى من طيف "درجات الحرارة العالية".

التكلفة مقابل الأداء

هناك تسلسل هرمي واضح للتكلفة. تعتبر سبائك النيكل والكروم و FeCrAl الأكثر فعالية من حيث التكلفة للاستخدام العام. تمثل المعادن المقاومة للحرارة والسيراميك المتقدم استثمارًا كبيرًا، ويتم تبريره فقط من خلال متطلبات درجة الحرارة القصوى أو البيئة المحددة لعملية متخصصة.

الخصائص الميكانيكية مقابل التطبيق

المواد المرنة مثل النيكروم يتم تشكيلها بسهولة في عناصر ملفوفة مدمجة. يتم توفير المواد الهشة مثل كربيد السيليكون عادةً كقضبان صلبة. يمكن للقيود المادية لمعداتك أن تحد من خيارات المواد الخاصة بك أو تملي شكل العنصر (على سبيل المثال، قضبان، عناصر منحنية، أو ألواح مخصصة).

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يسترشد اختيارك النهائي بهدف التشغيل الأساسي الخاص بك.

- إذا كان تركيزك الأساسي هو التسخين للأغراض العامة في الهواء أقل من 1200 درجة مئوية: يوفر النيكل والكروم (النيكروم) أفضل توازن شامل بين الأداء والمرونة والموثوقية.

- إذا كانت عمليتك تتطلب درجات حرارة عالية جدًا (أعلى من 1300 درجة مئوية) في جو غني بالأكسجين: يعد ثنائي سيليسايد الموليبدينوم (MoSi2) أو كربيد السيليكون (SiC) خيارات ضرورية بسبب مقاومتهما الاستثنائية للأكسدة.

- إذا كانت عمليتك تتضمن بيئة فراغ أو غاز خامل في درجات حرارة عالية: يوفر الجرافيت أو الموليبدينوم أو التنجستن أداءً ونقاءً فائقًا للتطبيقات مثل التلبيد أو اللحام المتخصص.

- إذا كانت التكلفة هي القيد الأساسي لتطبيق بدرجة حرارة متوسطة إلى عالية في الهواء: تعتبر سبائك الحديد والكروم والألومنيوم (FeCrAl) بديلاً قابلاً وبتكلفة أقل للنيكروم.

من خلال فهم التفاعل بين درجة الحرارة والبيئة وخصائص المواد، يمكنك اختيار عنصر يضمن كفاءة ونجاح عمليتك الحرارية.

جدول الملخص:

| نوع المادة | المواد الشائعة | نطاق درجة الحرارة القصوى (°م) | البيئة المناسبة | الخصائص الرئيسية |

|---|---|---|---|---|

| السبائك المعدنية | النيكل والكروم (النيكروم)، الحديد والكروم والألومنيوم (FeCrAl) | حتى 1200 درجة مئوية | الهواء | مقاومة جيدة للأكسدة، مرنة، فعالة من حيث التكلفة |

| المعادن المقاومة للحرارة | الموليبدينوم، التنجستن | أعلى من 1200 درجة مئوية | فراغ أو خامل | نقاط انصهار عالية، تتأكسد في الهواء |

| الجرافيت | الجرافيت | أعلى من 1200 درجة مئوية | فراغ أو خامل | نقاء عالٍ، استقرار حراري ممتاز |

| السيراميك المتقدم | ثنائي سيليسايد الموليبدينوم (MoSi2)، كربيد السيليكون (SiC) | أعلى من 1300 درجة مئوية | الهواء | مقاومة فائقة للأكسدة، متين |

قم بترقية إمكانيات التسخين في مختبرك باستخدام حلول الأفران عالية الحرارة المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة خيارات مصممة خصيصًا مثل أفران الصندوق (Muffle)، والأنابيب، والدوارة، وأفران الفراغ والغاز، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة، مما يعزز الكفاءة والموثوقية. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملياتك الحرارية وتقديم أداء فائق!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن الغلاف الجوي الهيدروجيني الخامل المتحكم به بالنيتروجين الخامل

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- ما هو دور مضخات التفريغ في أفران المعالجة الحرارية بالتفريغ؟ افتح مجال علم الفلزات الفائق من خلال البيئات التي يتم التحكم فيها

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد Ti-6Al-4V؟ احمِ سبائكك من التقصف

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء