في جوهره، تعود سهولة تشكيل الجرافيت الممتازة إلى خاصيتين أساسيتين للمادة: التجانس والخصائص المتساوية. يسمح هذا المزيج الفريد بتشكيله بدقة ملحوظة، وهو عامل حاسم في تصنيع عناصر تسخين موحدة وفعالة لتطبيقات درجات الحرارة العالية.

بينما يتم اختياره غالبًا لمقاومته الشديدة لدرجات الحرارة، تكمن ميزة الجرافيت الحقيقية في كيفية ترجمة هيكله الداخلي الموحد مباشرة إلى حرية التصميم. هذه القابلية للتشغيل هي التي تمكن من إنشاء عناصر تسخين معقدة وعالية الأداء سيكون من الصعب أو المستحيل تصنيعها من مواد أخرى.

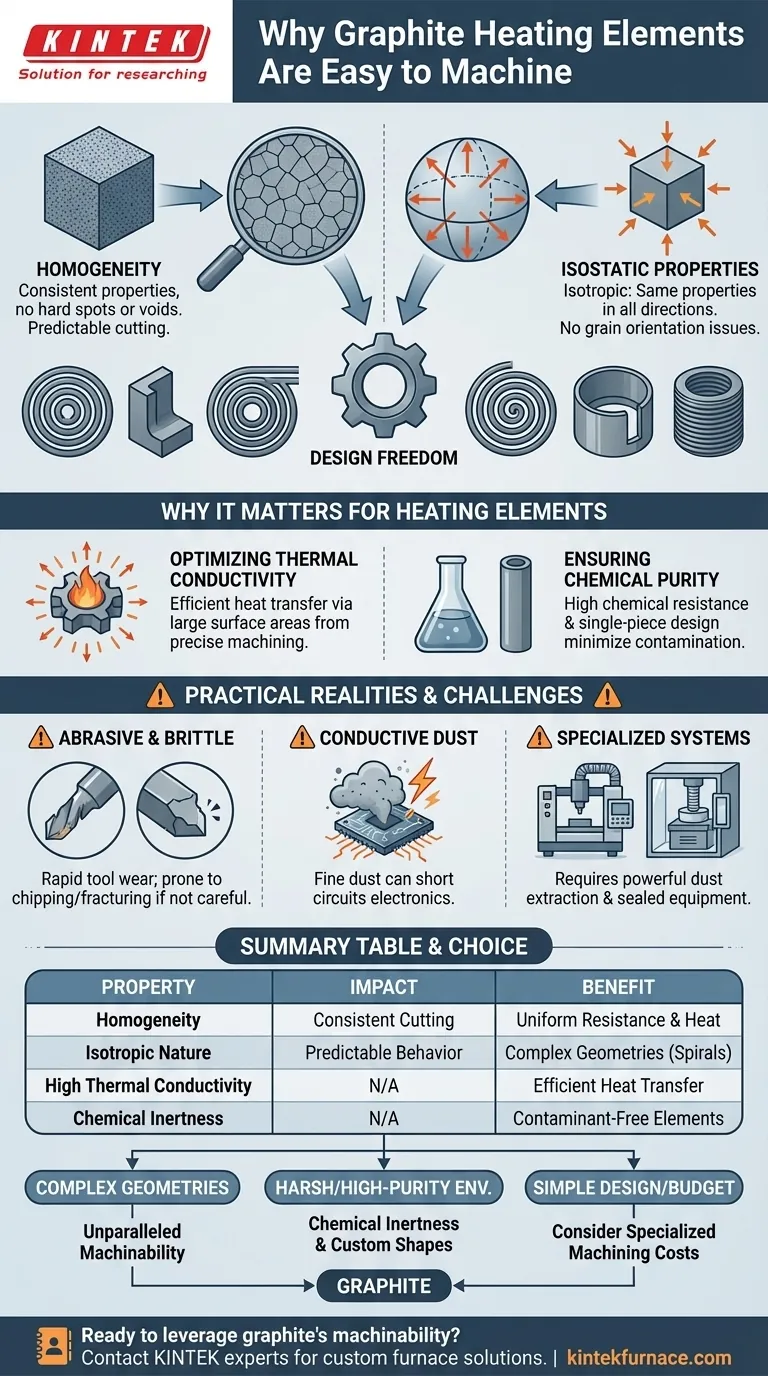

أساس قابلية الجرافيت للتشغيل

يتطلب مصطلح "سهل التشغيل" نظرة أعمق. مع الجرافيت، يشير إلى قابلية المادة للتنبؤ بها واتساقها أثناء عملية القطع، وهو نتيجة مباشرة لبنيتها المجهرية.

التوحيد من خلال التجانس

يعني التجانس أن خصائص الجرافيت متسقة في جميع أنحاء كتلة المادة بأكملها. لا توجد بقع صلبة أو فراغات أو شوائب يمكن أن تعطل عملية التشغيل.

يضمن هذا التوحيد أن أدوات القطع تتفاعل مع المادة بشكل يمكن التنبؤ به، مما يؤدي إلى تشطيبات سطحية ناعمة ودقة أبعاد متسقة من جزء إلى آخر.

القدرة على التنبؤ من الخصائص المتساوية

يتشكل الجرافيت عالي الجودة الحديث من خلال الضغط المتساوي، حيث يتم تطبيق الضغط بالتساوي من جميع الاتجاهات. المادة الناتجة متساوية الخواص، مما يعني أن خصائصها الميكانيكية والحرارية هي نفسها بغض النظر عن الاتجاه.

بالنسبة للميكانيكي، هذه ميزة كبيرة. فهي تزيل المتغيرات التي تُرى في المواد غير المتساوية الخواص (مثل الخشب أو المعادن المبثوقة)، حيث يمكن أن تتغير القوة وسلوك القطع بشكل كبير اعتمادًا على اتجاه القطع.

النتيجة العملية: حرية التصميم

نظرًا لأنه يمكن تشكيل الجرافيت بشكل يمكن التنبؤ به للغاية، يمكن للمهندسين تصميم عناصر تسخين ذات أشكال هندسية معقدة للغاية.

يشمل ذلك الجدران الرقيقة، والخيوط الدقيقة، والأنماط الحلزونية أو المتعرجة المعقدة. هذه الأشكال المعقدة ليست للجماليات؛ فهي ضرورية للتحكم في المقاومة الكهربائية وضمان توزيع حراري موحد داخل الفرن.

لماذا يهم هذا لعناصر التسخين

قابلية الجرافيت للتشغيل ليست مجرد وسيلة راحة تصنيعية؛ إنها مرتبطة بشكل أساسي بأدائه كعنصر تسخين. تتيح القدرة على تشكيله بدقة إطلاق العنان لخصائصه الحرارية الفائقة الأخرى.

تحسين التوصيل الحراري

يمتلك الجرافيت توصيلًا حراريًا عاليًا، مما يسمح له بنقل الحرارة بسرعة وبشكل متساوٍ. يسمح التشغيل السهل بإنشاء عناصر ذات مساحة سطح كبيرة، مما يزيد من كفاءة نقل هذه الحرارة إلى بيئة الفرن.

ضمان النقاء الكيميائي

في العديد من عمليات درجات الحرارة العالية، مثل تصنيع أشباه الموصلات، يعتبر النقاء الكيميائي أمرًا بالغ الأهمية. تمنع المقاومة الكيميائية العالية للجرافيت من التآكل أو التفاعل مع غازات العملية.

تسمح قابليته للتشغيل بإنشاء عناصر متكاملة من قطعة واحدة، مما يقلل من الحاجة إلى وصلات أو مثبتات مصنوعة من مواد أخرى يمكن أن تدخل ملوثات.

فهم الحقائق العملية

بينما تجعل خصائص مادة الجرافيت من السهل تشكيلها، فإن العملية نفسها متخصصة للغاية وتطرح تحديات فريدة. إنها ليست مادة يمكن تشكيلها في ورشة عمل معدنية نموذجية.

طبيعة كاشطة وهشة

الجرافيت شديد الكشط، مما يؤدي إلى تآكل سريع للأداة إذا تم استخدام مواد وطلاءات أدوات القطع غير الصحيحة. كما أنه هش ويمكن أن يتشقق أو يتكسر بسهولة إذا تم استخدام تغذيات أو سرعات أو مسارات أدوات غير صحيحة.

مشكلة الغبار الموصل

أكبر تحدٍ في تشكيل الجرافيت هو الغبار الناعم الموصل للكهرباء الذي ينتجه. يمكن لهذا الغبار أن يتسرب إلى إلكترونيات الآلة وخزائن التحكم، مما يتسبب في دوائر قصيرة وفشل كارثي للمعدات.

الحاجة إلى أنظمة متخصصة

بسبب الغبار، يجب أن يتم تشغيل الجرافيت على آلات مصممة أو معدلة خصيصًا لهذه المهمة. يشمل ذلك أنظمة تفريغ قوية ومحكمة الإغلاق لاستخراج الغبار وأنظمة ضغط هواء إيجابي لحماية الإلكترونيات الحساسة. يعتبر الميكانيكيون المهرة ذوو الخبرة في إدارة هذه العوامل ضروريين.

اتخاذ الخيار الصحيح لتطبيقك

يتضمن اختيار مادة لعنصر تسخين موازنة متطلبات الأداء، وتعقيد التصميم، وقيود التصنيع.

- إذا كان تركيزك الأساسي هو تحقيق أشكال هندسية معقدة للتدفئة الموحدة: فإن قابلية الجرافيت للتشغيل التي لا مثيل لها تجعله الخيار الأفضل لإنشاء تصميمات معقدة تضمن أداءً حراريًا متسقًا.

- إذا كان تركيزك الأساسي هو التشغيل في بيئة كيميائية قاسية أو عالية النقاء: فإن الجمع بين خمول الجرافيت الكيميائي والقدرة على تشكيل أشكال مخصصة من قطعة واحدة يجعله حلاً مثاليًا.

- إذا كان تركيزك الأساسي هو تصميم بسيط بميزانية محدودة: كن على دراية بأنه بينما يمكن أن تكون المادة الخام فعالة من حيث التكلفة، فإن الحاجة إلى التشغيل المتخصص يمكن أن تضيف تكاليف يجب أخذها في الاعتبار في قرارك.

في النهاية، يمكّنك فهم هذه الخصائص من الاستفادة من الجرافيت ليس فقط كمادة، ولكن كحل هندسي كامل لأنظمة حرارية عالية الأداء.

جدول الملخص:

| الخاصية | التأثير على قابلية التشغيل | الفوائد لعناصر التسخين |

|---|---|---|

| التجانس | قطع متسق بدون بقع صلبة أو فراغات | مقاومة كهربائية موحدة وتوزيع حراري |

| الطبيعة المتساوية الخواص | سلوك يمكن التنبؤ به من أي اتجاه قطع | الأشكال الهندسية المعقدة (الجدران الرقيقة، اللوالب) ممكنة |

| التوصيل الحراري العالي | لا ينطبق (فائدة ناتجة) | نقل حرارة فعال عند دمجه مع الأشكال المشغولة |

| الخمول الكيميائي | لا ينطبق (فائدة ناتجة) | يمكن من إنشاء عناصر خالية من الملوثات ومن قطعة واحدة |

هل أنت مستعد للاستفادة من قابلية الجرافيت الفائقة للتشغيل لفرنك عالي الحرارة؟

في KINTEK، نجمع خبرتنا العميقة في الهندسة الحرارية مع التصنيع المتقدم داخل الشركة لتحويل متطلباتك الفريدة إلى حقيقة. سواء كنت بحاجة إلى فرن أنبوبي قياسي أو نظام CVD/PECVD مخصص للغاية، يستخدم فريقنا الجرافيت عالي الجودة والمواد المتقدمة الأخرى لصياغة عناصر تسخين بأشكال هندسية دقيقة للحصول على الأداء الأمثل.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلول الأفران عالية الحرارة المخصصة لدينا أن تعزز كفاءة مختبرك ونتائجه.

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- كيف تقلل المعالجة الحرارية بالفراغ من تشوه قطعة العمل؟ تحقيق استقرار أبعاد فائق

- لماذا يعتبر الجرافيت فعالاً من حيث التكلفة لأفران التفريغ؟ تعظيم العائد على الاستثمار طويل الأجل والكفاءة

- ما هي أهمية الفراغ فيما يتعلق بمكونات الجرافيت في الأفران؟ منع الأكسدة لدرجات الحرارة القصوى

- كيف يساهم الجرافيت في كفاءة الطاقة في أفران التفريغ؟ تحقيق تسخين أسرع وأكثر تجانسًا

- ما هو التطبيق الأساسي لأفران المعالجة الحرارية بالفراغ في مجال الطيران؟ تعزيز أداء المكونات بدقة