في تصنيع أشباه الموصلات، تُعد أنابيب الكوارتز الحراس الخفيين للنقاء والدقة. تعمل كحجرات معالجة فائقة النقاء وذات درجات حرارة عالية لأكثر خطوات التصنيع حساسية. تخلق هذه الأنابيب بيئة متحكم بها وخالية من الملوثات حيث تُعرّض رقائق السيليكون لحرارة شديدة لعمليات مثل الأكسدة الحرارية، وترسيب الأغشية الرقيقة، والحفر الكيميائي.

التحدي الأساسي في تصنيع أشباه الموصلات هو إدارة الحرارة الشديدة ومنع التلوث المجهري. الكوارتز هو المادة الافتراضية لأنابيب المعالجة لأنه يجمع بشكل فريد بين النقاء الكيميائي الاستثنائي والقدرة على تحمل درجات الحرارة القصوى دون تشوه أو تفاعل، مما يحمي سلامة الدوائر المتكاملة التي يتم بناؤها.

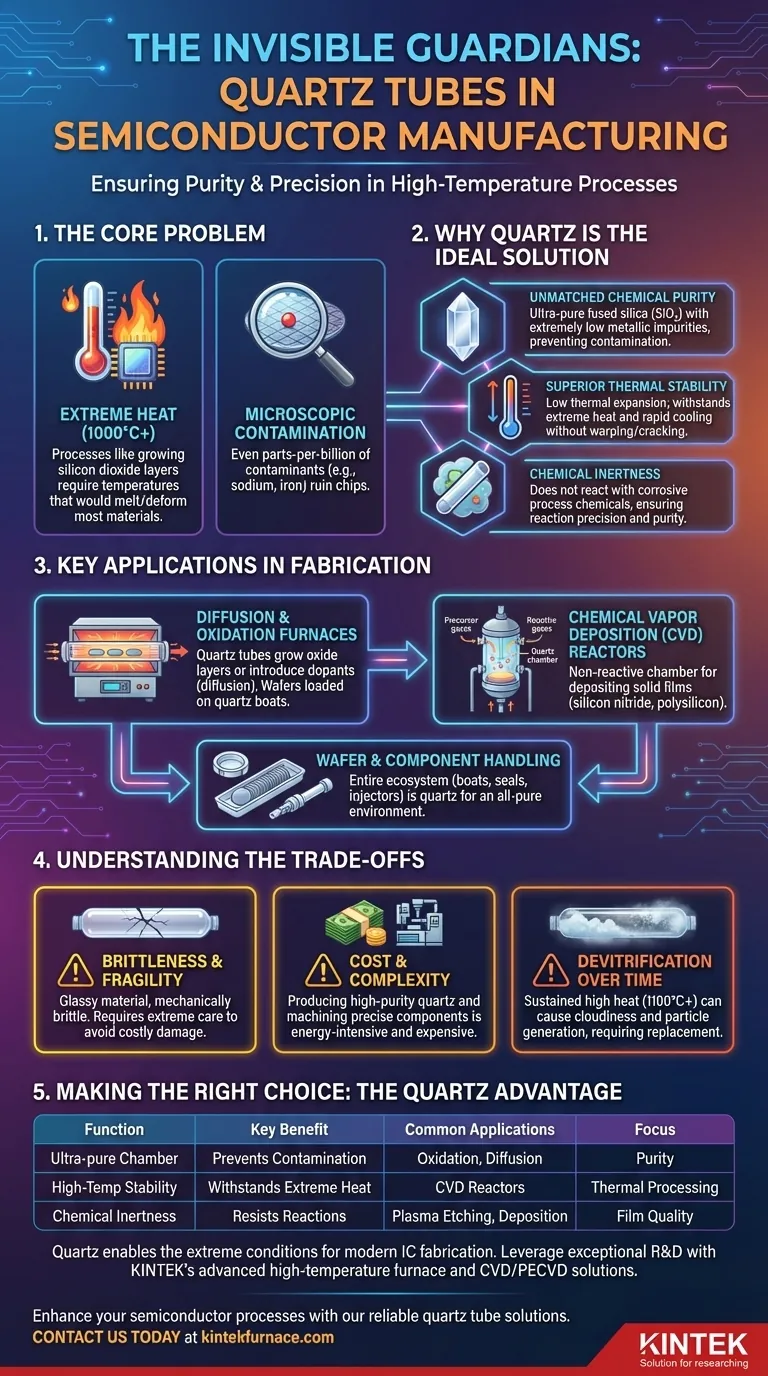

المشكلة الأساسية: التلوث والحرارة الشديدة

يدفع تصنيع أشباه الموصلات المواد إلى أقصى حدودها المطلقة. التحديان الأساسيان اللذان يحلّهما الكوارتز مباشرة هما الحاجة إلى بيئة فائقة النظافة والقدرة على تحمل درجات حرارة عالية بشكل لا يصدق.

الحاجة إلى نقاء مطلق

في تصنيع الرقائق الدقيقة، يمكن أن تكون ذرة واحدة غير مرغوب فيها عيبًا حرجًا. يمكن للملوثات مثل الصوديوم أو الحديد، حتى بتركيزات الأجزاء في المليار، أن تنتقل إلى رقاقة السيليكون وتغير خصائصها الكهربائية، مما يجعل الرقاقة عديمة الفائدة.

لذلك، لا يمكن للحجرة التي يتم فيها معالجة الرقائق أن تدخل أي شوائب.

تحدي المعالجة بدرجات حرارة عالية

تتطلب العديد من الخطوات الحاسمة، مثل نمو طبقة عازلة من ثاني أكسيد السيليكون، درجات حرارة تتجاوز 1000 درجة مئوية (1832 درجة فهرنهايت).

عند هذه الدرجات الحرارة، ستذوب معظم المواد أو تتشوه أو تتفاعل مع غازات العملية، مما يؤدي إلى إطلاق الملوثات وتدمير الدوائر الدقيقة على الرقاقة.

لماذا يعتبر الكوارتز هو الحل الأمثل

يمتلك الكوارتز، وهو شكل عالي النقاء من السيليكا المنصهرة (SiO₂)، مجموعة من الخصائص التي تجعله مناسبًا تمامًا لهذا الدور المتطلب.

نقاء كيميائي لا مثيل له

يعتبر الكوارتز عالي النقاء أحد أنقى المواد التي يمكن تصنيعها على نطاق واسع. يحتوي على مستويات منخفضة للغاية من الشوائب المعدنية، مما يمنعها من التسرب وتلويث رقائق السيليكون أثناء خطوات درجات الحرارة العالية.

ثبات حراري فائق

يتميز الكوارتز بمعامل تمدد حراري منخفض جدًا. هذا يعني أنه يمكن تسخينه إلى درجات حرارة قصوى وتبريده دون تمدد أو انكماش كبيرين، مما يمنعه من التشوه أو التصدع أو الانكسار تحت الضغط الحراري.

خمول كيميائي

لا يتفاعل الكوارتز مع المواد الكيميائية شديدة التفاعل والتآكل المستخدمة في عمليات مثل الترسيب الكيميائي للبخار (CVD) أو الحفر بالبلازما. وهذا يضمن أن الأنبوب نفسه لا يتداخل مع التفاعلات الكيميائية الدقيقة اللازمة لترسيب أو إزالة الأغشية على الرقاقة.

التطبيقات الرئيسية في عملية التصنيع

تُستخدم مكونات الكوارتز حيثما تتعرض الرقائق للحرارة العالية والمواد الكيميائية التفاعلية. الأنبوب هو الجزء الأكثر وضوحًا في نظام بيئي أكبر من الكوارتز.

أفران الانتشار والأكسدة

يشكل أنبوب الكوارتز الجسم الرئيسي لفرن أفقي أو عمودي. تُحمّل الرقائق في الأنبوب على قوارب كوارتز (أو حوامل) لضمان بيئة كوارتزية بالكامل.

ثم تُمرّر الغازات الساخنة عبر الأنبوب إما لتنمية طبقة موحدة من ثاني أكسيد السيليكون (الأكسدة) أو لإدخال مواد شائبة لتعديل الموصلية الكهربائية للسيليكون (الانتشار).

مفاعلات الترسيب الكيميائي للبخار (CVD)

في CVD، يعمل أنبوب الكوارتز كحجرة تفاعل. تُدخل غازات طليعية، والتي تتفاعل عند درجات حرارة عالية وترسب غشاءً رقيقًا صلبًا—مثل نيتريد السيليكون أو البولي سيليكون—على سطح الرقائق.

تضمن طبيعة الكوارتز غير التفاعلية نقاء الفيلم المترسب.

مناولة الرقائق والمكونات

بالإضافة إلى أنبوب المعالجة الرئيسي، تُصنع مكونات أخرى داخل الفرن أيضًا من الكوارتز. يشمل ذلك قوارب الرقائق التي تحمل الرقائق، والأغطية الطرفية التي تغلق الأنبوب، وحاقنات الغاز التي توفر المواد الكيميائية للعملية.

فهم المقايضات

بينما يعتبر الكوارتز هو المعيار الصناعي، إلا أنه ليس بلا قيود. فهم هذه المقايضات أساسي لإدارة عمليات أشباه الموصلات بفعالية.

الهشاشة والضعف

على الرغم من قوته ضد الصدمات الحرارية، فإن الكوارتز زجاج وهش ميكانيكيًا. يجب التعامل معه بعناية فائقة، حيث يمكن أن يتسبب التأثير المادي في تشققه أو تحطمه، مما يؤدي إلى توقف مكلف.

التكلفة وتعقيد التصنيع

إن إنتاج الكوارتز بالنقاء شبه المثالي المطلوب لتصنيع أشباه الموصلات هو عملية مكلفة وتستهلك الكثير من الطاقة. وتزيد معالجة المواد لتشكيل أنابيب كبيرة ودقيقة ومكونات معقدة من التكلفة.

التبلور الزجاجي (Devitrification) بمرور الوقت

عند درجات حرارة مستمرة فوق 1100 درجة مئوية، يمكن أن يبدأ الكوارتز في فقدان بنيته الزجاجية (غير المتبلورة) والعودة إلى حالة بلورية، وهي عملية تسمى التبلور الزجاجي (devitrification). وهذا يجعل المادة غائمة، وأكثر هشاشة، وعرضة لتوليد الجسيمات، مما يتطلب استبدالها في نهاية المطاف.

اتخاذ الخيار الصحيح لهدفك

ترتبط وظيفة أنبوب الكوارتز مباشرة بهدف العملية المحدد. ودوره دائمًا هو حماية سلامة الرقاقة.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية (الأكسدة/الانتشار): فإن دور أنبوب الكوارتز هو توفير بيئة حرارية مستقرة وخاملة وفائقة النظافة، مما يضمن نموًا موحدًا للطبقة عبر كل رقاقة.

- إذا كان تركيزك الأساسي هو ترسيب الأغشية الرقيقة (CVD): يعمل أنبوب الكوارتز كحجرة غير تفاعلية، ويضمن نقاء الغازات الأولية وجودة الفيلم المترسب الناتج.

- إذا كان تركيزك الأساسي هو منع التلوث: فإن النقاء الجوهري للكوارتز هو أهم ميزة له، حيث يعمل كخط الدفاع الأول والأفضل ضد الشوائب التي قد تدمر أداء الجهاز.

في نهاية المطاف، يعد استخدام الكوارتز لحجرات المعالجة قرارًا أساسيًا يمكّن الظروف القاسية المطلوبة لتصنيع الدوائر المتكاملة الحديثة.

جدول الملخص:

| الوظيفة | الفائدة الرئيسية | التطبيقات الشائعة |

|---|---|---|

| حجرة معالجة فائقة النقاء | يمنع تلوث رقائق السيليكون | الأكسدة الحرارية، أفران الانتشار |

| ثبات درجة الحرارة العالية | يتحمل الحرارة الشديدة دون تشوه | مفاعلات الترسيب الكيميائي للبخار (CVD) |

| خمول كيميائي | يقاوم التفاعلات مع غازات العملية | الحفر بالبلازما، ترسيب الأغشية الرقيقة |

| مقايضات الهشاشة والتكلفة | يتطلب معالجة دقيقة ونقاءً عاليًا | جميع عمليات أشباه الموصلات عالية الحرارة |

باستغلال البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران متقدمة عالية الحرارة. يكتمل خط منتجاتنا، بما في ذلك أفران Muffle، الأنبوبية، الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. عزز عمليات أشباه الموصلات الخاصة بك من خلال حلول أنابيب الكوارتز الموثوقة لدينا—اتصل بنا اليوم لمعرفة كيف يمكننا دعم أهداف التصنيع الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- ما هي المتطلبات المادية لأنابيب الأفران؟ تحسين الأداء والسلامة في المختبرات ذات درجات الحرارة العالية

- كيف يسهل فرن التسخين الأنبوبي عملية الطلاء بالكربون؟ تعزيز الموصلية للأكاسيد الطبقية

- ما هو الانحلال الحراري بالفراغ الخاطف (Flash Vacuum Pyrolysis) وكيف يُستخدم فرن الأنبوب في هذه العملية؟ افتح آفاق التفاعلات الكيميائية ذات درجات الحرارة العالية

- كيف تختلف أفران الدرفلة (roller kilns) عن أفران الأنابيب (tube furnaces) في استخدامها لأنابيب السيراميك الألومينا؟ قارن بين النقل والحصر (Containment).

- ما هي وظيفة الفرن الأنبوبي في نمو بلورات J-aggregate الجزيئية عبر نقل البخار الفيزيائي (PVT)؟ إتقان التحكم الحراري