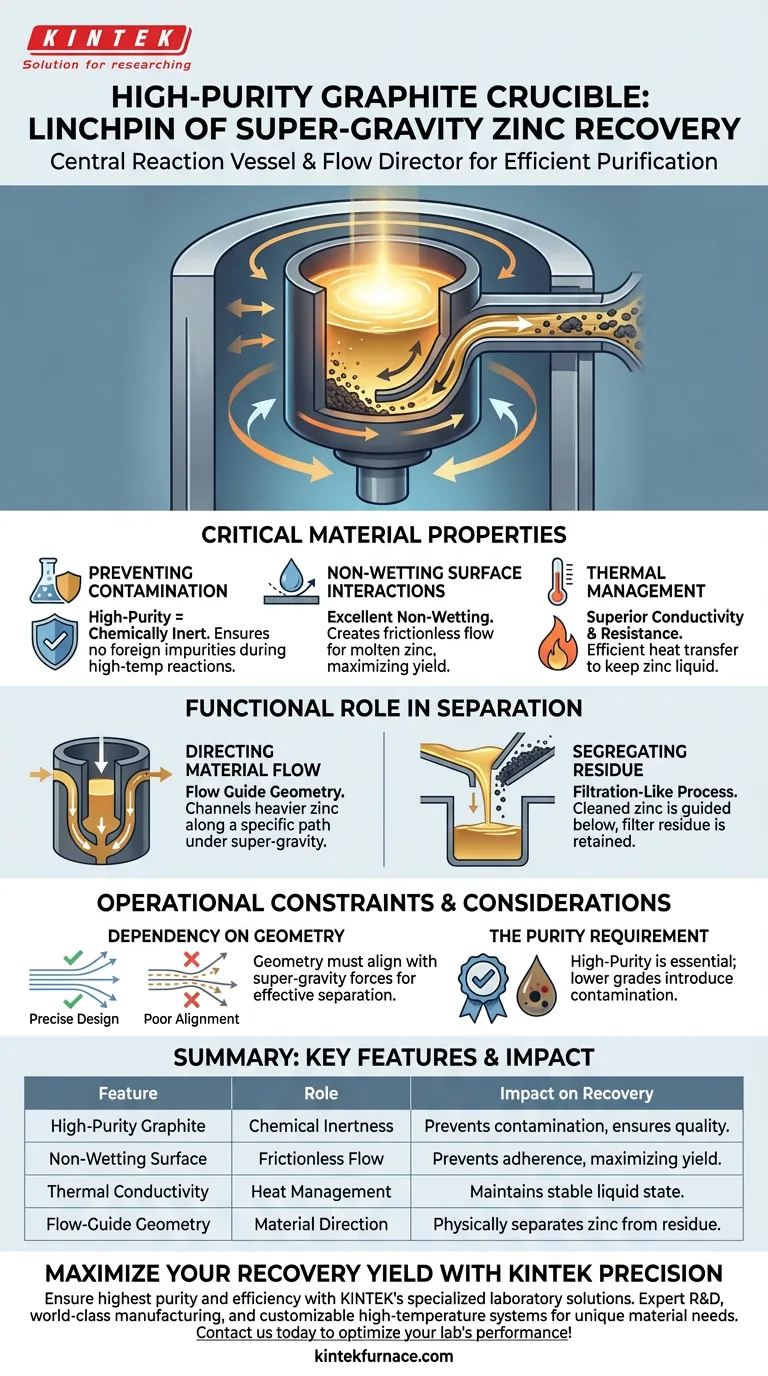

تعمل بوتقة الجرافيت عالية النقاء كوعاء تفاعل مركزي وموجه للتدفق ضمن جهاز فصل الجاذبية الفائقة. تؤدي غرضًا مزدوجًا: توفير بيئة خالية من التلوث ودرجة حرارة عالية للزنك المنصهر وتوجيه الفصل المادي للزيت المكرر من المخلفات الصلبة. يستخدم تصميمها الهيكلي المحدد قوى الجاذبية الفائقة لتوجيه الزنك النظيف إلى منطقة تجميع مع الاحتفاظ بالشوائب.

الفكرة الأساسية بوتقة الجرافيت ليست مجرد حاوية؛ إنها مكون ميكانيكي نشط في عملية الفصل. من خلال الجمع بين كيمياء السطح غير المبللة وهندسة توجيه التدفق المحددة، فإنها تمكّن الفصل المادي للزنك عن المخلفات دون إدخال ملوثات جديدة.

خصائص المواد الحرجة

منع التلوث

يُعد تعيين "عالي النقاء" للجرافيت ضروريًا، وليس اختياريًا. تعمل البوتقة كوعاء تفاعل عالي الحرارة يجب أن يظل خاملًا كيميائيًا.

نظرًا لأنها لا تتفاعل مع المعدن المنصهر، فإنها تضمن أن عملية استعادة الزنك لا تدخل شوائب خارجية، مما يحافظ على جودة المنتج النهائي.

تفاعلات السطح غير المبللة

واحدة من أهم خصائص البوتقة هي خاصيتها الممتازة في عدم التبلل تجاه السوائل المعدنية.

هذا يعني أن الزنك المنصهر لا يلتصق أو "يلتصق" بجدران الجرافيت. تخلق هذه الخاصية بيئة خالية من الاحتكاك تسمح للسائل بالتدفق بحرية تحت قوى الجاذبية الفائقة، مما يزيد من عائد الاستعادة.

إدارة الحرارة

تتمتع البوتقة بموصولية حرارية فائقة ومقاومة لدرجات الحرارة العالية.

تسهل نقل الحرارة بكفاءة إلى الزنك مع الحفاظ على السلامة الهيكلية تحت الأحمال الحرارية القصوى المطلوبة للحفاظ على المعدن في حالة سائلة.

الدور الوظيفي في الفصل

توجيه تدفق المواد

تم تصميم البوتقة لتعمل كموجه لتدفق المواد. إنها ليست دلوًا ثابتًا؛ تم تصميم هندستها الداخلية للتفاعل مع الجاذبية الفائقة.

عندما يدور الجهاز، توجه البوتقة حركة المواد المنصهرة، وتوجه المكونات الأثقل أو الأكثر سيولة (الزنك) على طول مسار محدد.

فصل المخلفات

يسهل التصميم الهيكلي عملية تشبه الترشيح.

بينما يتم توجيه سائل الزنك المنقى للتدفق إلى بوتقة تجميع سفلية، يتم الاحتفاظ بمخلفات الترشيح في الموضع الأصلي. يسمح هذا الفصل المادي المميز بالإزالة السهلة للمواد النفايات بعد اكتمال العملية.

القيود التشغيلية والاعتبارات

الاعتماد على التصميم الهيكلي

تعتمد كفاءة الفصل بشكل كبير على التصميم الهيكلي للبوتقة.

إذا لم تتوافق الهندسة تمامًا مع قوى الجاذبية الفائقة المطبقة، فقد تتعرض تدفقات الزنك إلى بوتقة التجميع السفلية للخطر. يجب أن يكون التصميم دقيقًا لضمان تدفق السائل إلى الأسفل بينما تبقى المخلفات في مكانها.

متطلبات النقاء

يعتمد نجاح النظام على أن يكون الجرافيت عالي النقاء.

من المحتمل أن يؤدي استخدام الجرافيت القياسي أو منخفض الدرجة إلى إلغاء فوائد عدم التبلل وإدخال التلوث، مما يبطل الغرض من جهاز الاستعادة.

اختيار الخيار الصحيح لهدفك

لزيادة كفاءة استعادة الزنك في جهاز الجاذبية الفائقة، ضع في اعتبارك مجالات التركيز التالية:

- إذا كان تركيزك الأساسي هو النقاء: تأكد من أن مواصفات الجرافيت معتمدة عالية النقاء لمنع الترشيح الكيميائي وضمان بقاء الوعاء خاملًا أثناء التفاعلات عالية الحرارة.

- إذا كان تركيزك الأساسي هو العائد: أعطِ الأولوية للتصميم الهندسي للبوتقة لضمان عملها كموجه فعال للتدفق يستغل بالكامل خصائص عدم التبلل لتوجيه كل قطرة من الزنك إلى منطقة التجميع.

بوتقة الجرافيت هي حجر الزاوية في النظام، حيث تحول قوى الجاذبية الفائقة إلى آلية دقيقة للتنقية والفصل.

جدول ملخص:

| الميزة الرئيسية | الدور الوظيفي | التأثير على استعادة الزنك |

|---|---|---|

| جرافيت عالي النقاء | الخمول الكيميائي | يمنع التلوث ويضمن جودة المعدن. |

| سطح غير مبلل | تدفق خالٍ من الاحتكاك | يمنع الالتصاق، مما يزيد من عائد الاستعادة. |

| الموصلية الحرارية | إدارة الحرارة | يحافظ على حالة سائلة مستقرة تحت درجات حرارة قصوى. |

| هندسة توجيه التدفق | توجيه المواد | يفصل ماديًا الزنك المنصهر عن مخلفات الترشيح. |

قم بزيادة عائد الاستعادة الخاص بك مع دقة KINTEK

اضمن أعلى درجة من النقاء والكفاءة في عملياتك المعدنية باستخدام حلول KINTEK المخبرية المتخصصة. بدعم من البحث والتطوير الخبير والتصنيع العالمي المستوى، تقدم KINTEK مجموعة شاملة من أنظمة الأفران الصهرية، والأنابيب، والدوارة، والفراغية، و CVD، بالإضافة إلى أفران المختبرات عالية الحرارة القابلة للتخصيص المصممة لاحتياجات المواد الفريدة الخاصة بك.

سواء كنت تقوم بتنقية الزنك أو تطوير سبائك جديدة، فإن مكوناتنا عالية النقاء ومعداتنا الحرارية المتقدمة توفر الموثوقية التي يتطلبها بحثك. اتصل بنا اليوم لتحسين أداء مختبرك!

دليل مرئي

المراجع

- S. J. Zhang, Zhancheng Guo. Purification and Recovery of Hot-Dip Galvanizing Slag via Supergravity-Induced Cake-Mode Filtration. DOI: 10.3390/met14010100

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي الأسباب الرئيسية وراء قابلية أنابيب فرن الألومينا للكسر؟ تجنب الأعطال المكلفة بنصائح الخبراء

- ما هي الوظائف الأساسية لنظام مضخة التفريغ والغازات الخاملة؟ تحقيق التذرية عالية النقاء

- ما هي وظائف أنابيب الكوارتز السيليكا والصوف الزجاجي الكوارتز في الانحلال الحراري للوقود المشتق من النفايات؟ تعزيز دقة التجارب

- ما هي وظيفة مكبس هيدروليكي معملي في تكوين سبائك Al-Cr-Cu-Fe-Mn-Ni؟ زيادة القوة الخضراء

- ما هو الدور الذي تلعبه البوتقة المصنوعة من أكسيد المغنيسيوم عالي الكثافة في تجارب اختزال الخبث؟ ضمان نتائج نقية عند 1600 درجة مئوية

- كم عدد الحنفيات في مضخة التفريغ الدوارة بالماء؟ اختر النموذج المناسب لمختبرك

- ما هي فائدة غرفة التفريغ؟ إتقان معالجة المواد بالتحكم البيئي

- ما هو دور معدات التشبع بالغمر تحت ضغط الفراغ في اختبارات التشبع الكامل للخلايا؟ ضمان تحليل دقيق لفعالية منع الانتفاخ