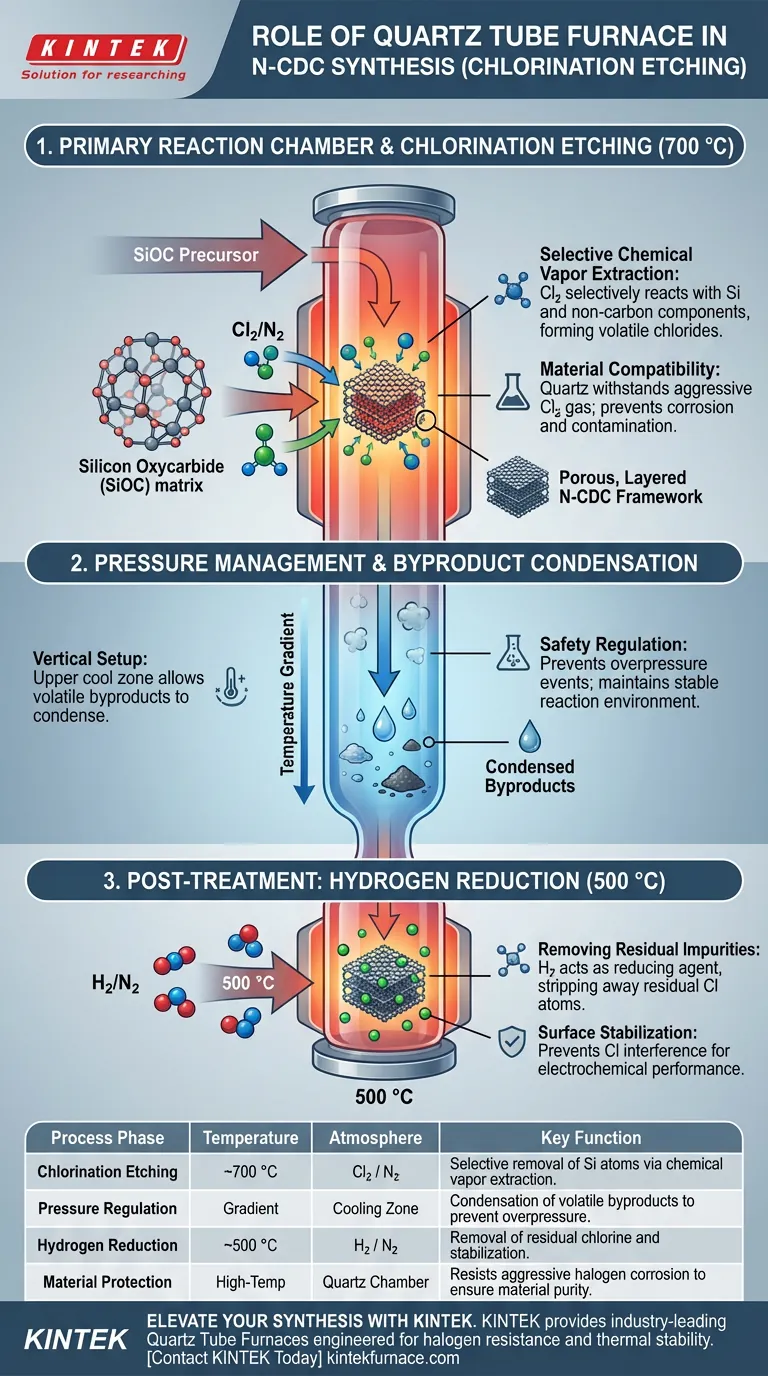

يعمل فرن الأنبوب الكوارتزي كغرفة تفاعل أساسية مسؤولة عن تخليق مواد الكربون المشتق من الكربيد المدعوم بالنيتروجين (N-CDC). يحافظ على بيئة درجة حرارة دقيقة، عادة حوالي 700 درجة مئوية، مع تسهيل تدفق خليط غاز الكلور المسبب للتآكل (Cl2/N2) اللازم لإزالة ذرات السيليكون من مصفوفة السلائف. يتم اختيار مادة الكوارتز خصيصًا لقدرتها على تحمل هذه البيئة الهالوجينية العدوانية دون تدهور، مما يضمن نقاء بنية الكربون النهائية.

من خلال توفير بيئة خاملة كيميائيًا ومستقرة حراريًا، يتيح فرن الأنبوب الكوارتزي الإزالة الانتقائية للعناصر غير الكربونية من خلال استخلاص البخار الكيميائي. تحول هذه العملية سلائف كربيد السيليكون المؤكسد الكثيفة إلى هياكل كربونية مسامية ومتدرجة، وهي ضرورية للتطبيقات الكهروكيميائية.

آليات النقش بالكلورة

إنشاء بيئة التفاعل

الدور الأساسي للفرن هو توفير منطقة حرارية مستقرة حيث يمكن أن يحدث التخليق الكيميائي. لتخليق N-CDC، يسخن الفرن سلف كربيد السيليكون المؤكسد (SiOC) إلى حوالي 700 درجة مئوية.

استخلاص البخار الكيميائي الانتقائي

عند درجات الحرارة المرتفعة هذه، يسهل الفرن إدخال غاز الكلور. يبدأ هذا الغاز تفاعلًا يُعرف باسم استخلاص البخار الكيميائي.

خلال هذه المرحلة، يتفاعل الكلور بشكل انتقائي مع ذرات السيليكون والمكونات غير الكربونية الأخرى داخل المصفوفة. يحول هذا التفاعل هذه المكونات إلى كلوريدات متطايرة، مما يؤدي إلى "نقشها" بفعالية مع ترك الهيكل الكربوني سليمًا.

توافق المواد والسلامة

استخدام الكوارتز ليس عشوائيًا؛ إنه متطلب وظيفي. تستخدم عملية النقش غازات هالوجينية شديدة العدوانية من شأنها أن تتآكل غرف التفاعل المعدنية القياسية.

يوفر الكوارتز مقاومة التآكل اللازمة في درجات الحرارة العالية. هذا يضمن السلامة الهيكلية للفرن ويمنع تسرب الملوثات الأجنبية إلى مادة N-CDC أثناء التخليق.

التحكم في العملية وإدارة الضغط

إدارة الضغط الداخلي

في تكوينات محددة، مثل الإعدادات الرأسية للأنابيب، يلعب تصميم الفرن دورًا نشطًا في تنظيم السلامة. من خلال وضع الأنبوب الكوارتزي بحيث يبرز الطرف العلوي خارج منطقة التسخين، ينشئ النظام تدرجًا في درجات الحرارة.

تكثيف المنتجات الثانوية

يبقى الجزء السفلي من الأنبوب في منطقة درجة الحرارة العالية لدفع تفاعل النقش. في الوقت نفسه، يسمح الجزء العلوي الأكثر برودة بتكثيف المنتجات الثانوية المتطايرة.

يساعد هذا الفصل في تنظيم الضغط الداخلي للأنبوب. عن طريق تكثيف الغازات مرة أخرى إلى سوائل أو مواد صلبة في المنطقة الباردة، يمنع النظام أحداث الضغط الزائد الخطيرة ويحافظ على بيئة تفاعل مستقرة.

قدرات المعالجة اللاحقة

إزالة الشوائب المتبقية

يمتد دور فرن الأنبوب الكوارتزي إلى ما بعد النقش الأولي. بعد تشكيل الهيكل الكربوني، غالبًا ما يكون من الضروري معالجة المادة لإزالة الشوائب المحتجزة.

الاختزال بالهيدروجين

يستخدم الفرن لتسخين N-CDC إلى 500 درجة مئوية تحت جو من النيتروجين/الهيدروجين (N2/H2). يعمل الهيدروجين كعامل اختزال، مما يزيل ذرات الكلور المتبقية المحتجزة داخل المسام الدقيقة.

هذه الخطوة ضرورية لتحقيق الاستقرار في كيمياء سطح الهيكل الكربوني. إنها تمنع الكلور من التدخل في الأداء الكهروكيميائي المستقبلي للمادة.

المقايضات التشغيلية

التعامل مع البيئات العدوانية

بينما يقاوم الكوارتز الكلور، تتضمن العملية التعامل مع الغازات السامة والمسببة للتآكل في درجات حرارة عالية. يمكن أن يؤدي أي خرق في الأنبوب الكوارتزي أو فشل في الختم إلى تسربات خطيرة.

قيود الإدارة الحرارية

يتمتع الكوارتز بمقاومة ممتازة للصدمات الحرارية، ولكن يجب إدارة تدرجات درجات الحرارة المطلوبة (المنطقة الساخنة مقابل المنطقة الباردة) بعناية. إذا كانت منطقة الانتقال حادة جدًا أو في غير موضعها، فقد يؤدي الإجهاد الحراري إلى تعريض سلامة الأنبوب للخطر على مدار الدورات المتكررة.

تراكم المنتجات الثانوية

تخلق طريقة التكثيف المستخدمة للتحكم في الضغط مشكلة ثانوية: تراكم النفايات. يجب تنظيف المنتجات الثانوية المتطايرة المتكثفة في المنطقة الباردة بانتظام لمنع الانسداد أو التلوث المتبادل في التشغيلات اللاحقة.

اتخاذ القرار الصحيح لهدفك

لتعظيم جودة الكربون المشتق من الكربيد المدعوم بالنيتروجين، يجب عليك تحسين كيفية استخدام الفرن طوال سير العمل بأكمله.

- إذا كان تركيزك الأساسي هو المسامية الهيكلية: تأكد من أن الفرن يحافظ على درجة حرارة ثابتة تبلغ 700 درجة مئوية لدفع استخلاص السيليكون بالبخار الكيميائي بالكامل.

- إذا كان تركيزك الأساسي هو الاستقرار الكهروكيميائي: لا تتخطى خطوة التلدين الثانوية عند 500 درجة مئوية؛ إزالة الكلور المتبقي أمر غير قابل للتفاوض للتطبيقات عالية الأداء.

- إذا كان تركيزك الأساسي هو سلامة العملية: استخدم إعدادًا رأسيًا مع منطقة تبريد محددة لإدارة الضغط الداخلي من خلال تكثيف المنتجات الثانوية.

في النهاية، فرن الأنبوب الكوارتزي هو أكثر من مجرد سخان؛ إنه وعاء الاحتواء الذي يجعل التخليق الكيميائي الدقيق والطرحي ممكنًا.

جدول ملخص:

| مرحلة العملية | درجة الحرارة | الجو | الوظيفة الرئيسية |

|---|---|---|---|

| النقش بالكلورة | ~700 درجة مئوية | Cl2 / N2 | الإزالة الانتقائية لذرات السيليكون عبر استخلاص البخار الكيميائي. |

| تنظيم الضغط | تدرج | منطقة التبريد | تكثيف المنتجات الثانوية المتطايرة لمنع الضغط الزائد. |

| الاختزال بالهيدروجين | ~500 درجة مئوية | H2 / N2 | إزالة الكلور المتبقي وتحقيق الاستقرار في مسام الكربون. |

| حماية المواد | درجة حرارة عالية | غرفة الكوارتز | مقاومة تآكل الهالوجين العدواني لضمان نقاء المواد. |

ارفع مستوى تخليق المواد الخاص بك مع KINTEK

يتطلب النقش والكلورة الدقيقة معدات يمكنها تحمل البيئات الكيميائية الأكثر عدوانية. توفر KINTEK أفران الأنابيب الكوارتزية الرائدة في الصناعة، المصممة خصيصًا لمقاومة الهالوجين والاستقرار الحراري الفائق. مدعومين بخبرات البحث والتطوير والتصنيع، نقدم مجموعة شاملة من أنظمة الأفران المغطاة، والأنابيب، والدوارة، والفراغية، وأنظمة CVD، وكلها قابلة للتخصيص بالكامل لتلبية احتياجات أبحاث الكربون المشتق من الكربيد المدعوم بالنيتروجين (N-CDC) الفريدة الخاصة بك.

هل أنت مستعد لتحسين عمليات المختبر ذات درجات الحرارة العالية؟ اتصل بـ KINTEK اليوم لاستشارة خبير

دليل مرئي

المراجع

- Berta Pérez‐Román, Fernando Rubio‐Marcos. Synergistic Effect of Nitrogen Doping and Textural Design on Metal-Free Carbide-Derived Carbon Electrocatalysts for the ORR. DOI: 10.1021/acsami.5c10307

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران التلدين الأنبوبية في تخميل CdSeTe؟ تحسين عمر حامل الأغشية الرقيقة

- ما هي الميزة التصميمية لفرن الأنبوب المنقسم؟ افتح الوصول السهل لإعدادات المختبر المعقدة

- كيف نشأ فرن الأنبوب وأين يستخدم بشكل شائع اليوم؟ اكتشف تطوره وتطبيقاته الحديثة

- كيف تعمل الصوف السيراميكي كمادة داعمة في مفاعل أنبوبي؟ ضمان دقة التغويز في درجات الحرارة العالية

- ما هي ميزة التصميم الأساسية لفرن الأنبوب الكوارتز؟ افتح المجال للمراقبة المرئية في الوقت الفعلي للتجارب عالية الحرارة

- ما هو فرن الأنبوب الأفقي؟ حقق تجانسًا حراريًا فائقًا لعيناتك

- ما هي ممارسات الصيانة الموصى بها للأفران الأنبوبية متعددة المناطق؟ تأكد من السلامة والدقة في مختبرك

- ما هي المزايا الرئيسية لاستخدام فرن الأنبوب في الإعدادات الصناعية والمختبرية؟ تحقيق تحكم دقيق في درجة الحرارة والبيئة المحيطة