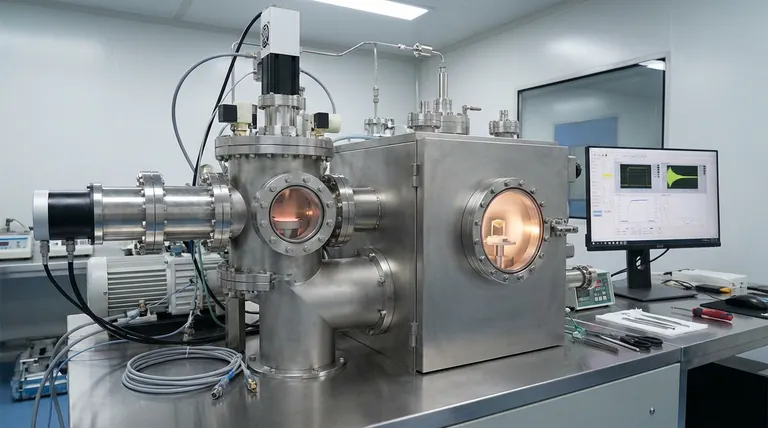

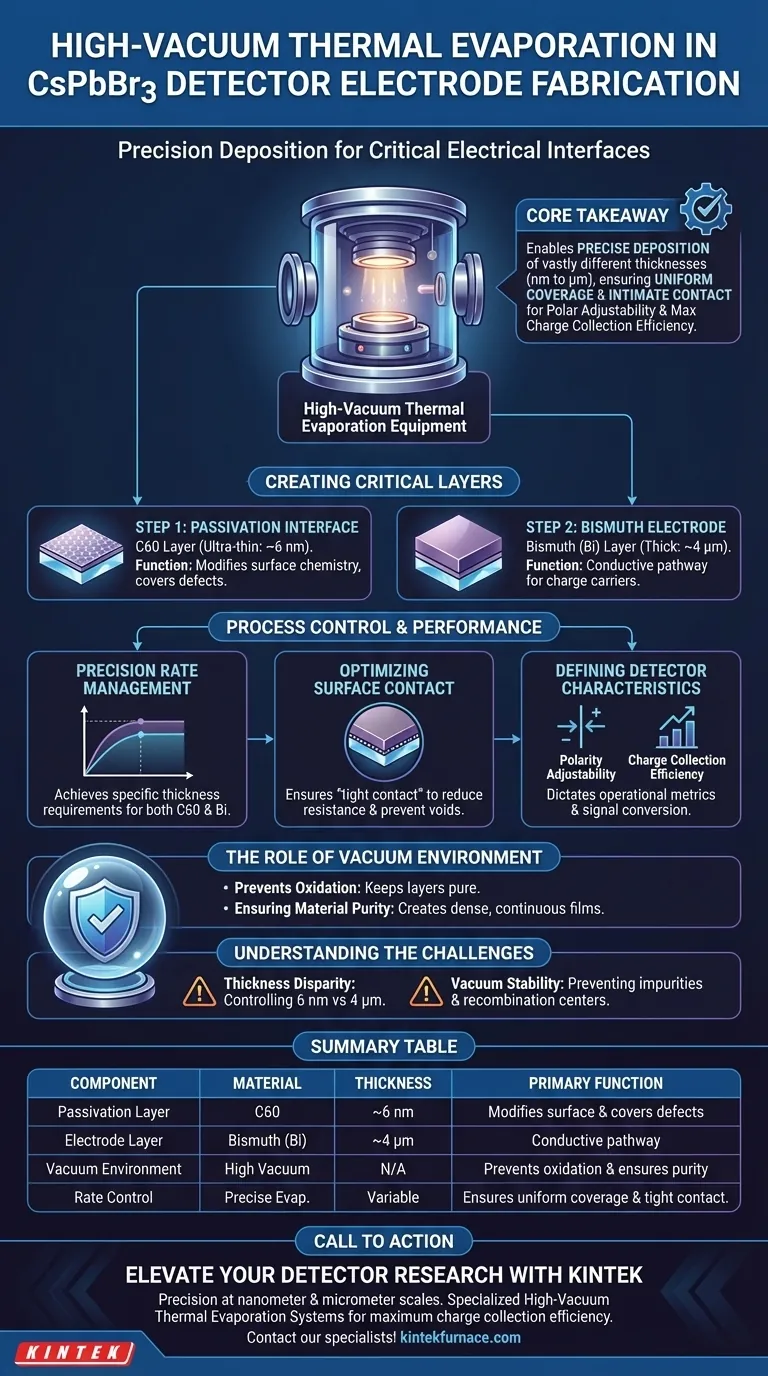

تعمل معدات التبخير الحراري بالفراغ العالي كأداة التصنيع المركزية لإنشاء الواجهات الكهربائية الحرجة في كاشفات بلورات CsPbBr3 الأحادية. وهي مسؤولة بشكل خاص عن ترسيب طبقة التخميل C60 بسماكة 6 نانومتر وطبقة قطب كهربائي من البزموت (Bi) بسماكة 4 ميكرومتر مباشرة على سطح البلورة بشكل متتابع.

الفكرة الأساسية تكمن القيمة الأساسية للمعدات في قدرتها على ترسيب طبقات ذات سماكات مختلفة بشكل كبير - من النانومتر إلى الميكرومتر - بدقة عالية. من خلال إدارة معدلات التبخير في فراغ متحكم فيه، تضمن تغطية موحدة واتصالًا وثيقًا ضروريين لتحديد قابلية ضبط قطبية الكاشف وزيادة كفاءة جمع الشحنات إلى أقصى حد.

إنشاء الطبقات الوظيفية الحرجة

واجهة التخميل

الدور الأولي للمعدات هو ترسيب طبقة تخميل C60.

هذه الطبقة رقيقة للغاية، ويبلغ قياسها حوالي 6 نانومتر.

وظيفتها الأساسية هي تعديل كيمياء سطح بلورة CsPbBr3 قبل إضافة القطب الكهربائي الرئيسي.

القطب الكهربائي من البزموت

بعد التخميل، تستخدم المعدات لترسيب مادة القطب الكهربائي الرئيسية.

لهذا التطبيق المحدد، يتم ترسيب طبقة من البزموت (Bi) بسماكة حوالي 4 ميكرومتر.

تعمل هذه الطبقة كمسار موصل لحاملات الشحنة للخروج من الجهاز.

ضمان أداء الجهاز من خلال التحكم في العملية

إدارة دقيقة للمعدل

تسمح المعدات للمشغلين بالتحكم الصارم في المعدل الذي يتم به تبخير المواد.

هذا التحكم حيوي لتحقيق متطلبات السماكة المحددة لكل من طبقة C60 فائقة الرقة وطبقة Bi الأكثر سمكًا.

تحسين الاتصال السطحي

يعتمد أداء كاشف الإشعاع على جودة الواجهة بين البلورة والقطب الكهربائي.

يضمن التبخير الحراري "اتصالًا وثيقًا" بين الطبقات وسطح البلورة الأحادية.

هذا التقارب المادي يقلل المقاومة ويمنع الفجوات التي يمكن أن تحبس الشحنات.

تحديد خصائص الكاشف

تحدد جودة هذه الطبقات المترسبة بشكل مباشر مقاييس التشغيل للجهاز النهائي.

على وجه التحديد، تحدد موحدة الترسيب قابلية ضبط قطبية الكاشف.

علاوة على ذلك، فإن سلامة الاتصال تحكم كفاءة جمع الشحنات، وهي مقياس لمدى فعالية الكاشف في تحويل الإشعاع إلى إشارة كهربائية.

دور بيئة الفراغ

منع الأكسدة

بينما يركز الاهتمام الأساسي على الترسيب، فإن جانب "الفراغ العالي" وظيفي، وليس مجرد مميز.

بناءً على المبادئ العامة لهذه التقنية، تمنع بيئة الفراغ الأكسجين من التفاعل مع مواد المصدر المتبخرة.

هذا يضمن بقاء الطبقات المترسبة نقية وخالية من الأكاسيد، والتي تعمل كعوازل وتدهور الأداء.

ضمان نقاء المواد

تسمح بيئة الضغط المنخفض لجزيئات البخار بالسفر إلى الركيزة دون الاصطدام بجزيئات الغاز.

هذا يخلق فيلمًا كثيفًا ومستمرًا بدلاً من هيكل مسامي أو ملوث.

فهم التحديات

تباين السماكة

أحد التحديات الهامة في هذه العملية هو إدارة الاختلاف الهائل في الحجم بين الطبقتين.

يجب أن تكون المعدات قادرة على التحكم الدقيق في طبقة 6 نانومتر (C60) مع الحفاظ أيضًا على الترسيب لطبقة 4 ميكرومتر (Bi).

قد يؤدي الفشل في التبديل الفعال بين هذه المقاييس إلى تخميل ضعيف أو موصلية قطب كهربائي غير كافية.

استقرار الفراغ

تعتمد جودة الفيلم بالكامل على الحفاظ على فراغ مستقر.

يمكن لأي تقلب في الضغط أثناء عملية التبخير أن يدخل شوائب في الواجهة.

تخلق هذه الشوائب مراكز إعادة التركيب، والتي تقضي على الإشارة الكهربائية قبل أن يتم جمعها.

تحسين التصنيع لجودة الكاشف

لزيادة أداء كاشفات CsPbBr3 إلى أقصى حد، يجب تخصيص عملية التبخير للوظيفة المحددة لكل طبقة.

- إذا كان تركيزك الأساسي هو استقرار الإشارة: أعط الأولوية لدقة ترسيب طبقة تخميل C60 لضمان تغطية عيوب سطح البلورة بشكل كافٍ.

- إذا كان تركيزك الأساسي هو جمع الشحنات: تأكد من تحسين معدل ترسيب البزموت لإنشاء قطب كهربائي رئيسي كثيف وخالٍ من الفجوات يلتصق بإحكام بطبقة التخميل.

تُحدد الحساسية النهائية للكاشف ليس فقط بجودة البلورة، ولكن بسلامة الأقطاب المتبخرة التي تستخرج الإشارة.

جدول الملخص:

| مكون العملية | المادة | السماكة | الوظيفة الأساسية |

|---|---|---|---|

| طبقة التخميل | C60 | ~6 نانومتر | تعديل كيمياء السطح وتغطية العيوب |

| طبقة القطب الكهربائي | البزموت (Bi) | ~4 ميكرومتر | يوفر مسارًا موصلًا لحاملات الشحنة |

| بيئة الفراغ | فراغ عالي | غير منطبق | يمنع الأكسدة ويضمن نقاء المواد العالي |

| التحكم في المعدل | تبخير دقيق | متغير | يضمن التغطية الموحدة والاتصال المادي الوثيق |

ارتقِ بأبحاث كاشفات البلورات الأحادية مع KINTEK

الدقة على مقياسي النانومتر والميكرومتر ضرورية لتصنيع أقطاب كهربائية عالية الأداء. بدعم من البحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة التبخير الحراري بالفراغ العالي المتخصصة، جنبًا إلى جنب مع أنظمة الفرن، والأنابيب، والدوارة، و CVD، وكلها قابلة للتخصيص لتلبية متطلبات مختبرك الفريدة.

سواء كنت تقوم بترسيب طبقات تخميل حساسة أو أقطاب معدنية رئيسية، فإن معداتنا تضمن استقرار الفراغ والتحكم في المعدل اللازمين لتحقيق أقصى كفاءة لجمع الشحنات.

هل أنت مستعد لتحسين عملية ترسيب الأغشية الرقيقة لديك؟

اتصل بخبرائنا اليوم للعثور على الحل الأمثل لمختبرك!

دليل مرئي

المراجع

- Jincong Pang, Guangda Niu. Reconfigurable perovskite X-ray detector for intelligent imaging. DOI: 10.1038/s41467-024-46184-0

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

- مشبك سلسلة تفريغ سريع التحرير من الفولاذ المقاوم للصدأ ثلاثي الأقسام

يسأل الناس أيضًا

- ما هي وظيفة مطحنة الكرات الكوكبية في إنتاج المغنيسيوم؟ تحقيق أقصى قدر من كفاءة التفاعل

- لماذا تعتبر الدوال المعرفة من قبل المستخدم (UDFs) ضرورية لنمذجة الاحتراق المعقد؟ افتح الدقة في محاكاة الأفران

- ما هي الآليات التي تولد الحرارة في التسخين بالحث؟ اكتشف علم المعالجة الفعالة للمواد

- ما هي الوظيفة الأساسية لضغط مخاليط PVC وأكاسيد المعادن؟ تعزيز كفاءة إزالة الكلور

- لماذا يجب مراقبة فقدان درجة الحرارة أثناء دورة تنقية سبائك الألومنيوم؟ نصائح أساسية لنجاح الصب

- ما هي وظيفة بيئة التسخين المستقرة والإيثيلين جلايكول في تخليق جسيمات الذهب النانوية؟ تحقيق الدقة

- ما هو دور نظام ترسيب الليزر النبضي (PLD) في تجارب التبادل بين الحديد والمغنيسيوم في الأورثوبيروكسين؟ نمو الأفلام بدقة

- ما هي مزايا استخدام طريقة تدفق القصدير؟ تحقيق نمو بلورات أحادية عالية الجودة من Eu5.08-xSrxAl3Sb6