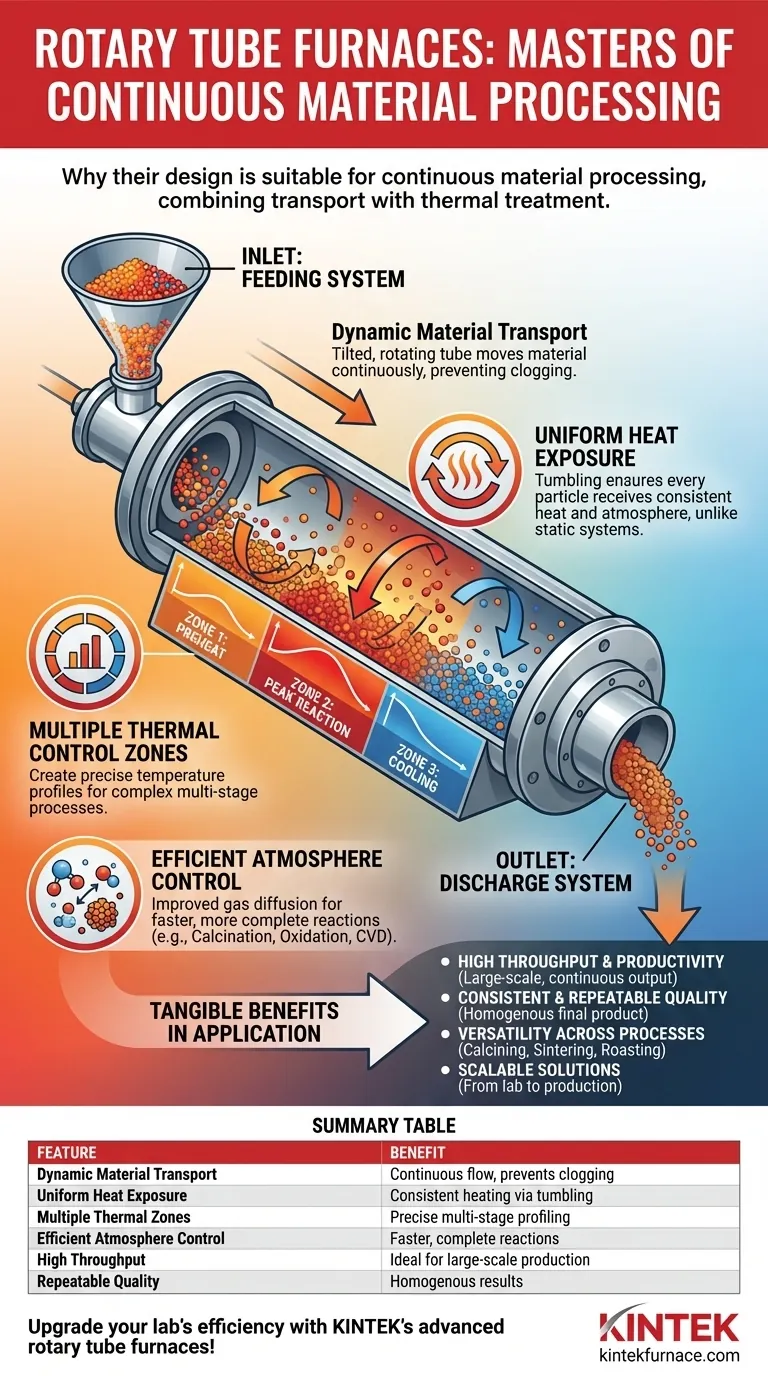

في جوهرها، تعتبر أفران الأنبوب الدوارة مناسبة للمعالجة المستمرة للمواد لأن تصميمها يجمع جوهريًا بين نقل المواد والمعالجة الحرارية. يقوم أنبوب مائل ودوار بتسخين وتحريك المواد السائبة في وقت واحد من نقطة التغذية إلى نقطة التفريغ، مما يخلق خط إنتاج غير منقطع وفعال للغاية داخل قطعة واحدة من المعدات.

الميزة الأساسية لفرن الأنبوب الدوار هي قدرته على معالجة المواد ديناميكيًا وبشكل موحد. من خلال تقليب العينة باستمرار، يضمن حصول كل جسيم على تعرض ثابت لكل من الحرارة والجو المتحكم فيه، وهو إنجاز لا يمكن تحقيقه في أنظمة الدفعات الثابتة.

الآليات الأساسية للمعالجة المستمرة

لفهم سبب فعالية هذا التصميم، يجب أن ننظر إلى التفاعل بين ميزاته الميكانيكية والحرارية الرئيسية. تعمل هذه العناصر معًا لخلق بيئة معالجة مستقرة ومستمرة وقابلة للتكرار.

النقل الديناميكي للمواد

تم بناء الفرن حول أنبوب مائل ودوار في آن واحد. يوفر هذا الإجراء الميكانيكي البسيط القوة اللازمة لتحريك المواد من المدخل إلى المخرج بمعدل متحكم فيه.

تضمن أنظمة التغذية والاستقبال المتخصصة تدفقًا ثابتًا وغير منقطع. غالبًا ما يتضمن هذا التصميم ميزات مقاومة للانسداد للتعامل مع المساحيق أو الحبيبات الدقيقة دون انقطاع.

تعرض حراري لا مثيل له

في الفرن الثابت، يتم تسخين المادة الموجودة في قاع البوتقة بشكل مختلف عن المادة الموجودة في الأعلى. يحل الفرن الدوار هذه المشكلة عن طريق تقليب المواد باستمرار.

يضمن هذا التحريك المستمر تعرض السطح الكامل لكل جسيم لمصدر الحرارة. والنتيجة هي تسخين موحد بشكل استثنائي، وهو أمر بالغ الأهمية لجودة المنتج المتسقة.

التشكيل الحراري الدقيق

نادرًا ما تتطلب العمليات الصناعية درجة حرارة واحدة. غالبًا ما يتم تصميم أفران الأنبوب الدوارة بمناطق تحكم حراري متعددة ومستقلة على طول الأنبوب.

يتيح لك ذلك إنشاء ملف تعريف درجة حرارة دقيق. على سبيل المثال، يمكن تسخين المادة مسبقًا بلطف في المنطقة الأولى، ثم الوصول إلى درجة حرارة تفاعل قصوى في المناطق الوسطى، ثم تبريدها في المنطقة النهائية، كل ذلك ضمن عملية مستمرة واحدة.

التحكم الفعال في الغلاف الجوي

يعمل فعل التقليب أيضًا على تحسين كفاءة العمليات القائمة على الغاز بشكل كبير مثل التكليس أو الأكسدة أو الترسيب الكيميائي للبخار (CVD).

عن طريق تحريك طبقة المواد باستمرار، فإنه يحسن انتشار الغاز داخل وخارج الجزيئات. يؤدي هذا إلى تفاعلات أكثر اكتمالًا، وأوقات معالجة أسرع، وغالبًا ما يكون هناك انخفاض كبير في استهلاك غازات المعالجة باهظة الثمن.

المزايا العملية في التطبيق

تترجم ميكانيكا فرن الأنبوب الدوار مباشرة إلى فوائد ملموسة للإعدادات الصناعية والبحثية، مما يجعله الخيار المفضل لتطبيقات محددة وصعبة.

زيادة الإنتاجية والكفاءة

تؤدي القدرة على العمل بشكل مستمر إلى التخلص من وقت التوقف المرتبط بتحميل وتفريغ الدفعات. وهذا يجعل الأفران الدوارة مثالية للعمليات الصناعية واسعة النطاق حيث يكون تعظيم الإنتاج هو الهدف الأساسي.

جودة متسقة وقابلة للتكرار

نظرًا لأن كل معلم - من معدل التغذية وسرعة الدوران إلى ملف درجة الحرارة والغلاف الجوي - يتم التحكم فيه بدقة، فإن العملية قابلة للتكرار بدرجة عالية. يؤدي التسخين الموحد والتعرض للغاز إلى منتج نهائي أكثر تجانسًا مع عيوب أقل.

تعدد الاستخدامات عبر العمليات

هذا التصميم لا يقتصر على نوع واحد من المعالجة الحرارية. إنه فعال للغاية لمجموعة من التطبيقات التي تتضمن مواد سائبة، بما في ذلك:

- التكليس: إزالة الماء أو المركبات المتطايرة.

- التحميص والأكسدة: تفاعل المواد مع غاز معين.

- التلبيد: دمج الجزيئات معًا في درجات حرارة عالية.

- الترسيب الكيميائي للبخار (CVD): طلاء المساحيق بمواد جديدة.

فهم اعتبارات التصميم

بينما يعتبر فرن الأنبوب الدوار قويًا، إلا أنه ليس حلًا عالميًا. ترتبط فعاليته بخصائص المواد المحددة ومتطلبات العملية.

ملائمة المواد

تم تحسين التصميم للمواد السائبة والمتدفقة بحرية مثل المساحيق والحبيبات والجسيمات الصغيرة. وهو غير مناسب عمومًا للأشياء الكبيرة المفردة أو السوائل أو المواد التي يمكن أن تصبح لزجة وتسد الأنبوب.

التعقيد الميكانيكي

تضيف الأختام الدوارة ومحرك القيادة ونظام الدعم تعقيدًا ميكانيكيًا مقارنة بفرن أنبوبي ثابت وبسيط. تتطلب هذه المكونات صيانة دقيقة لضمان عمر تشغيلي طويل، خاصة الأختام اللازمة للحفاظ على الفراغ أو الغلاف الجوي المتحكم فيه.

قابلية التوسع في العمليات

تتميز العديد من أفران الأنبوب الدوارة بتصميم معياري، مما يسمح بتكييفها مع متطلبات المشروع المختلفة. ومع ذلك، يتطلب توسيع نطاق عملية من وحدة صغيرة الحجم المختبرية إلى نموذج إنتاج كبير هندسة دقيقة لضمان بقاء الديناميكيات الحرارية والميكانيكية متسقة.

اتخاذ الخيار الصحيح لعمليتك

يعتمد اختيار تقنية الفرن الصحيحة كليًا على هدفك النهائي.

- إذا كان تركيزك الأساسي على الإنتاج على نطاق واسع وكميات كبيرة: فإن الإنتاجية المستمرة ووقت التوقف المنخفض لفرن الأنبوب الدوار يقدمان ميزة واضحة على معالجة الدفعات.

- إذا كان تركيزك الأساسي على التوحيد المطلق للعملية: فإن حركة التقليب الديناميكية توفر تعرضًا فائقًا للحرارة والغلاف الجوي مقارنة بأي فرن ثابت.

- إذا كان تركيزك الأساسي على ملف حراري معقد متعدد المراحل: فإن القدرة على استخدام مناطق تسخين متعددة ومستقلة في تمريرة واحدة تجعل الفرن الدوار فعالًا بشكل استثنائي.

- إذا كان تركيزك الأساسي على البحث وتطوير المواد: فإن التحكم الدقيق، والقدرة على التكيف، والميزات مثل منافذ الرؤية للمراقبة في الوقت الفعلي، تجعله أداة قوية لتطوير عمليات جديدة.

في النهاية، يعتبر فرن الأنبوب الدوار هو الخيار الأمثل عندما تتطلب عمليتك معالجة حرارية موحدة ومستمرة وقابلة للتوسع للمواد السائبة.

جدول الملخص:

| الميزة | المنفعة |

|---|---|

| النقل الديناميكي للمواد | يضمن التدفق المستمر ويمنع الانسداد للمواد السائبة |

| التعرض الموحد للحرارة | يوفر تسخينًا متسقًا لجميع الجزيئات عبر فعل التقليب |

| مناطق حرارية متعددة | يسمح بالتشكيل الحراري الدقيق للعمليات متعددة المراحل |

| التحكم الفعال في الغلاف الجوي | يعزز انتشار الغاز لتفاعلات أسرع وأكثر اكتمالًا |

| إنتاجية عالية | يزيل وقت التوقف، مثالي للإنتاج على نطاق واسع |

| جودة قابلة للتكرار | يقدم نتائج متجانسة مع عدد أقل من العيوب |

ارفع كفاءة مختبرك مع أفران الأنبوب الدوارة المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم للمختبرات المتنوعة حلولًا مخصصة لدرجات الحرارة العالية. تكتمل مجموعة منتجاتنا، بما في ذلك الأفران الدوارة، وأفران الكتم، وأفران الأنبوب، وأفران التفريغ والجو المتحكم فيه، وأنظمة CVD/PECVD، بقدرات تخصيص عميقة قوية لتلبية احتياجاتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا أن تعزز معالجة المواد المستمرة لديك بتسخين موحد وأداء فائق!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هي بعض تطبيقات أفران الأنابيب الدوارة؟ مثالية للمعالجة المستمرة للمواد ذات درجات الحرارة العالية

- ما هي المزايا الرئيسية لأفران الأنابيب الدوارة؟ تحقيق تجانس وكفاءة فائقة في المعالجة الحرارية

- كيف تدعم أفران الأنبوب الدوارة المراقبة في الوقت الفعلي والمعالجة المستمرة؟ عزز الكفاءة بالتدفق المستمر والمراقبة المباشرة

- ما هي التطبيقات الشائعة لفرن الأنبوب الدوار؟ تحقيق تسخين موحد للمساحيق والحبيبات

- كيف يتميز هيكل فرن الأنبوب الدوار؟ اكتشف مكوناته الرئيسية وفوائده