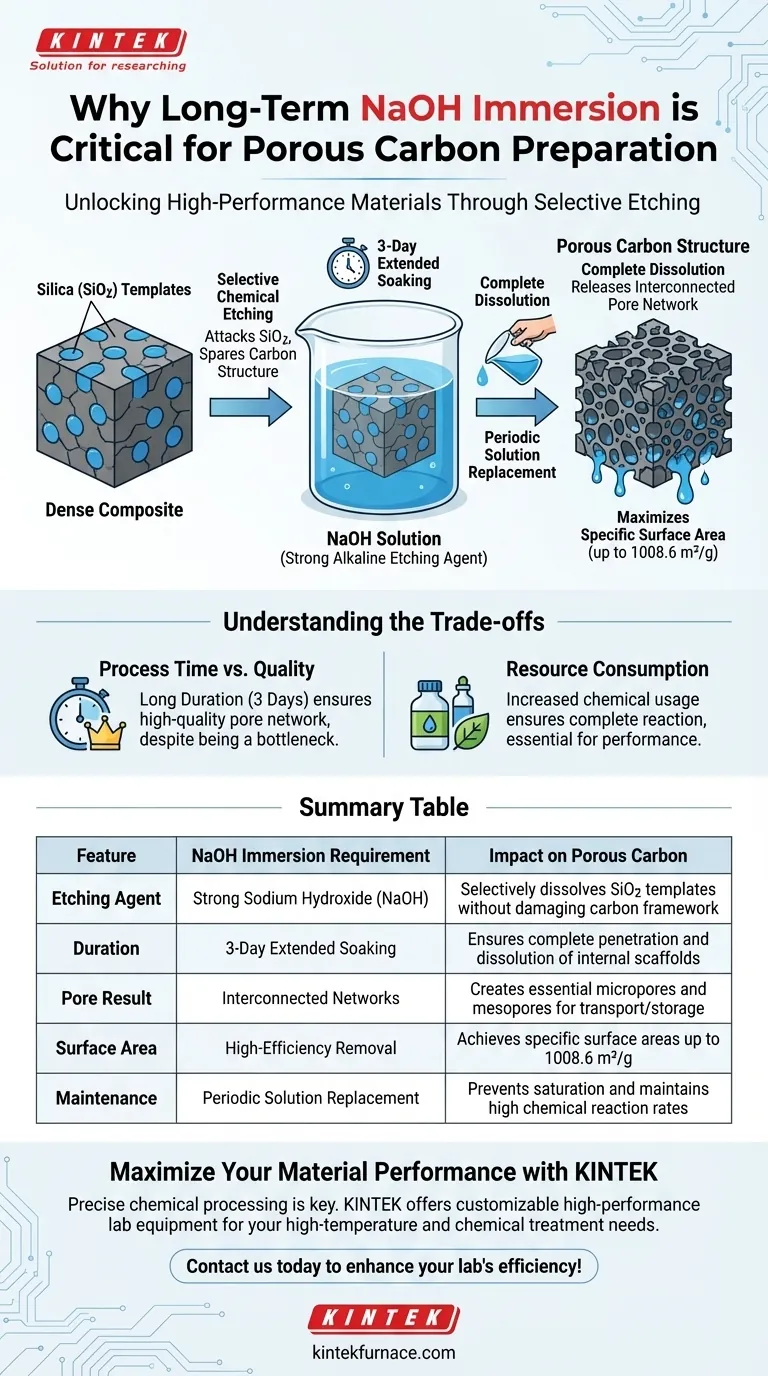

الغمر طويل الأمد في هيدروكسيد الصوديوم (NaOH) هو خطوة معالجة حرجة مصممة لإزالة القوالب الصلبة بشكل انتقائي من مصفوفة الكربون. على وجه التحديد، يعمل هيدروكسيد الصوديوم كعامل حفر قلوي قوي يستهدف ويذيب هياكل السيليكا (SiO2) المدمجة داخل المادة. هذا العلاج المطول ضروري لضمان القضاء التام على السيليكا، مما يكشف عن الهيكل المسامي النهائي للكربون.

عملية الغمر ليست مجرد غسيل؛ إنها تحول كيميائي يحول مركبًا صلبًا إلى مادة عالية المسامية عن طريق إذابة قوالب السيليكا الداخلية لإطلاق الفراغات المترابطة وتعظيم مساحة السطح.

آلية إنشاء المسام

الحفر الكيميائي الانتقائي

الدور الأساسي لهيدروكسيد الصوديوم في هذا السياق هو العمل كـ عامل حفر قلوي قوي. إنه يهاجم السيليكا (SiO2) كيميائيًا دون تدهور هيكل الكربون المحيط.

هذه الانتقائية حيوية. إنها تسمح بالإزالة الدقيقة للهيكل المؤقت (القالب الصلب) مع الحفاظ على سلامة إطار الكربون.

إطلاق شبكة المسام

عندما تذوب قوالب السيليكا، فإنها تترك فراغات حيث كانت المادة الصلبة في السابق.

هذه العملية "تطلق" شبكة من المسام الدقيقة والمتوسطة المترابطة. هذه المسارات المترابطة ضرورية لأداء المادة في تطبيقات النقل أو التخزين.

تعظيم مساحة السطح المحددة

تعتبر إزالة القالب مسؤولة بشكل مباشر عن مساحة السطح العالية للمادة.

وفقًا للبيانات المتعلقة بالكربون المسامي المضاف إليه النيتروجين (RMF)، فإن هذه العملية ضرورية لتحقيق مساحة سطح محددة تصل إلى 1008.6 متر مربع/جرام. بدون إزالة كاملة للسيليكا، ستظل هذه الأسطح الداخلية غير متاحة.

ضرورة المدة والصيانة

ضمان الذوبان الكامل

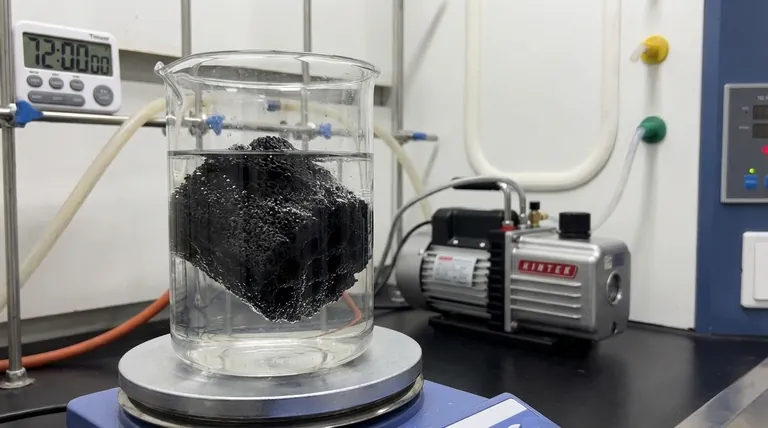

تتطلب العملية نقع المادة لمدة ثلاثة أيام.

هذه المدة الممتدة ليست اعتباطية؛ إنها توفر وقتًا كافيًا للمحلول القلوي للتغلغل في المصفوفة والتفاعل مع كل جزء من قالب السيليكا. يؤدي تقصير هذا الإطار الزمني إلى خطر ترك بقايا سيليكا، والتي من شأنها أن تسد المسام وتقلل مساحة السطح.

الحفاظ على الفعالية الكيميائية

يتضمن البروتوكول الاستبدال الدوري لمحلول هيدروكسيد الصوديوم خلال فترة النقع لمدة ثلاثة أيام.

مع ذوبان السيليكا، يمكن أن يصبح المحلول مشبعًا، مما يقلل من معدل التفاعل. يضمن تحديث المحلول بقاء عامل الحفر بتركيز عالٍ بما يكفي لدفع عملية الذوبان إلى الاكتمال.

فهم المقايضات

كفاءة العملية مقابل الجودة

المقايضة الأكثر أهمية في هذه الطريقة هي كفاءة الوقت.

تمثل خطوة الغمر لمدة ثلاثة أيام عنق زجاجة كبير في إنتاجية التصنيع. ومع ذلك، فإن تخطي هذه الخطوة أو تقصيرها يضر بشكل مباشر بجودة شبكة المسام.

استهلاك الموارد

يزيد متطلب الاستبدال الدوري للمحلول من استهلاك المواد الكيميائية.

يضمن هذا الأداء الأمثل ولكنه يضيف إلى تكلفة المواد ومتطلبات إدارة النفايات لعملية الإنتاج مقارنة بطرق الغسيل الفردي.

اتخاذ القرار الصحيح لهدفك

عند تحسين تحضير هياكل الكربون المسامي، ضع في اعتبارك ما يلي:

- إذا كان تركيزك الأساسي هو تعظيم مساحة السطح: يجب عليك الالتزام الصارم ببروتوكول الحفر طويل الأمد متعدد الأيام لضمان إزالة 100٪ من قالب السيليكا.

- إذا كان تركيزك الأساسي هو سرعة العملية: ستحتاج إلى استكشاف عوامل حفر بديلة أو تركيزات أعلى، ولكن كن على علم بأن تقليل الوقت غالبًا ما يؤدي إلى بقايا من مادة القالب وانخفاض في ترابط المسام.

في النهاية، يعد العلاج طويل الأمد بهيدروكسيد الصوديوم هو الخطوة الحاسمة التي تحول مركبًا كثيفًا إلى مادة وظيفية عالية الأداء وعالية المساحة السطحية.

جدول ملخص:

| الميزة | متطلبات الغمر في هيدروكسيد الصوديوم | التأثير على الكربون المسامي |

|---|---|---|

| عامل الحفر | هيدروكسيد الصوديوم (NaOH) القوي | يذيب قوالب SiO2 بشكل انتقائي دون إتلاف إطار الكربون |

| المدة | نقع ممتد لمدة 3 أيام | يضمن الاختراق الكامل والذوبان للهياكل الداخلية |

| نتيجة المسام | شبكات مترابطة | ينشئ مسامًا دقيقة ومتوسطة ضرورية للنقل/التخزين |

| مساحة السطح | إزالة عالية الكفاءة | يحقق مساحات سطح محددة تصل إلى 1008.6 متر مربع/جرام |

| الصيانة | استبدال دوري للمحلول | يمنع التشبع ويحافظ على معدلات تفاعل كيميائي عالية |

قم بتعظيم أداء موادك مع KINTEK

المعالجة الكيميائية الدقيقة هي المفتاح لإطلاق الإمكانات الكاملة لهياكل الكربون المسامي الخاصة بك. مدعومة بالبحث والتطوير والتصنيع المتخصصين، تقدم KINTEK معدات مختبرية عالية الأداء بما في ذلك أنظمة الأفران الصهرية، والأنابيب، والدوارة، والفراغية، وأنظمة ترسيب البخار الكيميائي (CVD) - كلها قابلة للتخصيص بالكامل لتلبية احتياجاتك الفريدة للمعالجة بدرجات الحرارة العالية والكيميائية.

سواء كنت تقوم بتحسين بروتوكول حفر السيليكا الخاص بك أو توسيع نطاق تخليق الكربون، فإن خبراءنا الفنيين هنا لتقديم الأدوات الدقيقة التي تحتاجها. اتصل بنا اليوم لتعزيز كفاءة مختبرك!

دليل مرئي

المراجع

- Qi Chen, Licheng Ling. Enhanced Electrochemical Performance of Dual-Ion Batteries with T-Nb2O5/Nitrogen-Doped Three-Dimensional Porous Carbon Composites. DOI: 10.3390/molecules30020227

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن الغلاف الجوي الهيدروجيني الخامل المتحكم به بالنيتروجين الخامل

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

يسأل الناس أيضًا

- ما هي العوامل التي يجب مراعاتها عند اختيار فرن بناءً على خصائص المادة؟ ضمان المعالجة الحرارية المثلى

- كيف ينظم قناع رقائق الألومنيوم درجة الحرارة في عملية المنطقة العائمة؟ تحسين دقة نمو البلورات

- ما هي مزايا التلبيد بالبلازما الشرارية (SPS) في لحام الانتشار؟ الدقة في الانتشار الذري

- كيف يسهل إضافة RhCl3 تصنيع بلورات RhSeCl؟ افتح نمو البلورات عالية الجودة

- لماذا تعتبر خطوة الطحن الكروي ضرورية لتخليق السيراميك NN-10ST؟ تحقيق تكوين طور عالي النقاء

- كيف يحسن التخلص من أغشية الأكاسيد المزدوجة عملية التقادم الزائد T7؟ اكتشف ليونة فائقة في سبائك الألومنيوم

- ما هو الدور الذي يلعبه نظام التفريغ في تنظيم طول تفرعات أكسيد الزنك؟ إتقان الدقة في الهياكل النانوية

- كيف يؤثر التكليس في الفرن على التشكل المجهري لمواد الكاولين الحفازة؟ تعزيز مساحة السطح والمسامية