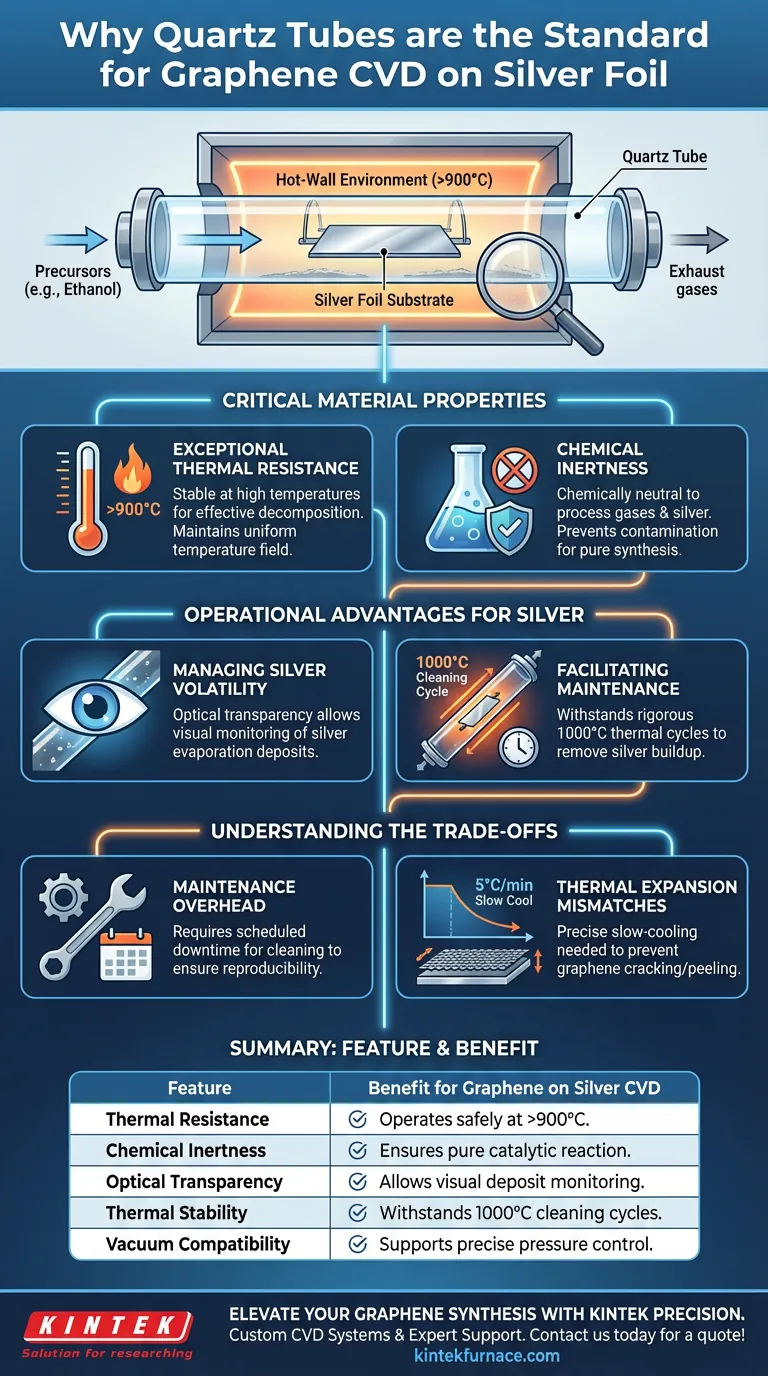

يُعد اختيار أنبوب الكوارتز كغرفة تفاعل لتخليق الجرافين على الفضة مدفوعًا بقدرة المادة الفريدة على الحفاظ على سلامتها الهيكلية وحيادها الكيميائي في البيئات القاسية. إنه يدعم درجات حرارة النمو اللازمة التي تتجاوز 900 درجة مئوية مع بقائه خاملًا كيميائيًا لكل من غازات الهيدروكربون ورقائق الفضة التفاعلية.

الخلاصة الأساسية: الكوارتز هو المعيار لترسيب البخار الكيميائي (CVD) لأنه يخلق بيئة "جدار ساخن" تعزل التفاعل حراريًا وكيميائيًا. إنه يتحمل الحرارة العالية دون تلويث الركيزة الفضية ويوفر الشفافية البصرية المطلوبة لمراقبة وتنظيف المنتجات الثانوية لتبخر الفضة.

خصائص المواد الحرجة

مقاومة حرارية استثنائية

يتطلب نمو الجرافين عالي الجودة على الفضة بيئة دقيقة ذات درجة حرارة عالية. تُختار أنابيب الكوارتز لأنها تمتلك نقطة انصهار عالية جدًا، مما يسمح لها بالعمل بأمان عند درجات حرارة تتجاوز 900 درجة مئوية.

هذا الاستقرار الحراري ضروري لأنظمة CVD ذات "الجدار الساخن". يسمح الكوارتز للنظام بالحفاظ على مجال درجة حرارة ثابت وموحد، وهو أمر بالغ الأهمية لتحليل المواد الأولية مثل بخار الإيثانول بفعالية.

خمول كيميائي

النقاء أمر بالغ الأهمية في تخليق الجرافين. الكوارتز خامل كيميائيًا، مما يعني أنه لا يتفاعل مع غازات العملية أو الرقاقة المعدنية، بغض النظر عن ظروف درجة الحرارة أو الضغط.

يضمن هذا أن التفاعل التحفيزي بين مصدر الكربون والركيزة الفضية يحدث دون تدخل. يعمل الأنبوب فقط كوعاء، مما يمنع الشوائب من التسرب إلى منطقة التفاعل والإضرار بجودة الجرافين.

مزايا تشغيلية للركائز الفضية

إدارة تطاير الفضة

تمثل الفضة تحديًا خاصًا في عمليات CVD بسبب ضغط بخارها العالي. عند درجات حرارة النمو، تميل الفضة إلى التبخر والترسب على الأجزاء الأكثر برودة من غرفة التفاعل.

تُعد شفافية أنبوب الكوارتز ميزة وظيفية كبيرة هنا. إنها تسمح للمشغلين بتحديد هذه الرواسب الفضية على جدران الأنبوب بصريًا، مما يضمن عدم مرور التراكم دون أن يلاحظه أحد.

تسهيل صيانة المعدات

نظرًا لأن رواسب الفضة لا مفر منها، يجب تنظيف غرفة التفاعل بانتظام لضمان قابلية تكرار التجربة. الكوارتز قوي بما يكفي للخضوع لدورات تنظيف حرارية صارمة.

لإزالة تراكم الفضة، يمكن تسخين الأنبوب إلى 1000 درجة مئوية لمدة 30 دقيقة تقريبًا في الهواء أو تدفق الهيدروجين والأرجون. فقط مادة ذات مقاومة للصدمات الحرارية مثل الكوارتز يمكنها تحمل دورات التسخين والتبريد المتكررة هذه دون فشل.

فهم المفاضلات

عبء الصيانة

بينما يتعامل الكوارتز مع العملية بشكل جيد، فإن ضغط البخار العالي للفضة يخلق عبئًا متكررًا للصيانة. ستتراكم رواسب الفضة على الجدران الداخلية بمرور الوقت.

يتطلب هذا وقت توقف مجدول لخطوات التنظيف الحراري المذكورة أعلاه. إذا تم تخطي هذه الصيانة، تتدهور قابلية تكرار بيئة التفاعل، مما قد يغير الملف الحراري أو يدخل ملوثات في عمليات التشغيل اللاحقة.

عدم تطابق التمدد الحراري

بينما يكون أنبوب الكوارتز نفسه مستقرًا، تتمدد الركيزة الفضية الداخلية وتنكمش بمعدل مختلف عن طلاء الجرافين.

هذا ليس عيبًا في الكوارتز، بل هو تحدٍ للنظام. يتطلب التحكم المبرمج الدقيق لفرن الأنبوب — مثل التبريد البطيء بمعدل 5 درجات مئوية في الدقيقة — للتخفيف من الإجهاد الحراري ومنع تشقق الجرافين أو تقشره أثناء مرحلة التبريد.

اتخاذ القرار الصحيح لهدفك

لتعظيم فعالية عملية CVD الخاصة بك، ضع في اعتبارك ما يلي بناءً على أهدافك المحددة:

- إذا كان تركيزك الأساسي هو قابلية تكرار التجربة: الالتزام الصارم بدورة التنظيف الحراري عند 1000 درجة مئوية إلزامي لإزالة رواسب الفضة بين العمليات.

- إذا كان تركيزك الأساسي هو استمرارية الفيلم: استخدم الطبيعة القابلة للبرمجة لفرن الأنبوب لتطبيق استراتيجيات التبريد البطيء التي تمنع الصدمة الحرارية بين الفضة والجرافين.

يعتمد النجاح في ترسيب بخار كيميائي للجرافين على الفضة على الاستفادة من استقرار الكوارتز للتحكم الصارم في البيئة الحرارية مع إدارة نشطة لتطاير الركيزة.

جدول ملخص:

| الميزة | الفائدة لترسيب بخار كيميائي للجرافين على الفضة |

|---|---|

| المقاومة الحرارية | يعمل بأمان عند >900 درجة مئوية لتحليل المواد الأولية. |

| الخمول الكيميائي | يمنع التلوث؛ يضمن تفاعلًا تحفيزيًا نقيًا على الفضة. |

| الشفافية البصرية | يسمح بالمراقبة البصرية لرواسب بخار الفضة على جدران الأنبوب. |

| الاستقرار الحراري | يتحمل دورات التنظيف عند 1000 درجة مئوية لإزالة تراكم الفضة. |

| التوافق مع التفريغ | يدعم التحكم الدقيق في الضغط لنمو أفلام عالية الجودة. |

ارتقِ بتخليق الجرافين الخاص بك مع دقة KINTEK

هل تتطلع إلى تحسين عمليات CVD الخاصة بك؟ مدعومة بالبحث والتطوير الخبير والتصنيع عالمي المستوى، تقدم KINTEK أنظمة عالية الأداء من نوع Muffle و Tube و Rotary و Vacuum و CVD مصممة خصيصًا لأبحاث المواد المتقدمة. سواء كنت بحاجة إلى فرن كوارتز قياسي أو نظام قابل للتخصيص بالكامل لتطبيقات درجات الحرارة العالية الفريدة، فإن فريق الهندسة لدينا هنا لدعم نجاح مختبرك.

ضاعف إمكانات بحثك — اتصل بنا اليوم للحصول على عرض أسعار مخصص!

دليل مرئي

المراجع

- Hikaru Iwatani, Fumihiko Maeda. Graphene Synthesis on Silver Foil by Chemical Vapor Deposition Using Ethanol. DOI: 10.1380/ejssnt.2025-026

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هو تكوين أفران الترسيب الكيميائي للبخار؟ افتح الباب أمام ترسيب الأغشية الرقيقة بدقة

- ما هو الغرض من التكوين الأنبوبي المزدوج المتداخل في نظام ترسيب البخار الكيميائي (CVD)؟ تحسين نتائج تخليق TB-MoS2

- كيف تتم معالجة أغشية نيتريد البورون السداسي (h-BN) باستخدام أفران الأنابيب للترسيب الكيميائي للبخار (CVD)؟ تحسين النمو للمواد ثنائية الأبعاد عالية الجودة

- ما هي التطبيقات الأساسية لأفران الترسيب الكيميائي للبخار (CVD)؟ اكتشف الأغشية الرقيقة عالية الأداء لصناعتك

- لماذا نستخدم الأرجون والهيدروجين لترسيب الأغشية الرقيقة من كبريتيد المنغنيز (MnS)؟ تحقيق نتائج تخليق عالية النقاء

- ما هو الترسيب الكيميائي للبخار (CVD) وما هي الصناعات التي تستفيد منه؟ أطلق العنان لهندسة المواد على المستوى الذري

- ما هي التفاعلات العامة لترسيب المعادن والسيراميك في الترسيب الكيميائي للبخار (CVD)؟ مفاتيح العمليات الرئيسية للحصول على أغشية رقيقة فائقة الجودة

- كيف تساهم مستشعرات الغاز إنترنت الأشياء والمشفّرات التلقائية في سلامة أفران الترسيب الكيميائي للبخار (CVD)؟ تعزيز سلامة و مراقبة خطوط الأنابيب