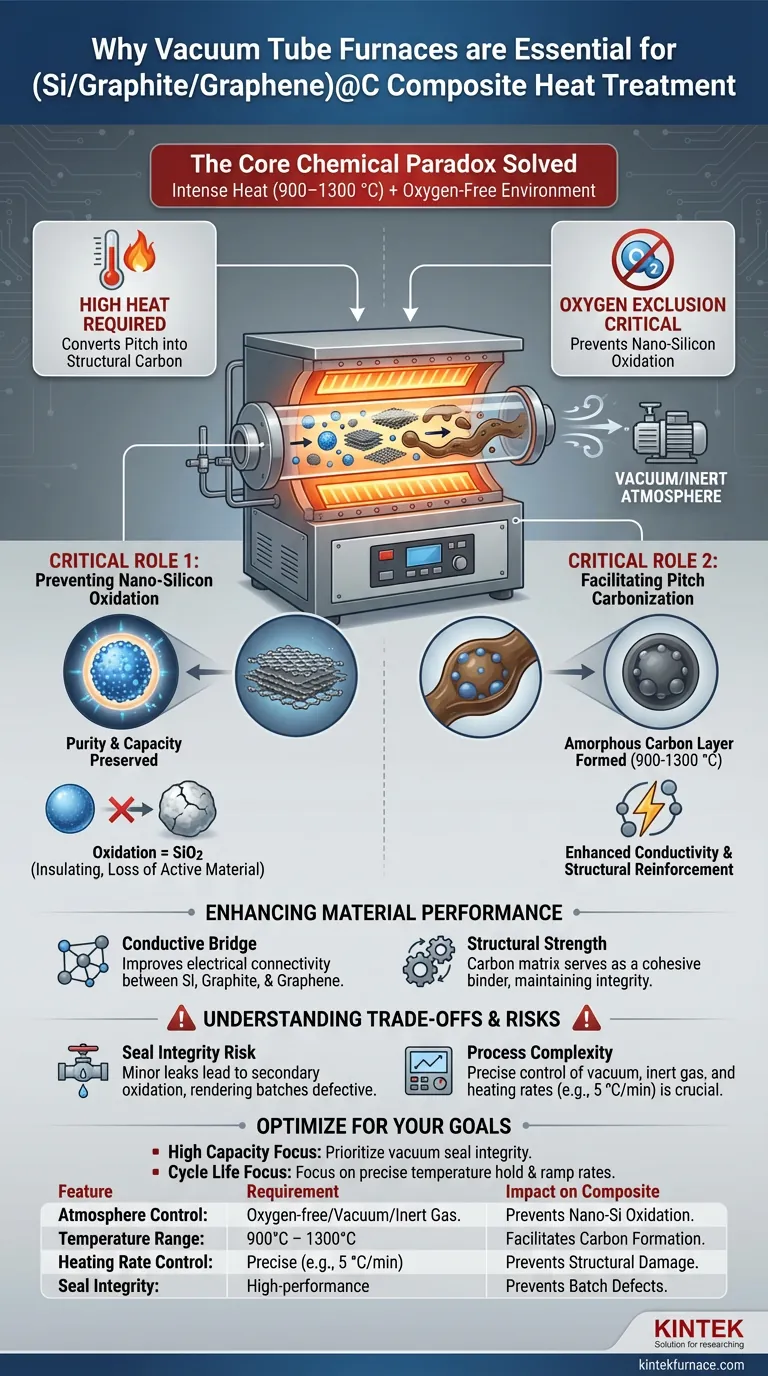

الضرورة الأساسية لاستخدام فرن أنبوبي فراغي في معالجة مركبات (Si/graphite/graphene)@C هي إنشاء بيئة خالية تمامًا من الأكسجين عند درجات حرارة عالية (عادةً حوالي 1000 درجة مئوية). تسمح هذه البيئة المحددة بالتحلل الكيميائي وكربنة سلائف القار إلى طبقة كربون موصلة مع منع الأكسدة الكارثية لجزيئات السيليكون النانوية شديدة التفاعل في نفس الوقت.

الفكرة الأساسية يحل الفرن الأنبوبي الفراغي مفارقة كيميائية حرجة: فهو يوفر الحرارة الشديدة اللازمة لتحويل القار إلى كربون هيكلي، ولكنه يستبعد بشكل صارم الأكسجين الذي من شأنه أن يدمر السعة الكهروكيميائية للسيليكون أثناء نفس عملية التسخين.

الدور الحاسم للبيئة الفراغية

منع أكسدة السيليكون النانوي

المكون الأكثر حساسية في هذا المركب هو السيليكون النانوي. السيليكون شديد التفاعل مع الأكسجين عند درجات حرارة مرتفعة. بدون فراغ أو جو خامل تمامًا، ستؤدي الحرارة العالية اللازمة للمعالجة إلى تفاعل السيليكون مع الأكسجين، مكونًا ثاني أكسيد السيليكون (SiO2).

هذه الأكسدة ضارة لأنها تنشئ طبقة عازلة وتستهلك مادة السيليكون النشطة. من خلال الحفاظ على الفراغ أو تدفق غاز خامل، يحافظ الفرن على نقاء السعة النظرية للسيليكون، مما يضمن بقاءه نشطًا كهروكيميائيًا.

تسهيل كربنة القار

يستخدم المركب سلف القار المغلف على أسطح الجسيمات. لكي يعمل هذا القار بفعالية، يجب أن يخضع لعملية تحلل وكربنة.

يتطلب هذا التحول الكيميائي درجات حرارة تتراوح عادةً بين 900 و 1300 درجة مئوية (غالبًا حوالي 1000 درجة مئوية). يوفر الفرن الأنبوبي الفراغي الظروف الحرارية الدقيقة اللازمة لتحليل القار، وإزالة العناصر غير الكربونية وترك بقايا كربون قوية.

تعزيز أداء المواد

تكوين طبقة الكربون غير المتبلورة

تؤدي معالجة الحرارة إلى تكوين طبقة كربون غير متبلورة منتظمة حول جسيمات السيليكون والجرافيت والجرافين.

هذه الطبقة ليست مجرد منتج ثانوي؛ إنها مكون وظيفي للمركب. تعمل كجسر موصل، مما يحسن بشكل كبير التوصيل الكهربائي بين أنواع الجسيمات المختلفة (السيليكون والجرافيت والجرافين).

التعزيز الهيكلي

بالإضافة إلى الموصلية، تعزز طبقة الكربون المتولدة في الفرن القوة الهيكلية الإجمالية للمادة المركبة.

خلال عملية الكربنة، يعمل القار كمادة رابطة تتحول إلى مصفوفة كربونية صلبة. يخلق هذا هيكلًا متماسكًا يساعد على استيعاب تغيرات الحجم والحفاظ على السلامة الميكانيكية أثناء الاستخدام.

فهم المفاضلات

خطر سلامة الختم

تعتمد فعالية هذه العملية بالكامل على عزل الحجرة. حتى التسرب الطفيف في الفرن الأنبوبي أو فشل الختم الفراغي يمكن أن يؤدي إلى إدخال كميات ضئيلة من الأكسجين. عند 1000 درجة مئوية، يمكن حتى للضغوط الجزئية المنخفضة للأكسجين أن تؤدي إلى "الأكسدة الثانوية" للسيليكون، مما يجعل الدفعة معيبة.

اتساق العملية مقابل التعقيد

بينما يوفر الفرن الأنبوبي الفراغي اتساقًا ونظافة عالية، إلا أنه يضيف تعقيدًا فيما يتعلق بالتحكم في الجو. غالبًا ما تتطلب العملية توازنًا بين سحب الفراغ وإدخال غاز خامل عالي النقاء (مثل الأرجون) لتسهيل انتقال الحرارة وحماية مصفوفة الكربون. غالبًا ما يكون التحكم الدقيق في معدلات التسخين (على سبيل المثال، 5 درجة مئوية/دقيقة) مطلوبًا لمنع التلف الهيكلي أثناء إطلاق الغاز السريع من القار.

اتخاذ القرار الصحيح لهدفك

لتحقيق أقصى قدر من جودة مادة (Si/graphite/graphene)@C الخاصة بك، قم بمواءمة معلمات الفرن الخاصة بك مع أهداف الأداء المحددة الخاصة بك:

- إذا كان تركيزك الأساسي هو السعة العالية: أعطِ الأولوية لجودة مستوى الفراغ وسلامة الختم لضمان الحد الأدنى المطلق من أكسدة السيليكون النانوي.

- إذا كان تركيزك الأساسي هو دورة الحياة والاستقرار: ركز على دقة أوقات الاحتفاظ بالحرارة ومعدلات التسخين لضمان تكوين طبقة الكربون غير المتبلورة طلاءً موحدًا وسليمًا هيكليًا.

يعتمد النجاح في هذه العملية ليس فقط على الوصول إلى درجات حرارة عالية، ولكن على الاستبعاد المطلق للأكسجين للحفاظ على الكيمياء النشطة للسيليكون.

جدول ملخص:

| الميزة | المتطلب | التأثير على جودة المركب |

|---|---|---|

| التحكم في الجو | خالٍ من الأكسجين / فراغ / غاز خامل | يمنع أكسدة السيليكون النانوي وفقدان السعة |

| نطاق درجة الحرارة | 900 درجة مئوية – 1300 درجة مئوية | يسهل تحلل القار وتكوين الكربون غير المتبلور |

| التحكم في معدل التسخين | دقيق (على سبيل المثال، 5 درجة مئوية/دقيقة) | يمنع التلف الهيكلي أثناء إطلاق الغاز من القار |

| سلامة الختم | أختام فراغية عالية الأداء | يمنع الأكسدة الثانوية وعيوب الدفعة |

ارتقِ ببحثك في المواد مع دقة KINTEK

لا تدع الأكسدة تعرض السعة الكهروكيميائية لمركبك للخطر. مدعومة بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة أنابيب وفراغ وترسيب الأبخرة الكيميائية (CVD) عالية الأداء المصممة لتلبية المتطلبات الصارمة لتخليق (Si/graphite/graphene)@C. توفر أفراننا المختبرية عالية الحرارة القابلة للتخصيص التحكم المطلق في الجو والدقة الحرارية اللازمة لضمان الكربنة الموحدة والسلامة الهيكلية.

هل أنت مستعد لتحسين عملية المعالجة الحرارية الخاصة بك؟ اتصل بنا اليوم لمناقشة احتياجات البحث الفريدة الخاصة بك واكتشاف ميزة KINTEK.

دليل مرئي

المراجع

- Chengyuan Ni, Zhendong Tao. Effect of Graphene on the Performance of Silicon–Carbon Composite Anode Materials for Lithium-Ion Batteries. DOI: 10.3390/ma17030754

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

يسأل الناس أيضًا

- ما هو فرن الأنبوب وكيف يتم تصميمه؟ حقق تسخينًا دقيقًا وموحدًا لمختبرك

- ما هي الميزات الرئيسية لفرن أنبوبي 70 مم؟ أطلق العنان للدقة العالية لدرجة الحرارة في مختبرك

- كيف يمكن تحسين أداء الفرن الأنبوبي العمودي؟تعزيز الكفاءة والدقة

- كيف يختلف الفرن الأنبوبي عن طرق HPHT لـ Fe2B-HS؟ قارن بين الانتشار والسلامة الهيكلية

- كيف تساهم الأفران الأفقية في خفض التكاليف في العمليات الصناعية؟ عزز الكفاءة وخفض التكاليف

- ما هي الظروف البيئية التي يجب أن يوفرها فرن أنبوبي عالي الحرارة لتلبيد مرحلة MAX؟ إرشادات الخبراء

- ما هي الظروف التجريبية المحددة التي يوفرها فرن الأنبوب لدراسة أكسدة التنجستن؟ 800 درجة مئوية هواء ثابت

- ما هي الوظيفة الأساسية لفرن أنبوب الإسقاط في تخصيب خام الحديد؟ فتح الصدمة الحرارية عالية الدقة.