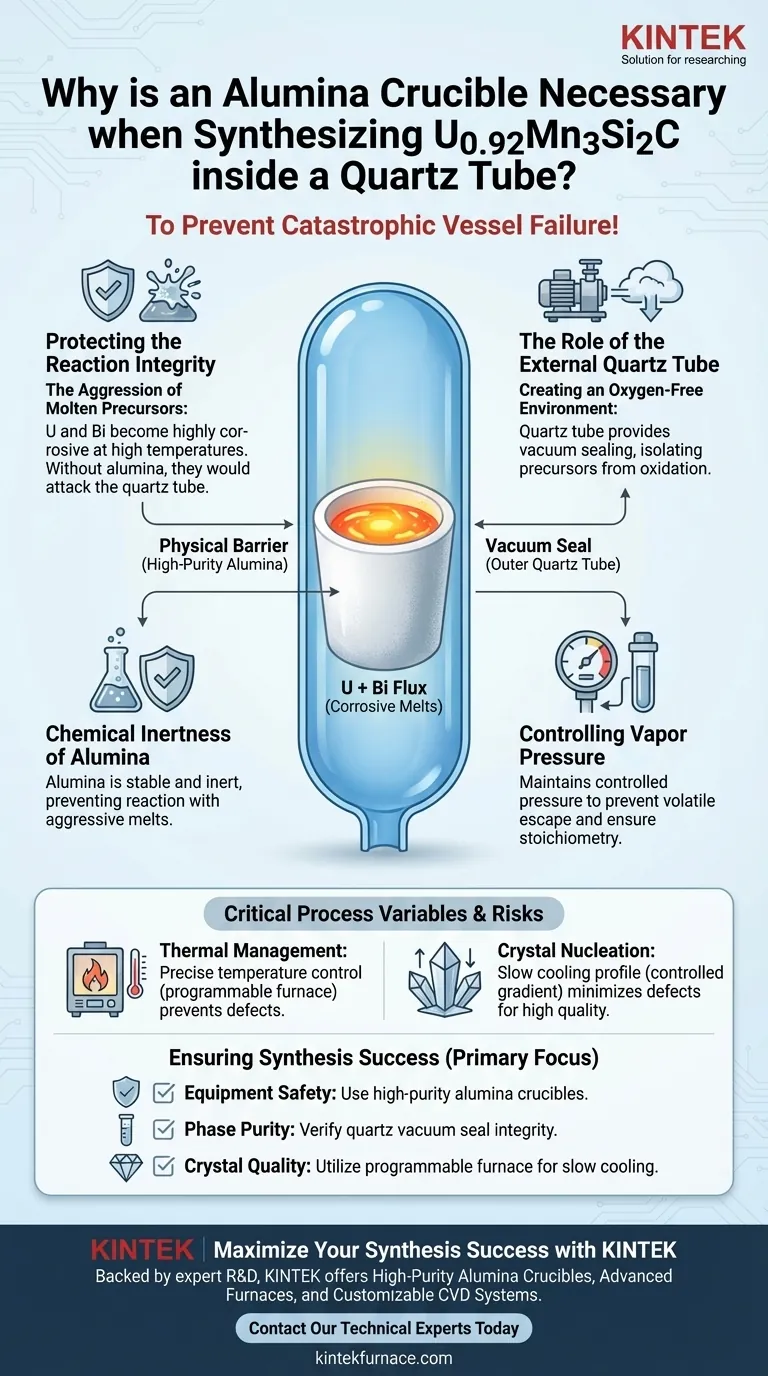

بوتقة الألومينا إلزامية لمنع فشل الوعاء الكارثي. تستخدم عملية التصنيع اليورانيوم المعدني ومصهور البزموت، وكلاهما عدواني كيميائيًا في درجات الحرارة العالية. تعمل بوتقة الألومينا كحاجز مادي، مما يمنع هذه المواد الأولية المنصهرة من الاتصال المباشر بأنبوب الكوارتز، والذي قد يتعرض بخلاف ذلك للتآكل الشديد أو الاختراق في ظل ظروف التفاعل.

يتطلب تصنيع U0.92Mn3Si2C استراتيجية احتواء مزدوجة الطبقة: توفر بوتقة الألومينا الخمول الكيميائي ضد المعادن المنصهرة، بينما يحافظ أنبوب الكوارتز الخارجي على بيئة الفراغ اللازمة.

حماية سلامة التفاعل

التحدي الرئيسي في هذا التصنيع هو إدارة التفاعلية الشديدة للمواد الأولية. توضح الأقسام التالية سبب كون بوتقة الألومينا هي الحل المحدد لهذه المشكلة.

عدوانية المواد الأولية المنصهرة

يتضمن تصنيع U0.92Mn3Si2C اليورانيوم المعدني ومصهور البزموت.

عند درجات الحرارة المرتفعة المطلوبة لهذا التفاعل، تصبح هذه العناصر شديدة التآكل. إذا سُمح لها بملامسة التركيب السيليكاتي لأنبوب الكوارتز القياسي، فإن الخليط المنصهر سيهاجم الجدران، مما يؤدي إلى النقش أو التشقق أو اختراق كامل للوعاء.

الخمول الكيميائي للألومينا

يتم اختيار الألومينا عالية النقاء خصيصًا لمقاومتها لهذا النوع من الهجوم الكيميائي.

تظل مستقرة وخاملة حتى عند ملامستها لفترات طويلة للمصهورات العدوانية مثل اليورانيوم والبزموت. من خلال وضع المواد المتفاعلة داخل بوتقة الألومينا، فإنك تضمن أن وعاء الاحتواء لا يصبح مشاركًا في التفاعل الكيميائي.

دور أنبوب الكوارتز الخارجي

بينما تتعامل بوتقة الألومينا مع "العمل الشاق" فيما يتعلق بالتآكل الكيميائي، يؤدي أنبوب الكوارتز وظيفة مختلفة وحاسمة بنفس القدر تتعلق بجو التفاعل.

إنشاء بيئة خالية من الأكسجين

أنبوب الكوارتز ضروري لإحكام الفراغ.

المواد الأولية لليورانيوم شديدة الحساسية للأكسدة. يعزل أنبوب الكوارتز بوتقة الألومينا ومحتوياتها عن الغلاف الجوي الخارجي، مما يضمن بيئة مغلقة تمامًا وخالية من الأكسجين.

التحكم في ضغط البخار

يحافظ أنبوب الكوارتز المغلق على ضغط بخار متحكم فيه أثناء التسخين.

هذا النظام المغلق هو شرط مسبق للحفاظ على النسب المولية المطلوبة. بدون هذه البيئة المغلقة، قد تهرب المكونات المتطايرة، مما يغير التوازن الكيميائي ويمنع تكوين U0.92Mn3Si2C النقي الطوري.

متغيرات العملية والمخاطر الحرجة

فهم التفاعل المتبادل بين المواد والمعدات الخاصة بك أمر حيوي لتجنب العيوب.

إدارة الحرارة

يعد التحكم الدقيق في درجة الحرارة بنفس أهمية اختيار المواد.

يتيح استخدام فرن صندوقي قابل للبرمجة إدارة معدلات التسخين وأوقات الثبات. يمنع هذا التحكم تقلبات درجة الحرارة التي يمكن أن تؤدي إلى عيوب بلورية أو تكوين أطوار ثانوية.

تنوّي البلورات

يحدد ملف التبريد جودة بلوراتك الأحادية.

يضمن التحكم الدقيق في تدرج درجة الحرارة أن تترسب نوى البلورات ببطء تحت مستويات تشبع مناسبة. هذا النمو البطيء ضروري لتقليل العيوب وتحقيق السلامة الهيكلية المطلوبة للمنتج النهائي.

ضمان نجاح التصنيع

اختيار المواد في هذا التصنيع ليس عشوائيًا؛ إنه قرار محسوب لموازنة العدوانية الكيميائية مع التحكم في الغلاف الجوي.

- إذا كان تركيزك الأساسي هو سلامة المعدات: تأكد من استخدام بوتقات ألومينا عالية النقاء لمنع المصهور المتآكل من اختراق الاحتواء وإتلاف الفرن الخاص بك.

- إذا كان تركيزك الأساسي هو نقاء الطور: تحقق من سلامة ختم فراغ الكوارتز لمنع الأكسدة والحفاظ على النسب المولية الصارمة أثناء التفاعل.

- إذا كان تركيزك الأساسي هو جودة البلورات: استخدم فرنًا قابلاً للبرمجة لفرض ملفات تبريد بطيئة، مما يضمن ترسيب النوى دون عيوب.

من خلال عزل المصهور المسبب للتآكل في الألومينا مع الحفاظ على فراغ في الكوارتز، فإنك تخلق البيئة الوحيدة التي يمكن أن يتكون فيها U0.92Mn3Si2C بنجاح.

جدول ملخص:

| المكون | الدور في التصنيع | الفائدة الرئيسية |

|---|---|---|

| بوتقة الألومينا | وعاء التفاعل الداخلي | الخمول الكيميائي ضد المعادن/المصهورات المسببة للتآكل |

| أنبوب الكوارتز | الاحتواء الخارجي | يوفر ختم فراغ ويمنع الأكسدة |

| اليورانيوم المعدني | المادة المتفاعلة النشطة | شديد التفاعل؛ يتطلب حماية الألومينا |

| مصهور البزموت | وسط المذيب | عدواني في درجات الحرارة العالية؛ يتم احتواؤه بأمان بواسطة الألومينا |

| ختم الفراغ | التحكم في الغلاف الجوي | يحافظ على النسب المولية ويمنع التلوث |

عزز نجاح التصنيع الخاص بك مع KINTEK

يتطلب تصنيع المواد بدقة مثل U0.92Mn3Si2C معدات يمكنها تحمل البيئات الكيميائية القاسية والحفاظ على تحكم صارم في الغلاف الجوي. توفر KINTEK الأدوات عالية الأداء التي تحتاجها لمنع فشل الوعاء وضمان نقاء الطور.

مدعومين بالبحث والتطوير والتصنيع المتخصصين، نقدم مجموعة شاملة من حلول المختبرات بما في ذلك:

- بوتقات الألومينا والسيراميك عالية النقاء لاحتواء المصهورات المسببة للتآكل.

- أفران متقدمة من نوع Muffle و Tube و Vacuum للإدارة الحرارية الدقيقة.

- أنظمة CVD ودرجات الحرارة العالية القابلة للتخصيص المصممة خصيصًا لاحتياجات البحث الفريدة الخاصة بك.

لا تخاطر بسلامة تجربتك - ثق بأخصائيي المختبرات في KINTEK لتوفير المتانة والدقة التي يستحقها بحثك.

دليل مرئي

المراجع

- Hope A. Long, Vladislav V. Klepov. Synthesis of U<sub>0.92</sub>Mn<sub>3</sub>Si<sub>2</sub>C Using Organic Carbon Source. DOI: 10.1002/zaac.202500047

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه البوتقة الخزفية في تجارب زيادة الوزن بالأكسدة لسبائك Ti-V-Cr؟ ضمان دقة البيانات

- كيف يُستخدم نظام مضخة التفريغ لمحاكاة ظروف التغويز على ارتفاعات عالية؟ محاكاة مستويات ضغط 3000 متر

- ما هو دور أنابيب الكوارتز في تصنيع أشباه الموصلات؟ ضرورية لعمليات النقاء ودرجات الحرارة العالية

- هل يمكن تخصيص أنابيب أفران الألومينا الخزفية لتطبيقات محددة؟حلول مصممة خصيصًا لدرجات الحرارة العالية لمختبرك

- ما هو دور رقائق الذهب (Au) أو البلاتين (Pt) أو البلاتين والإيريديوم (Pt-Ir) في تجارب صهر السيليكات؟

- ما هي وظيفة مكونات الأنابيب وصمامات الفراشة في نظام الكربنة متعدد الأفران؟ زيادة التحكم

- لماذا تُستخدم البواتق المصنوعة من الألومينا في نيترة ألكوكسيد التيتانيوم؟ ضمان نتائج تخليق عالية النقاء

- كيف تتم عملية التفريغ باستخدام مضخة تفريغ بالماء المتداول؟ أتقن تقنية الحلقة السائلة