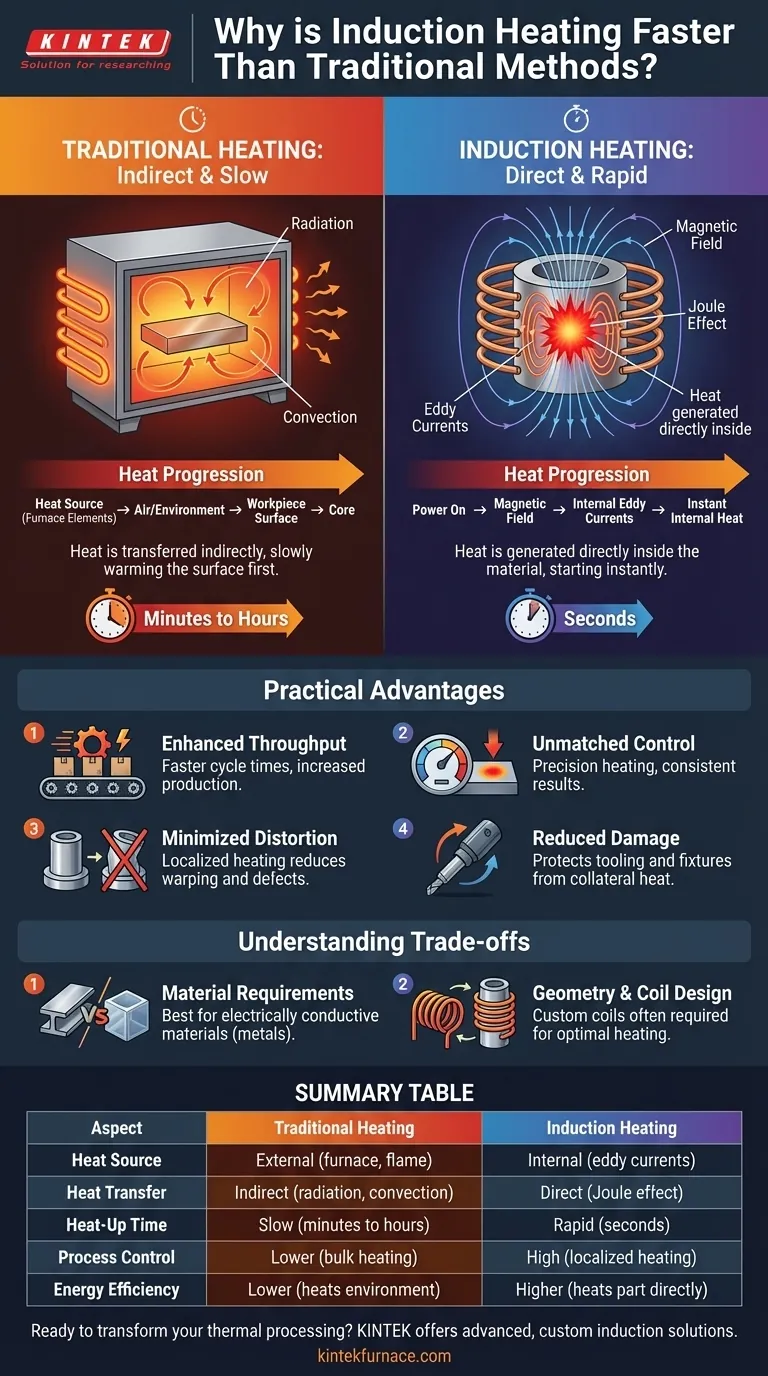

في جوهره، التسخين بالحث أسرع لأنه يولد الحرارة مباشرة داخل المادة التي تريد تسخينها. على عكس الطرق التقليدية التي يجب أن تسخن البيئة المحيطة أولاً ثم تنقل تلك الحرارة إلى سطح الجسم، يستخدم الحث مجالًا مغناطيسيًا لإنشاء تيارات كهربائية داخلية، مما يؤدي إلى حرارة فورية ومستهدفة من الداخل.

يكمن الاختلاف الأساسي في طريقة توصيل الحرارة. التسخين التقليدي غير مباشر وبطيء، ويعتمد على الحمل الحراري والإشعاع. التسخين بالحث مباشر وسريع، ويحول قطعة العمل بفعالية إلى عنصر تسخين خاص بها.

المبدأ: نقل الطاقة المباشر مقابل غير المباشر

ميزة السرعة في التسخين بالحث ليست تفصيلاً ثانويًا؛ إنها نتيجة لعملية فيزيائية مختلفة جوهريًا مقارنة بالأفران التقليدية.

كيف تعمل الأفران التقليدية: التسخين غير المباشر

تعمل الطرق التقليدية، مثل أفران الغاز أو المقاومة الكهربائية، على مبادئ الحمل الحراري والإشعاع.

أولاً، يجب أن تسخن عناصر التسخين أو الشعلات في الفرن نفسها. ثم تشع الحرارة وتسخن الهواء أو الجو داخل الفرن (الحمل الحراري). أخيرًا، ينقل هذا الجو الساخن الطاقة ببطء إلى سطح قطعة العمل، والتي يجب بعد ذلك أن توصل تلك الحرارة نحو جوهرها. هذه العملية متعددة الخطوات بطيئة وغير فعالة بطبيعتها، حيث يتم إهدار كمية كبيرة من الطاقة في تسخين جدران الفرن والهواء، وليس فقط الجزء.

كيف يعمل التسخين بالحث: التسخين المباشر

يتجاوز الحث النقل البطيء وغير المباشر للطاقة. يستخدم تيارًا كهربائيًا مترددًا يمر عبر ملف نحاسي لإنشاء مجال مغناطيسي قوي وسريع التغير.

عندما توضع قطعة عمل موصلة (مثل قطعة من الفولاذ) داخل هذا المجال، يحفز المجال تيارات كهربائية، تُعرف باسم التيارات الدوامية، لتتدفق داخل المادة. تولد المقاومة الطبيعية للمادة لتدفق هذه التيارات حرارة شديدة وفورية - وهي ظاهرة تُعرف باسم تأثير جول. تتولد الحرارة داخل الجزء نفسه، ولا تُنقل إليه من مصدر خارجي.

التأثير الفوري على وقت التسخين

نظرًا لأن توليد الحرارة فوري وداخلي، فإن الوقت اللازم لرفع درجة حرارة المادة إلى الدرجة المطلوبة يقل بشكل كبير. لا داعي لانتظار تسخين الفرن مسبقًا أو لانتظار الحمل الحراري لتسخين سطح المكون ببطء. يبدأ التسخين لحظة تشغيل الطاقة.

المزايا العملية للتسخين السريع والمباشر

هذه السرعة لا تتعلق فقط بتوفير الوقت؛ إنها تخلق سلسلة من تحسينات العملية التي غالبًا ما تكون أكثر قيمة من توفير الوقت وحده.

زيادة الإنتاجية المعززة

المنفعة الأكثر وضوحًا هي أوقات الدورات الأسرع. يمكن غالبًا إكمال العمليات التي قد تستغرق عدة دقائق أو حتى ساعات في الفرن في ثوانٍ باستخدام الحث، مما يؤدي إلى زيادة كبيرة في الإنتاج.

تحكم واتساق لا مثيل لهما في العملية

يمكن التحكم في المجال المغناطيسي بدقة بالغة. وهذا يسمح بتسخين مناطق محددة جدًا من الجزء دون التأثير على المناطق المجاورة. يؤدي هذا التسخين الموضعي، جنبًا إلى جنب مع القدرة على التشغيل/الإيقاف الفوري، إلى اتساق فائق من جزء إلى آخر.

تقليل تشوه الأجزاء وجودة أعلى

نظرًا لأن التسخين سريع وموضعي للغاية، يظل باقي المكون باردًا. وهذا يقلل من خطر التشوه الحراري، والالتواء، والعيوب الأخرى التي يمكن أن تحدث عند تسخين جزء كامل ببطء. والنتيجة هي منتج نهائي عالي الجودة مع إجهاد أقل للمادة.

تقليل الضرر الذي يلحق بالأدوات والتجهيزات

من خلال تسخين قطعة العمل المستهدفة فقط بدقة، يتجنب الحث الضرر الحراري الجانبي الشائع في الطرق القائمة على الفرن. وهذا يطيل عمر الرقصات والتجهيزات ومكونات الماكينة الأخرى القريبة من منطقة التسخين.

فهم المقايضات

على الرغم من قوته، فإن التسخين بالحث ليس حلاً عالميًا. تعتمد فعاليته على عوامل محددة.

متطلبات المواد

يعمل الحث بشكل أفضل مع المواد الموصلة للكهرباء، وخاصة المعادن. تسخين المواد غير الموصلة مثل البلاستيك أو السيراميك بالحث غير ممكن بدون استخدام "مستقبل" موصل ليعمل كوسيط.

الهندسة وتصميم الملف

تعتمد كفاءة التسخين بالحث بشكل كبير على شكل ملف الحث بالنسبة للجزء. غالبًا ما يتطلب الأمر ملفًا مخصصًا لتحقيق التسخين الأمثل لهندسة معينة، مما يجعله أقل من حل "مقاس واحد يناسب الجميع" مقارنة بالفرن.

اتخاذ الخيار الصحيح لهدفك

لتحديد ما إذا كان الحث مناسبًا، يجب عليك تقييمه مقابل هدفك الأساسي للعملية.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة: توفر أوقات الدورات الأقصر بشكل كبير في الحث مسارًا مباشرًا لزيادة الإنتاجية والمخرجات.

- إذا كان تركيزك الأساسي هو الدقة وجودة الأجزاء: التسخين الموضعي والمتحكم فيه بالحث لا مثيل له في تقليل التشوه وتحقيق نتائج متسقة في تطبيقات مثل التصليد أو اللحام بالنحاس.

- إذا كان تركيزك الأساسي هو كفاءة الطاقة: تهدر طريقة التسخين المباشر بالحث القليل جدًا من الطاقة، مما يؤدي إلى تكاليف تشغيلية أقل بكثير على المدى الطويل مقارنة بالأفران التي تعمل باستمرار.

فهم مبدأ توليد الحرارة المباشر والداخلي هو المفتاح للاستفادة من الحث لمعالجة حرارية أسرع وأكثر دقة وكفاءة.

جدول الملخص:

| الجانب | التسخين التقليدي | التسخين بالحث |

|---|---|---|

| مصدر الحرارة | خارجي (فرن، لهب) | داخلي (تيارات دوامية) |

| نقل الحرارة | غير مباشر (إشعاع، حمل حراري) | مباشر (تأثير جول) |

| وقت التسخين | بطيء (دقائق إلى ساعات) | سريع (ثوانٍ) |

| التحكم في العملية | أقل (تسخين شامل) | عالي (تسخين موضعي) |

| كفاءة الطاقة | أقل (يسخن البيئة) | أعلى (يسخن الجزء مباشرة) |

هل أنت مستعد لتحويل معالجتك الحرارية بسرعة ودقة التسخين بالحث؟

في KINTEK، نستفيد من قسم البحث والتطوير الاستثنائي لدينا والتصنيع الداخلي لتقديم حلول متقدمة لدرجات الحرارة العالية مصممة خصيصًا لتحدياتك الفريدة. سواء كان هدفك هو زيادة إنتاجية الإنتاج، أو تحسين جودة الأجزاء، أو تحسين كفاءة الطاقة، يمكن لفريقنا تصميم نظام تسخين بالحث مخصص لتلبية احتياجاتك الدقيقة.

اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تسريع نجاحك.

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

يسأل الناس أيضًا

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية