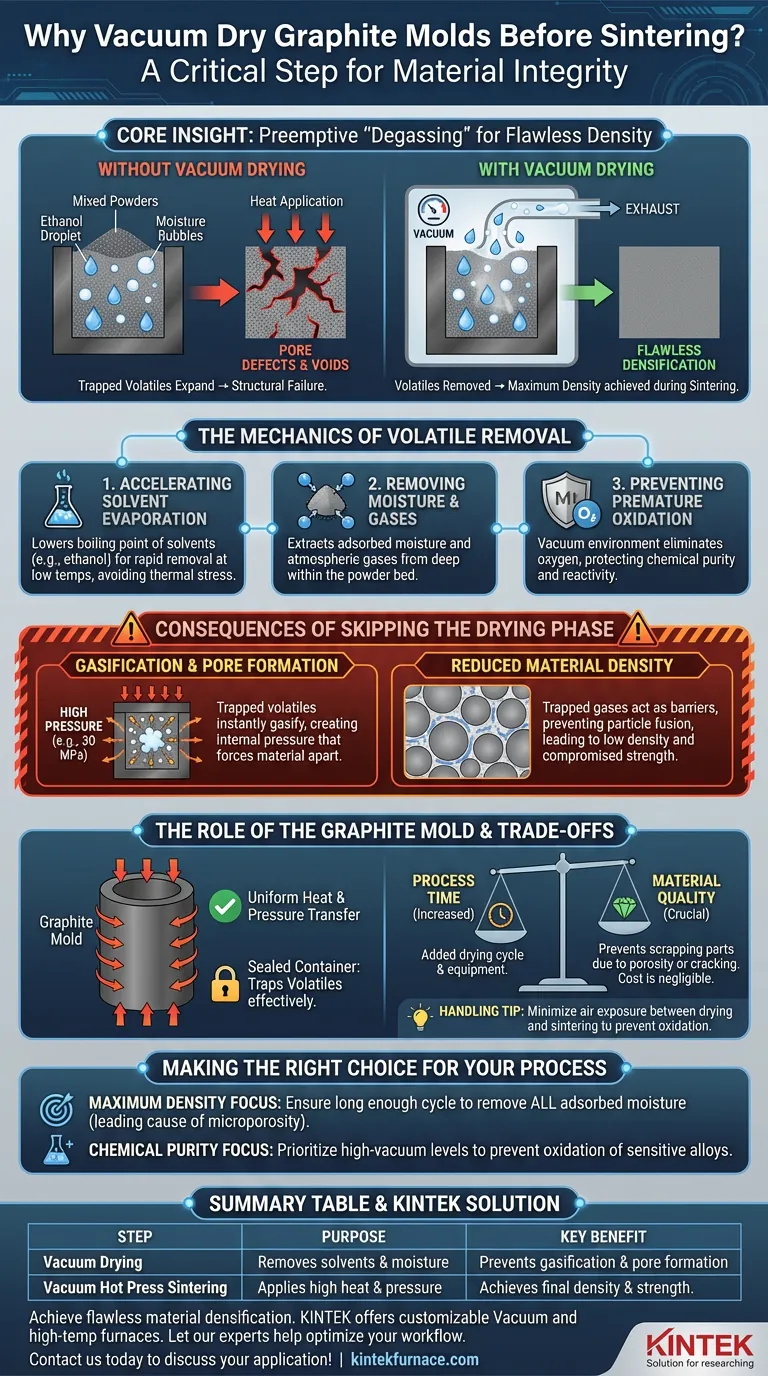

تعد معالجة قوالب الجرافيت التي تحتوي على مساحيق مختلطة في فرن تجفيف بالتفريغ خطوة غير قابلة للتفاوض لضمان سلامة المواد. هذه العملية ضرورية للغاية لإزالة المذيبات المتبقية، مثل الإيثانول، والرطوبة الممتزة التي تم إدخالها أثناء مرحلة الخلط. من خلال القيام بذلك عند درجات حرارة منخفضة تحت التفريغ، فإنك تزيل المكونات المتطايرة التي من شأنها أن تدمر بنية المادة أثناء التلبيد عالي الحرارة.

الفكرة الأساسية: تعمل مرحلة التجفيف بالتفريغ كـ "إزالة غازات" وقائية. إنها تضمن أنه عندما تتعرض المادة في النهاية للحرارة والضغط الشديدين، لا توجد سوائل أو غازات محاصرة لتتوسع، وبالتالي تمنع تكون الفراغات الداخلية وتضمن أن المكون النهائي يحقق أقصى كثافة.

آليات إزالة المواد المتطايرة

تسريع تبخر المذيبات

أثناء عملية الخلط المساعدة، غالبًا ما تستخدم مذيبات مثل الإيثانول لخلط المساحيق. يقلل فرن التجفيف بالتفريغ من نقطة غليان هذه المذيبات. يسمح هذا بالتبخر السريع والشامل عند درجات حرارة أقل، مما يضمن جفاف خليط المسحوق تمامًا دون تعريضه للإجهاد الحراري بشكل سابق لأوانه.

إزالة الرطوبة والغازات الممتزة

بالإضافة إلى مذيبات الخلط، تمتص مساحيق المعادن بطبيعتها الرطوبة وغازات الغلاف الجوي. يستخرج التجفيف بالتفريغ هذه الملوثات من الأعماق العميقة لطبقة المسحوق. هذا أمر بالغ الأهمية لأن كميات ضئيلة من الرطوبة يمكن أن تتفاعل كيميائيًا عند درجات حرارة التلبيد، مما يؤدي إلى تدهور المواد.

منع الأكسدة المبكرة

يمكن أن يؤدي تسخين مساحيق المعادن في وجود الهواء أو الرطوبة إلى أكسدة سطحية فورية. يزيل بيئة التفريغ الأكسجين من الحجرة أثناء تجفيف المسحوق. هذا يحمي النقاوة الكيميائية لمساحيق المعادن، مما يضمن بقائها تفاعلية وجاهزة للربط أثناء مرحلة التلبيد اللاحقة.

عواقب تخطي مرحلة التجفيف

التغويز وتكوين المسام

إذا بقيت المذيبات أو الرطوبة في القالب أثناء التلبيد بالضغط الساخن بالتفريغ، فإنها ستتغويز فورًا عند ارتفاع درجات الحرارة. نظرًا لأن القالب تحت ضغط عالٍ (على سبيل المثال، 30 ميجا باسكال)، فإن هذا الغاز المحاصر ليس لديه مكان للهروب. يؤدي التوسع الناتج إلى ضغط داخلي يدفع المادة بعيدًا، مما يؤدي إلى عيوب المسام والفراغات داخل المركب.

انخفاض كثافة المواد

الهدف الأساسي للضغط الساخن هو التكثيف. تعمل الغازات المحاصرة كحاجز بين الجسيمات، مما يمنعها من الاندماج تمامًا. يؤدي تخطي مرحلة التجفيف حتماً إلى منتج نهائي ذي كثافة منخفضة وقوة ميكانيكية ضعيفة.

دور قالب الجرافيت

نقل موحد للحرارة والضغط

يتم اختيار قوالب الجرافيت لقدرتها على تحمل الضغط الهائل ونقل الحرارة بشكل موحد. ومع ذلك، نظرًا لأنها تعمل كحاوية محكمة الإغلاق تحت الضغط، يمكنها احتجاز المواد المتطايرة بفعالية. يضمن تجفيف المسحوق داخل قالب الجرافيت تثبيت التجميع بالكامل قبل تطبيق القوة بواسطة مكابس الهيدروليك الثقيلة.

فهم المقايضات

وقت العملية مقابل جودة المواد

المقايضة الرئيسية لهذه الخطوة هي زيادة وقت المعالجة الإجمالي. تتطلب إضافة دورة تجفيف بالتفريغ معدات إضافية وتطيل الجدول الزمني للإنتاج. ومع ذلك، فإن تكلفة الوقت هذه ضئيلة مقارنة بتكلفة التخلص من جزء ملبد بسبب المسامية أو التشقق.

المناولة والخدمات اللوجستية

تتطلب حركة قوالب الجرافيت المحملة بين فرن التجفيف والضغط الساخن مناولة دقيقة. بينما يكون الجرافيت قويًا عند درجات الحرارة العالية، يمكن أن يكون هشًا وعرضة للأكسدة إذا تم التعامل معه بشكل غير صحيح في الهواء. يجب على المشغلين تقليل التعرض للهواء بين مراحل التجفيف والتلبيد للحفاظ على فوائد معالجة التفريغ.

اتخاذ القرار الصحيح لعمليتك

إذا كنت تقوم بتحسين سير عمل التلبيد الخاص بك، ففكر فيما يلي فيما يتعلق بالتجفيف بالتفريغ:

- إذا كان تركيزك الأساسي هو أقصى كثافة: تأكد من أن دورة التجفيف بالتفريغ طويلة بما يكفي لإزالة كل الرطوبة الممتزة، حيث أن هذا هو السبب الرئيسي للمسامية الدقيقة.

- إذا كان تركيزك الأساسي هو النقاوة الكيميائية: أعط الأولوية لمستويات التفريغ العالية أثناء التجفيف لمنع أكسدة مساحيق سبائك المعادن الحساسة قبل بدء التلبيد.

في النهاية، مرحلة التجفيف بالتفريغ ليست مجرد خطوة تجفيف؛ إنها الدفاع الأساسي ضد الفشل الهيكلي في المواد المركبة عالية الأداء.

جدول ملخص:

| الخطوة | الغرض | الفائدة الرئيسية |

|---|---|---|

| التجفيف بالتفريغ | يزيل المذيبات (مثل الإيثانول) والرطوبة الممتزة من المساحيق في القالب. | يمنع التغويز وتكوين المسام أثناء التلبيد. |

| التلبيد بالضغط الساخن بالتفريغ | يطبق الحرارة والضغط العاليين لتكثيف خليط المسحوق. | يحقق كثافة المكون النهائي والقوة الميكانيكية. |

| عواقب تخطي التجفيف | تتوسع المواد المتطايرة المحاصرة تحت الحرارة والضغط. | يؤدي إلى فراغات، وكثافة منخفضة، وسلامة مواد ضعيفة. |

حقق تكثيفًا مثاليًا للمواد وتجنب العيوب المكلفة. عملية التجفيف بالتفريغ ضرورية للمواد المركبة عالية الأداء. مدعومة بخبرات البحث والتطوير والتصنيع، تقدم KINTEK أفران تفريغ وأفران أخرى عالية الحرارة للمختبرات، وكلها قابلة للتخصيص لتلبية الاحتياجات الفريدة. دع خبرائنا يساعدونك في تحسين سير عمل التلبيد الخاص بك. اتصل بنا اليوم لمناقشة تطبيقك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- أفران التلبيد والتلبيد بالنحاس والمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما هي الوظيفة الأساسية لفرن التلبيد بالضغط الساخن الفراغي؟ اكتشف تخليق مركبات TiCN عالية الأداء

- ما هي المزايا الأساسية لنظم التلبيد بالبلازما الشرارية الصناعية (SPS) مقارنة بالكبس الحراري بالتفريغ لسبائك Ti-6Al-4V؟ تحقيق بنية مجهرية فائقة

- كيف تعمل القدرة على التحكم في درجة الحرارة لفترات طويلة في فرن الضغط الساخن بالفراغ على تحسين سيراميك ZnS؟

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد الضغط الساخن لكبريتيد الزنك؟ تحقيق أقصى قدر من النفاذية للأشعة تحت الحمراء

- ما هو استخدام الضغط الحراري الفراغي في سبائك السيراميك والمعدن المسحوق؟ تحقيق كثافة ونقاء فائقين

- ما هي التطبيقات الأساسية لأفران الضغط الساخن الفراغية؟ تحقيق كثافة ونقاوة فائقتين للمواد

- كيف يؤثر الضغط أحادي المحور المطبق بواسطة فرن الضغط الساخن بالفراغ على البنية المجهرية لمواد ZrC-SiC؟

- ما هو الدور الذي تلعبه أنبوبة زجاج الكوارتز المختومة في عملية التلبيد بالضغط الساخن؟ تحقيق مركبات الألمنيوم الخالية من الأكاسيد