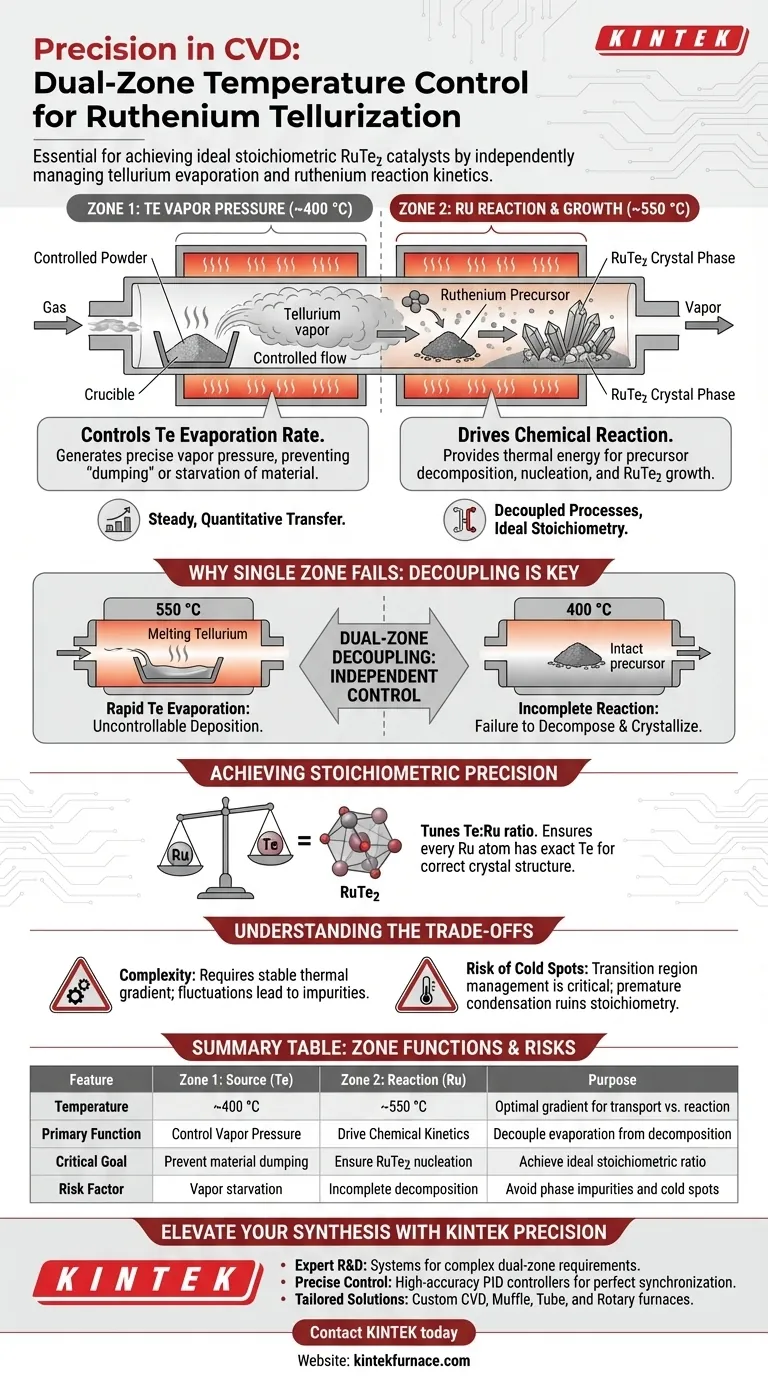

يلزم التحكم الدقيق في درجة الحرارة بمنطقتين لإدارة معدل تبخر مصدر التيلوريوم وحركية التفاعل الكيميائي لمقدمة الروثينيوم بشكل مستقل. من خلال الحفاظ على مسحوق التيلوريوم عند حوالي 400 درجة مئوية ومنطقة التفاعل عند 550 درجة مئوية، يضمن النظام أن إمداد بخار التيلوريوم يتطابق تمامًا مع معدل التحلل المطلوب لتكوين المحفز.

من خلال فصل درجة حرارة المصدر عن درجة حرارة التفاعل، تضمن نقلًا ثابتًا وكميًا للمادة، وهي الطريقة الوحيدة لتحقيق النسبة المتكافئة المثالية لطور RuTe2 البلوري.

آليات التيلورة بمنطقتين

المنطقة 1: التحكم في ضغط البخار

تركز المنطقة الأولى، التي تم ضبطها على حوالي 400 درجة مئوية، حصريًا على مسحوق التيلوريوم.

عند درجة الحرارة المحددة هذه، يولد النظام ضغط البخار الدقيق المطلوب لنقل التيلوريوم إلى المصب.

يمنع هذا "تفريغ" المواد الزائدة التي تحدث عند درجات حرارة أعلى أو "تجويع" التفاعل الذي يحدث عند درجات حرارة أقل.

المنطقة 2: دفع التفاعل

المنطقة الثانية، التي يتم الحفاظ عليها عند 550 درجة مئوية، هي المكان الذي يحدث فيه التخليق الفعلي.

هذه الطاقة الحرارية الأعلى ضرورية لتحليل مقدمة الروثينيوم بشكل فعال.

كما أنها توفر الظروف الديناميكية الحرارية المطلوبة لتكوين ونمو طور RuTe2 البلوري.

لماذا تفشل درجة الحرارة الواحدة

فصل العمليات الفيزيائية والكيميائية

في نظام بمنطقة واحدة، تضطر إلى تقديم تنازلات بين التبخر والتفاعل.

إذا قمت بتسخين النظام بأكمله إلى 550 درجة مئوية (درجة حرارة التفاعل)، فسوف يتبخر التيلوريوم بسرعة كبيرة، مما يؤدي إلى معدلات ترسيب لا يمكن السيطرة عليها.

على العكس من ذلك، إذا احتفظت بالنظام عند 400 درجة مئوية (درجة حرارة التبخر)، فمن المحتمل أن يفشل مقدمة الروثينيوم في التحلل أو التبلور بشكل صحيح.

ضمان الدقة المتكافئة

الهدف الأساسي لهذه العملية هو تكوين RuTe2 بنسبة متكافئة مثالية.

يسمح لك التحكم بمنطقتين "بضبط" نسبة بخار التيلوريوم إلى توافر الروثينيوم.

يضمن هذا التوازن أن كل ذرة روثينيوم لديها وصول إلى الكمية الدقيقة من التيلوريوم اللازمة لتكوين البنية البلورية الصحيحة.

فهم المفاضلات

التعقيد مقابل التحكم

بينما يوفر الإعداد بمنطقتين تحكمًا فائقًا، فإنه يقدم تعقيدًا في المعايرة.

يجب عليك التأكد من أن التدرج الحراري بين منطقة 400 درجة مئوية ومنطقة 550 درجة مئوية مستقر؛ يمكن أن تؤدي التقلبات في التدرج إلى شوائب في الطور.

خطر النقاط الباردة

يتطلب الحفاظ على منطقتين متميزتين إدارة دقيقة لمنطقة الانتقال بينهما.

إذا انخفضت درجة الحرارة إلى أقل من 400 درجة مئوية في مسار النقل بين المنطقتين، فقد يتكثف بخار التيلوريوم قبل الوصول إلى الروثينيوم.

ينتج عن ذلك نقل غير كمي، مما يفسد التكافؤ للمحفز النهائي.

اتخاذ القرار الصحيح لهدفك

لتحقيق أفضل النتائج في تيلوريد الروثينيوم، ضع في اعتبارك أولوياتك المحددة:

- إذا كان تركيزك الأساسي هو نقاء الطور: حافظ على منطقة التفاعل عند 550 درجة مئوية لضمان تكوين طور RuTe2 البلوري بدون منتجات ثانوية.

- إذا كان تركيزك الأساسي هو التكافؤ: أعط الأولوية لاستقرار منطقة المصدر 400 درجة مئوية لضمان تدفق ثابت وكمي لبخار التيلوريوم.

يعتمد النجاح في هذه العملية ليس فقط على الوصول إلى هذه درجات الحرارة، ولكن على الحفاظ على الفصل الواضح بينهما.

جدول ملخص:

| الميزة | المنطقة 1: المصدر (Te) | المنطقة 2: التفاعل (Ru) | الغرض |

|---|---|---|---|

| درجة الحرارة | ~400 درجة مئوية | ~550 درجة مئوية | تدرج مثالي للنقل مقابل التفاعل |

| الوظيفة الأساسية | التحكم في ضغط البخار | دفع حركية التفاعل الكيميائي | فصل التبخر عن التحلل |

| الهدف الحاسم | منع تفريغ المواد | ضمان تكوين RuTe2 | تحقيق نسبة متكافئة مثالية |

| عامل الخطر | نقص البخار | تحلل غير كامل | تجنب شوائب الطور والنقاط الباردة |

ارتقِ بتخليق المواد الخاص بك مع دقة KINTEK

يتطلب تحقيق نسبة متكافئة مثالية في محفزات RuTe2 أكثر من مجرد الحرارة؛ بل يتطلب فصلًا حراريًا مطلقًا. توفر KINTEK أنظمة CVD متقدمة وقابلة للتخصيص، وأفران Muffle و Tube و Rotary مصممة للقضاء على النقاط الباردة والحفاظ على تدرجات حرارية مستقرة.

لماذا تختار KINTEK؟

- بحث وتطوير متخصص: تم تصميم أنظمتنا لتلبية متطلبات المناطق المزدوجة والمتعددة المعقدة.

- تحكم دقيق: تضمن وحدات التحكم PID عالية الدقة أن مناطق المصدر 400 درجة مئوية ومنطقة التفاعل 550 درجة مئوية متزامنة تمامًا.

- حلول مخصصة: من تكامل التفريغ إلى تكوينات الأنابيب الفريدة، نقوم ببناء الأدوات التي يتطلبها بحثك.

هل أنت مستعد لتحسين عملية ترسيب البخار الكيميائي الخاصة بك؟ اتصل بـ KINTEK اليوم لمناقشة احتياجات الفرن المخصصة الخاصة بك مع فريق الهندسة لدينا.

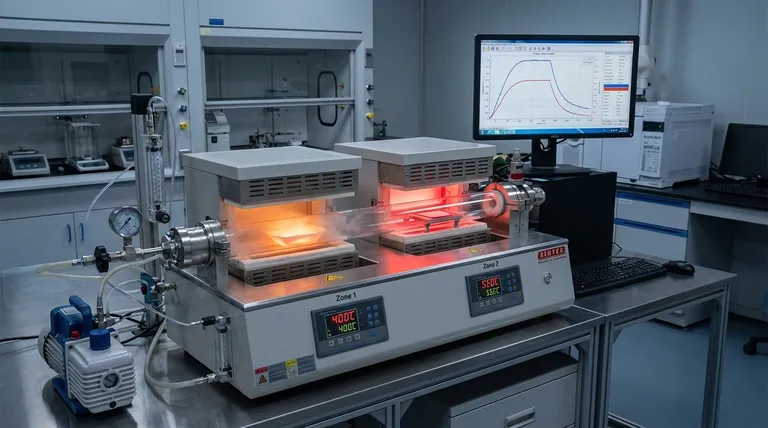

دليل مرئي

المراجع

- Mehtap Aygün. RuTe2 Decorated Carbon Nanofiber Electrocatalyst Synthesized via a Sustainable Method for Electrochemical Hydrogen Evolution in Acidic and Alkaline Electrolytes. DOI: 10.21597/jist.1647816

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هو الغرض من الأرجون عالي النقاء في ترسيب البخار الكيميائي لـ Bi2Se3؟ ضمان نمو أفلام عالية الجودة مع غاز حامل مثالي

- كيف تبدأ عملية الترسيب بالبخار الكيميائي؟ أتقن ترسيب الأغشية الرقيقة بدقة منذ البداية

- ما هو الترسيب الكيميائي للبخار (CVD) وكيف يعمل؟ اكتشف نمو الأغشية عالية الأداء لمختبرك

- كيف يمكن للمثبتات تحسين عملية طلاء الترسيب الكيميائي للبخار (CVD)؟ عزز التوحيد والكفاءة في مختبرك

- ما هي الغازات المستخدمة في الترسيب الكيميائي للبخار؟ غازات السلائف والعمليات الرئيسية للأفلام المتفوقة

- ما هو التكوين الأساسي لمعدات طلاء الترسيب الكيميائي للبخار (CVD)؟ افتح الباب أمام ترسيب الأغشية الرقيقة عالية الجودة

- ما هي أنواع المواد التي يمكن تصنيعها باستخدام أفران الترسيب الكيميائي للبخار (CVD)؟ اكتشف الأغشية الرقيقة وهياكل النانو عالية الأداء

- ما هي مزايا استخدام أنبوب كوارتز عالي النقاء في ترسيب البخار الكيميائي (CVD)؟ اكتشف نموًا ونقاءً فائقين للأفلام