باختصار، يحول التثبيت المناسب عملية الترسيب الكيميائي للبخار (CVD) من فن متغير إلى علم قابل للتكرار. من خلال تثبيت المكونات بإحكام، يضمن التركيب المصمم جيدًا تغطية طلاء متسقة، ويمنع تلف الأجزاء أثناء المناولة والمعالجة، ويحسن جودة تحضير السطح، ويعزز بشكل كبير الكفاءة الكلية للطلاء.

التحدي الأساسي لـ CVD هو إدارة تفاعل المرحلة الغازية بشكل موحد عبر جميع أسطح الأجزاء. التثبيت لا يتعلق فقط بحمل الأجزاء؛ إنه أداة حاسمة للتحكم في بيئة العملية لضمان حصول كل مكون على نفس المعاملة، مما يؤدي إلى طلاء يمكن التنبؤ به وعالي الجودة.

لماذا يعتبر التثبيت أكثر من مجرد حامل

لفهم تأثير التثبيت، يجب عليك أولاً فهم بيئة CVD. تحدث العملية تحت تفريغ عند درجات حرارة مرتفعة، حيث تتفاعل المواد الكيميائية الغازية (السلائف) وتترابط بسطح المكون.

تتطلب عملية CVD دقة

على عكس عمليات خط البصر مثل PVD، يمكن لـ CVD طلاء الأشكال الهندسية الداخلية والخارجية المعقدة لأن الغاز يمكن أن يتدفق حول الجزء.

ومع ذلك، فإن هذه الميزة تمثل تحديًا أيضًا. بدون تحكم دقيق، يمكن أن يختلف تدفق الغاز وتركيزه ودرجة حرارته، مما يؤدي إلى سمك وجودة طلاء غير متناسقين.

ضمان التعرض الموحد للغاز

الدور الأساسي للتثبيت هو إدارة كيفية تفاعل الغازات السابقة مع الأجزاء. تم تصميم التثبيتات لحمل المكونات في اتجاه وتباعد أمثل.

يمنع هذا تلامس الأجزاء أو إنشاء "ظلال" تسد تدفق الغاز، مما قد يؤدي إلى طلاء أرق أو غير موجود في تلك المناطق. يمكن أن تدمج التثبيتات المتقدمة ميزات مثل موزعات الغاز للمساعدة في توزيع الغاز بالتساوي في جميع أنحاء الغرفة.

الحفاظ على الاستقرار الحراري والكيميائي

تفاعل CVD حساس للغاية لدرجة الحرارة. يجب تصميم التثبيتات لتسخن بشكل موحد مع الأجزاء، مما يمنع البقع الساخنة أو الباردة التي من شأنها تغيير معدل تفاعل الطلاء على سطح الجزء.

علاوة على ذلك، يجب أن يكون التثبيت نفسه مستقرًا ولا يتفاعل مع كيمياء العملية، حيث قد يؤدي ذلك إلى تلوث الغرفة وت compromise سلامة الطلاء.

تحسين كفاءة الدفعة

يسمح التثبيت الفعال بكثافة أعلى من الأجزاء ليتم طلاؤها في دورة واحدة دون التضحية بالجودة.

من خلال زيادة استخدام حجم المفاعل، يمكنك زيادة الإنتاجية وخفض التكلفة لكل جزء، مما يحسن بشكل مباشر الكفاءة الاقتصادية لعملية الطلاء.

فهم المقايضات واعتبارات التصميم

بينما يعتبر التثبيت ضروريًا، إلا أنه لا يخلو من التحديات. يمكن أن يؤدي التثبيت المصمم بشكل سيء إلى مشاكل أكثر مما يحلها.

نقاط التلامس والتعتيم الحتمي

كل نقطة يلامس فيها التثبيت جزءًا ستكون منطقة "بلا طلاء". يجب أن يضمن تصميم التثبيت وضع نقاط التلامس هذه على أسطح غير حرجة حيث يكون عدم وجود طلاء مقبولاً.

التوافق المادي غير قابل للتفاوض

يجب أن تكون المادة المستخدمة للتثبيت قادرة على تحمل درجات الحرارة العالية والبيئة الكيميائية المسببة للتآكل لعملية CVD.

يمكن أن يؤدي استخدام المادة الخاطئة إلى تدهور التثبيت، أو تلوث الجزء، أو تفاعل غير مقصود مع الغازات السابقة، مما يؤدي إلى تدمير الدفعة بأكملها.

التأثير على ديناميكيات تدفق الغاز

يمكن أن يعيق التثبيت الكثيف أو المصمم بشكل سيء تدفق الغاز، مما يخلق اضطرابًا أو مناطق ميتة داخل المفاعل.

هذا يقوض الهدف الأساسي للتوحيد، مما يؤدي إلى نفس اختلافات السماكة التي تحاول منعها. يجب تصميم التثبيت كجزء من نظام تدفق الغاز الكلي.

الموازنة بين التكلفة والتعقيد

توفر التثبيتات المخصصة للغاية للأجزاء المعقدة أفضل النتائج ولكنها تأتي بتكلفة أولية أعلى. بالنسبة للأشكال الهندسية الأبسط أو التطبيقات الأقل أهمية، قد يكون التثبيت الأكثر عالمية وفعالية من حيث التكلفة كافيًا.

اتخاذ الخيار الصحيح لهدفك

يجب أن تتماشى استراتيجية التثبيت الخاصة بك بشكل مباشر مع هدف الإنتاج الأساسي الخاص بك.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية إلى أقصى حد: أعطِ الأولوية لتصميمات التثبيت التي تزيد بأمان من كثافة الأجزاء لكل دفعة مع الحفاظ على تباعد كافٍ لتدفق الغاز.

- إذا كان تركيزك الأساسي هو طلاء الأشكال الهندسية المعقدة: استثمر في التثبيتات المصممة خصيصًا والتي توجه الأجزاء لضمان تعرض موحد للغاز لجميع الأسطح الهامة، بما في ذلك القنوات الداخلية.

- إذا كان تركيزك الأساسي هو الاتساق المطلق للعملية: اختر التثبيتات المصنوعة من مواد مستقرة للغاية وغير متفاعلة تضمن التوحيد الحراري وتقلل من أي خطر للتلوث.

في النهاية، إن اعتبار التثبيت جزءًا لا يتجزأ من بيئة التفاعل، وليس مجرد حامل، هو المفتاح لإطلاق العنان للإمكانات الكاملة لعملية CVD الخاصة بك.

جدول الملخص:

| فائدة التثبيت | التأثير الرئيسي |

|---|---|

| تغطية طلاء موحدة | تضمن سمكًا وجودة متسقين عبر جميع أسطح الأجزاء |

| منع تلف الأجزاء | يثبت المكونات أثناء المناولة والمعالجة بدرجة حرارة عالية |

| تحسين تحضير السطح | يعزز تدفق الغاز والاستقرار الحراري لالتصاق أفضل للطلاء |

| زيادة كفاءة الدفعة | يزيد من استخدام المفاعل لخفض التكاليف وزيادة الإنتاجية |

هل أنت مستعد لتحسين عملية CVD الخاصة بك باستخدام حلول تثبيت متخصصة؟ تتخصص KINTEK في أنظمة الأفران المتقدمة ذات درجة الحرارة العالية، بما في ذلك أنظمة CVD/PECVD، وتقدم تخصيصًا عميقًا لتلبية احتياجاتك الفريدة. يضمن قسم البحث والتطوير القوي لدينا والتصنيع الداخلي نتائج دقيقة وموثوقة لمختبرك. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة وجودة الطلاء لديك!

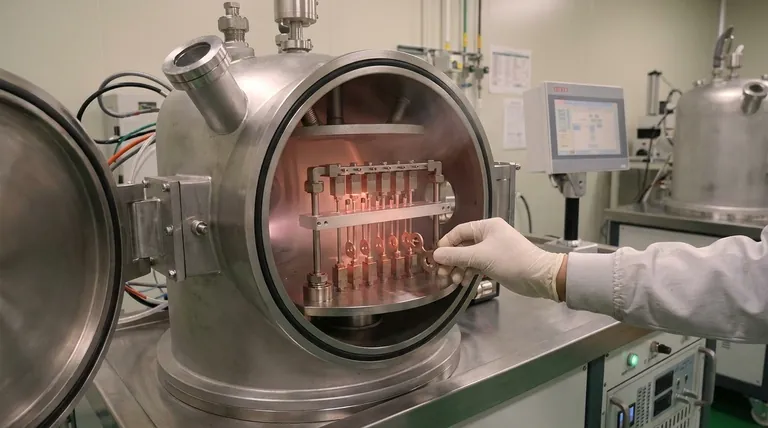

دليل مرئي

المنتجات ذات الصلة

- معدات نظام ماكينات HFCVD لرسم طلاء القوالب النانوية الماسية النانوية

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هو نظام الترسيب الكيميائي للبخار (CVD)؟ تحقيق دقة على المستوى الذري للطلاءات عالية الأداء

- ما هي آلة الترسيب الكيميائي للبخار (CVD)؟ بناء مواد عالية الأداء من الغاز بدقة

- ما هي الخصائص الرئيسية للماس التي تجعله مادة أشباه موصلات واعدة؟ أطلق العنان لإلكترونيات الجيل التالي

- ما هو استخدام آلة الترسيب الكيميائي للبخار (CVD)؟ تحويل الأسطح بدقة على المستوى الذري

- ما هي مزايا الترسيب الكيميائي للبخار (CVD)؟ تحقيق أغشية رقيقة عالية النقاء ومتطابقة بشكل لا مثيل له