في جوهره، نظام الترسيب الكيميائي للبخار (CVD) هو آلة دقيقة لبناء المواد طبقة ذرية واحدة في كل مرة. يعمل عن طريق إدخال غازات بادئة متطايرة إلى غرفة تفاعل، حيث تتحلل وتتفاعل على سطح ساخن (الركيزة) لتشكيل غشاء صلب رقيق وموحد بشكل استثنائي. تعمل المكونات الرئيسية للنظام—نظام توصيل الغاز، وغرفة التفاعل الساخنة، ونظام التفريغ—بالتنسيق لخلق بيئة شديدة التحكم لهذا التحول من الغاز إلى الصلب.

نظام CVD ليس مجرد تطبيق لطلاء؛ إنه أداة لهندسة سطح المادة بشكل أساسي. تكمن قيمته الحقيقية في قدرته على إنشاء أغشية متينة وعالية النقاء بخصائص مصممة خصيصًا حتى على أكثر الأجسام ثلاثية الأبعاد تعقيدًا، وهو إنجاز مستحيل باستخدام طرق الطلاء التقليدية.

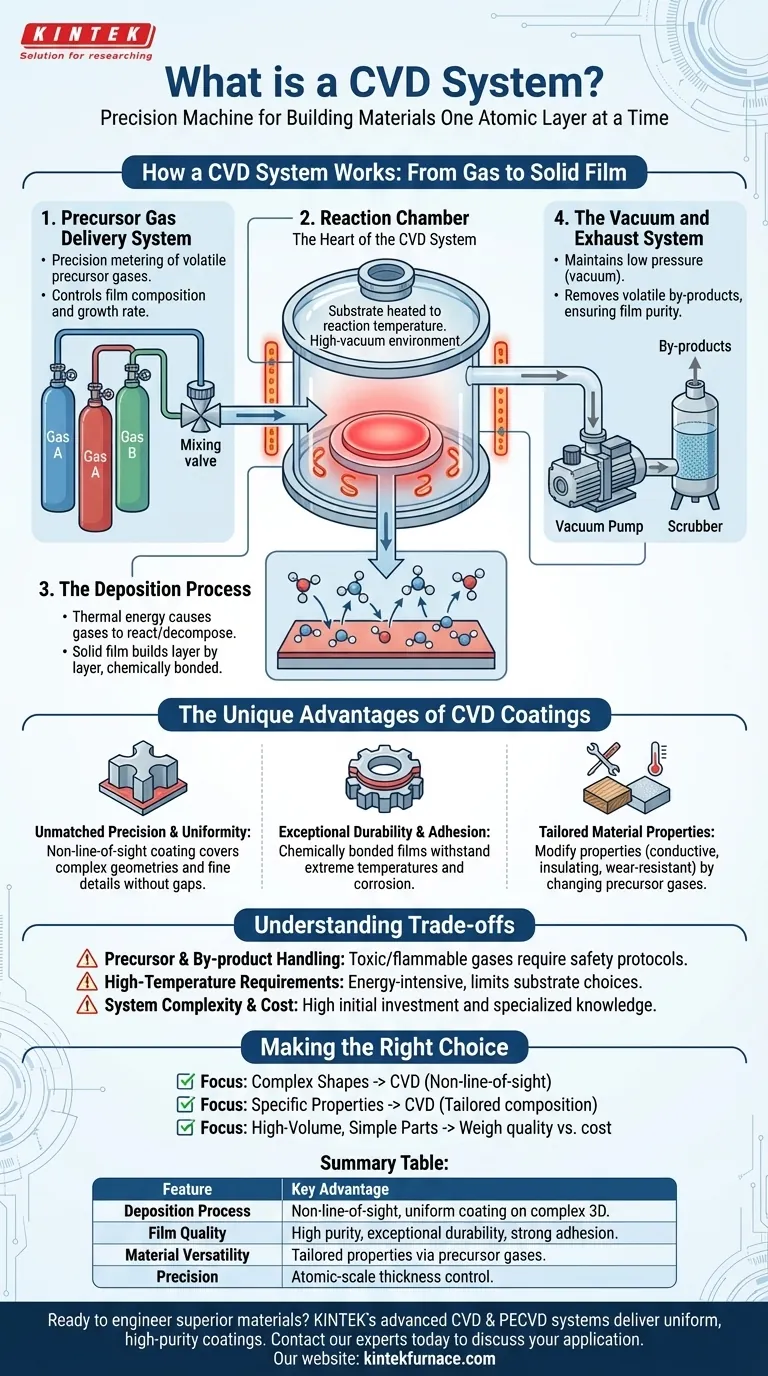

كيف يعمل نظام CVD: من الغاز إلى الغشاء الصلب

عملية CVD بأكملها هي تسلسل منسق بعناية مصمم للتحكم في التفاعلات الكيميائية على سطح الركيزة. يلعب كل مكون من مكونات النظام دورًا حاسمًا في تحقيق النتيجة المرجوة.

نظام توصيل الغاز البادئ

هذه هي نقطة البداية للعملية. يقوم نظام توصيل الغاز بتخزين وقياس واحد أو أكثر من الغازات البادئة المتطايرة بدقة. تحتوي هذه الغازات على العناصر الكيميائية المطلوبة لبناء الغشاء النهائي.

يعد تحكم النظام في خليط الغاز ومعدل التدفق أمرًا بالغ الأهمية، حيث يؤثر ذلك بشكل مباشر على تكوين ومعدل نمو الطلاء النهائي.

غرفة التفاعل

غرفة التفاعل هي قلب نظام CVD. وهي وعاء محكم الإغلاق، غالبًا ما يكون فرن تفريغ عالي الحرارة، يضم الركيزة.

داخل الغرفة، ترفع آلية التسخين درجة حرارة الركيزة إلى نقطة محددة مطلوبة لبدء التفاعل الكيميائي. وفي الوقت نفسه، يزيل نظام التفريغ الهواء ويحافظ على بيئة دقيقة ومنخفضة الضغط.

عملية الترسيب

بمجرد تسخين الركيزة ووصول الغرفة إلى الضغط الصحيح، يتم إدخال الغازات البادئة. تتسبب الطاقة الحرارية من الركيزة الساخنة في تفاعل الغازات و/أو تحللها مباشرة على سطحها.

مع تحلل المواد البادئة، فإنها ترسب غشاءً صلبًا مرتبطًا كيميائيًا بالركيزة. تبني هذه العملية الغشاء طبقة تلو الأخرى، مما يضمن نقاءً استثنائيًا وسلامة هيكلية.

نظام التفريغ والعادم

يقوم هذا النظام بوظيفتين أساسيتين. أولاً، يحافظ على بيئة الضغط المنخفض (الفراغ) اللازمة للتفاعل. ثانيًا، يزيل أي منتجات ثانوية متطايرة تتكون أثناء عملية الترسيب.

عن طريق إزالة هذه الغازات غير المرغوب فيها باستمرار، يضمن النظام نقاء الغشاء المتنامي ويسمح لعملية الترسيب بالمضي قدمًا بكفاءة.

المزايا الفريدة لطلاءات CVD

السبب وراء استخدام CVD على نطاق واسع في مجالات مثل الإلكترونيات الدقيقة والمواد المتقدمة هو أن الأغشية التي تنتجها تتمتع بخصائص يصعب أو يستحيل تحقيقها بطرق أخرى.

دقة وتوحيد لا مثيل لهما

يوفر CVD تحكمًا استثنائيًا في سمك الغشاء، غالبًا بدقة تصل إلى المستوى الذري.

نظرًا لأن الترسيب يحدث من طور غازي، فإن الطلاء غير مباشر الرؤية. وهذا يعني أنه يمكن أن يغطي كل سطح بشكل موحد، بما في ذلك الأشكال الهندسية الداخلية المعقدة والتفاصيل الدقيقة، دون البقع الرقيقة أو الفجوات التي تتركها طرق الرش أو التذرية.

متانة والتصاق استثنائيان

لا يتم وضع أغشية CVD ببساطة فوق الركيزة؛ بل ترتبط كيميائيًا بها. وهذا يخلق طلاءً قويًا ومتينًا بشكل استثنائي يمكنه تحمل درجات الحرارة القصوى والدورات الحرارية والبيئات المسببة للتآكل.

خصائص المواد المصممة خصيصًا

القوة الحقيقية لـ CVD هي تنوعها. عن طريق تغيير الغازات البادئة، يمكن للمشغلين تعديل خصائص الغشاء الناتج بدقة.

على سبيل المثال، يمكن أن يؤدي استخدام غازات السيلان والأمونيا إلى إنشاء غشاء نيتريد السيليكون الصلب والعازل. يؤدي التحول إلى السيلان وأكسيد النيتروز إلى إنتاج غشاء ثاني أكسيد السيليكون، وهو مكون أساسي في الإلكترونيات. وهذا يسمح بإنشاء أغشية موصلة أو عازلة أو مقاومة للتآكل أو خاملة كيميائيًا.

فهم المفاضلات

على الرغم من قوتها، تنطوي تقنية CVD على تعقيدات وقيود يجب أخذها في الاعتبار. تتطلب الموضوعية الاعتراف بهذه التحديات.

معالجة المواد البادئة والمنتجات الثانوية

غالبًا ما تكون الغازات البادئة المستخدمة في CVD سامة أو قابلة للاشتعال أو مسببة للتآكل. يمكن أن تكون المنتجات الثانوية الكيميائية خطرة أيضًا. وهذا يستلزم بروتوكولات أمان وبنية تحتية معالجة متطورة، مما يزيد من تكلفة التشغيل وتعقيده.

متطلبات درجات الحرارة العالية

تتطلب العديد من عمليات CVD درجات حرارة عالية جدًا لبدء التفاعلات الكيميائية المرغوبة. وهذا يستهلك كمية كبيرة من الطاقة ويحد من أنواع مواد الركيزة التي يمكن استخدامها، حيث قد لا تتحمل بعضها الإجهاد الحراري.

تعقيد النظام والتكلفة

إن الحاجة إلى معالجة الغازات عالية النقاء، وتقنية التفريغ، والتحكم الدقيق في درجة الحرارة يجعل أنظمة CVD معقدة ميكانيكيًا. وبالتالي، فإن لديها تكلفة استثمار أولية عالية وتتطلب معرفة متخصصة للتشغيل والصيانة.

اتخاذ الخيار الصحيح لهدفك

يعتمد قرار استخدام CVD بالكامل على المتطلبات الفنية لتطبيقك.

- إذا كان تركيزك الأساسي هو إنشاء طلاءات موحدة للغاية وخالية من العيوب على أشكال معقدة: CVD هو خيار لا مثيل له نظرًا لعملية الترسيب غير المباشرة للرؤية.

- إذا كان تركيزك الأساسي هو تطوير مواد ذات خصائص إلكترونية أو ميكانيكية محددة: القدرة على التحكم بدقة في تكوين الغشاء تجعل CVD أداة بحث وتصنيع أساسية.

- إذا كان تركيزك الأساسي هو معالجة الأسطح بكميات كبيرة ومنخفضة التكلفة للأجزاء البسيطة: يجب عليك موازنة الجودة الفائقة لـ CVD مقابل تعقيد النظام التشغيلي وتكلفته مقارنة بالطرق الأبسط مثل الطلاء أو الطلاء الكهربائي.

في النهاية، يوفر نظام CVD تحكمًا على المستوى الذري في إنشاء المواد، مما يحول الأسطح البسيطة إلى مكونات عالية الأداء.

جدول الملخص:

| الميزة | الميزة الرئيسية |

|---|---|

| عملية الترسيب | غير مباشر الرؤية، طلاء موحد على الأشكال الهندسية ثلاثية الأبعاد المعقدة |

| جودة الغشاء | نقاء عالٍ، متانة استثنائية، والتصاق كيميائي قوي |

| تنوع المواد | خصائص مصممة خصيصًا (موصلة، عازلة، مقاومة للتآكل) عبر الغازات البادئة |

| الدقة | تحكم في السمك على المستوى الذري لإنشاء غشاء خالٍ من العيوب |

هل أنت مستعد لهندسة مواد فائقة بدقة على المستوى الذري؟

تم تصميم أنظمة KINTEK المتقدمة للترسيب الكيميائي للبخار (CVD) والترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) لتلبية احتياجاتك الأكثر تطلبًا في البحث والإنتاج. بالاستفادة من قدراتنا الاستثنائية في البحث والتطوير والتصنيع الداخلي، نقدم حلولًا قوية—من النماذج القياسية إلى الأنظمة المخصصة بعمق—التي توفر الطلاءات الموحدة عالية النقاء الضرورية للنجاح في الإلكترونيات الدقيقة والمواد المتقدمة.

تواصل مع خبرائنا اليوم لمناقشة كيف يمكن لنظام KINTEK CVD أن يحول تطبيقك.

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- نظام آلة MPCVD ذات الرنين الأسطواني لنمو الماس في المختبر

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- كيف يعمل ترسيب بخار البلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هو دور ترسيب البلازما الكيميائي المحسن (PECVD) في الطلاءات البصرية؟ ضروري لترسيب الأغشية بدقة عالية ودرجة حرارة منخفضة

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هو تطبيق الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين الأغشية الرقيقة عالية الأداء في درجات حرارة منخفضة

- ما هي الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) وكيف تختلف عن الترسيب الكيميائي للبخار التقليدي (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة