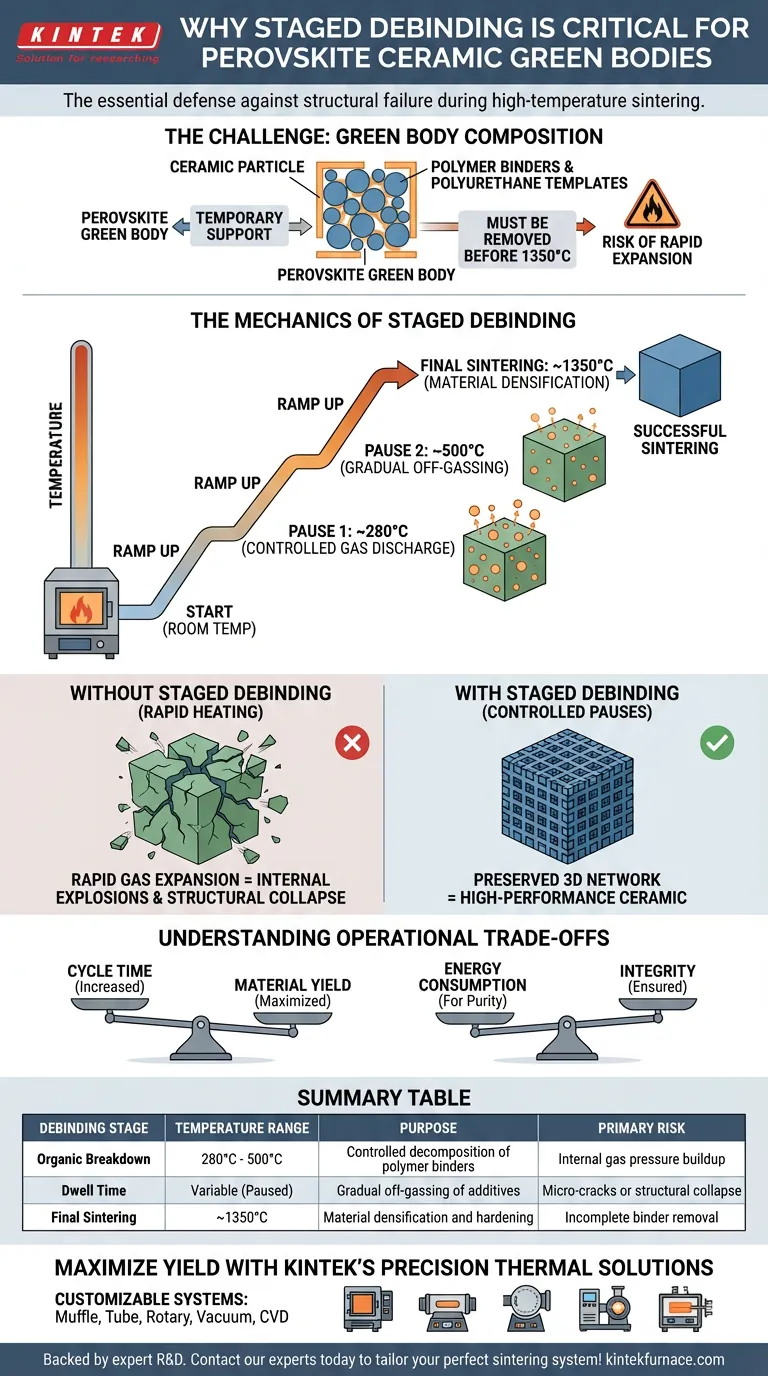

تعد إزالة الغازات المرحلية آلية الدفاع الحاسمة ضد الفشل الهيكلي أثناء معالجة الأجسام الخضراء من سيراميك البيروفسكايت. نظرًا لأن هذه المواد تحتوي على كميات كبيرة من المواد الرابطة البوليمرية وقوالب البولي يوريثين، فإن تسخينها مباشرة إلى درجات حرارة تلبيد عالية دون توقف سيؤدي إلى تمدد سريع للغاز، مما يؤدي إلى انهيار أو تشقق الهيكل الداخلي للمادة.

من خلال تطبيق ملف تسخين مرحلي، تسمح للمواد المضافة العضوية بالتحلل والخروج من المادة تدريجيًا. يمنع هذا الإطلاق المتحكم فيه تراكم الضغط الداخلي، مما يحافظ على الشبكة ثلاثية الأبعاد الدقيقة للسيراميك قبل أن يصل إلى التكثيف النهائي.

تحدي تكوين الجسم الأخضر

دور المواد المضافة العضوية

لا تتكون الأجسام الخضراء من البيروفسكايت من مادة السيراميك وحدها قبل الحرق. إنها تعتمد على مصفوفة هيكلية تتكون من مواد رابطة بوليمرية و قوالب بولي يوريثين.

دعم مؤقت، خطر دائم

هذه المكونات العضوية ضرورية لتشكيل الجسم الأخضر، لكنها تصبح عيوبًا عند درجات الحرارة العالية. يجب إزالتها بالكامل قبل أن تصل المادة إلى درجة حرارة التلبيد النهائية البالغة 1350 درجة مئوية.

آليات إزالة الغازات المرحلية

استهداف نقاط التحلل المحددة

عملية إزالة الغازات ليست مجرد تسخين خطي؛ إنها سلسلة من التوقفات المحسوبة. يتم برمجة الفرن للتوقف عند فترات محددة، عادةً حوالي 280 درجة مئوية و 500 درجة مئوية.

تفريغ الغاز المتحكم فيه

تتطابق فترات الثبات هذه عند درجات حرارة محددة مع خصائص تحلل المواد الرابطة. من خلال الثبات عند هذه الدرجات الحرارية، تتحلل المادة العضوية ببطء بدلاً من أن تتحول إلى غاز فورًا.

منع الفشل الهيكلي

خطر التمدد السريع

إذا ارتفعت درجة الحرارة بسرعة كبيرة، تتحول المادة العضوية الصلبة إلى غاز بمعدل لا يمكن السيطرة عليه. هذا يخلق ضغطًا داخليًا هائلاً داخل جسم السيراميك.

الحفاظ على الشبكة ثلاثية الأبعاد

هذا الإطلاق السريع للغاز يعمل كسلسلة من الانفجارات الداخلية. بدون إزالة الغازات المرحلية، يتسبب هذا الضغط في تشقق أو انهيار الشبكة الهيكلية ثلاثية الأبعاد بالكامل.

فهم المقايضات التشغيلية

وقت الدورة مقابل إنتاج المواد

تؤدي عملية إزالة الغازات المرحلية إلى زيادة كبيرة في الوقت الإجمالي المطلوب لدورة التلبيد. أنت تتاجر بسرعة العملية ببقاء المادة؛ تخطي هذه المراحل لتوفير الوقت يؤدي دائمًا تقريبًا إلى دفعة فاشلة.

استهلاك الطاقة مقابل السلامة

يتطلب الحفاظ على الفرن عند 280 درجة مئوية و 500 درجة مئوية استهلاكًا للطاقة دون تكثيف السيراميك. ومع ذلك، فإن هذه الطاقة "المُهدرة" هي التكلفة الضرورية لضمان أن الجسم الأخضر نقي ومستقر بما يكفي لتحمل التسخين النهائي إلى 1350 درجة مئوية.

اتخاذ القرار الصحيح لهدفك

لضمان الإنتاج الناجح لسيراميك البيروفسكايت، يجب عليك تخصيص ملفك الحراري ليناسب كيمياء المواد الرابطة لديك.

- إذا كان تركيزك الأساسي هو زيادة الإنتاج إلى أقصى حد: قم بتمديد أوقات الثبات عند 280 درجة مئوية و 500 درجة مئوية لضمان خروج الغازات بالكامل حتى من الأجزاء السميكة من الجسم الأخضر.

- إذا كان تركيزك الأساسي هو تحسين الدورة: قم بالتجربة للعثور على الحد الأدنى من وقت الثبات المطلوب في هذه المراحل، ولكن لا تقم بإزالة التوقفات تمامًا.

مرحلة التسخين المسبق الصبورة والمتحكم فيها بدقة هي الفرق بين السيراميك عالي الأداء وكتلة من الشظايا المكسورة.

جدول ملخص:

| مرحلة إزالة الغازات | نطاق درجة الحرارة | الغرض | الخطر الرئيسي |

|---|---|---|---|

| تحلل المواد العضوية | 280 درجة مئوية - 500 درجة مئوية | التحلل المتحكم فيه للمواد الرابطة البوليمرية | تراكم الضغط الداخلي للغاز |

| وقت الثبات | متغير (متوقف) | خروج تدريجي للمواد المضافة | تشققات دقيقة أو انهيار هيكلي |

| التلبيد النهائي | ~1350 درجة مئوية | تكثيف المادة وتقويتها | إزالة غير مكتملة للمواد الرابطة |

قم بزيادة إنتاج المواد وسلامتها الهيكلية إلى أقصى حد مع حلول KINTEK الحرارية الدقيقة. مدعومين بالبحث والتطوير والتصنيع الاحترافي، نقدم أنظمة صناديق الأفران، والأنابيب، والدوارة، والفراغية، و CVD القابلة للتخصيص والمصممة للتعامل مع ملفات تعريف التسخين المرحلية الدقيقة المطلوبة لسيراميك البيروفسكايت. سواء كنت بحاجة إلى تحكم دقيق في الغلاف الجوي أو تكوينات أفران متخصصة عالية الحرارة، يضمن فريقنا أن يحقق مختبرك نتائج فائقة. تواصل مع خبرائنا اليوم لتخصيص نظام التلبيد المثالي لاحتياجات بحثك الفريدة!

دليل مرئي

المراجع

- Mathias Pein, Christian Sattler. Thermochemical Oxygen Pumping with Perovskite Reticulated Porous Ceramics for Enhanced Reduction of Ceria in Thermochemical Fuel Production. DOI: 10.1002/aenm.202304454

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- ما هي وظيفة مفاعل التسخين عالي الحرارة في إزالة اللجنين من مخلفات جذوع نخيل الزيت؟ استخلاص السليلوز عالي النقاء

- ما هي الوظيفة الأساسية لفرن التجفيف الكهربائي المخبري في تحضير العينات؟ ضمان مساحيق نقية وجاهزة للطحن

- ما هي عيوب أفران الدُفعات؟ القيود الرئيسية في الكفاءة والجودة

- ما هي مزايا التلدين بالمصباح الوميضي (FLA)؟ افتح الأغشية عالية الأداء على ركائز حساسة للحرارة

- كيف يختلف المبخر الدوار وفرن التجفيف بدرجة حرارة ثابتة؟ تحسين تحضير عينات الدبال

- كيف يدعم التسخين والتحريك التخليق الكيميائي؟ تحسين حركية التفاعل وديناميكياته الحرارية

- كيف يؤثر تمديد مدة المرحلة الثابتة ذات درجة الحرارة العالية على نمو حبيبات الحديد؟ زيادة استخلاص الزنك إلى الحد الأقصى

- ما هي قيود طلاء PVD؟ التغلب على التحديات لتحقيق هندسة السطح المثلى