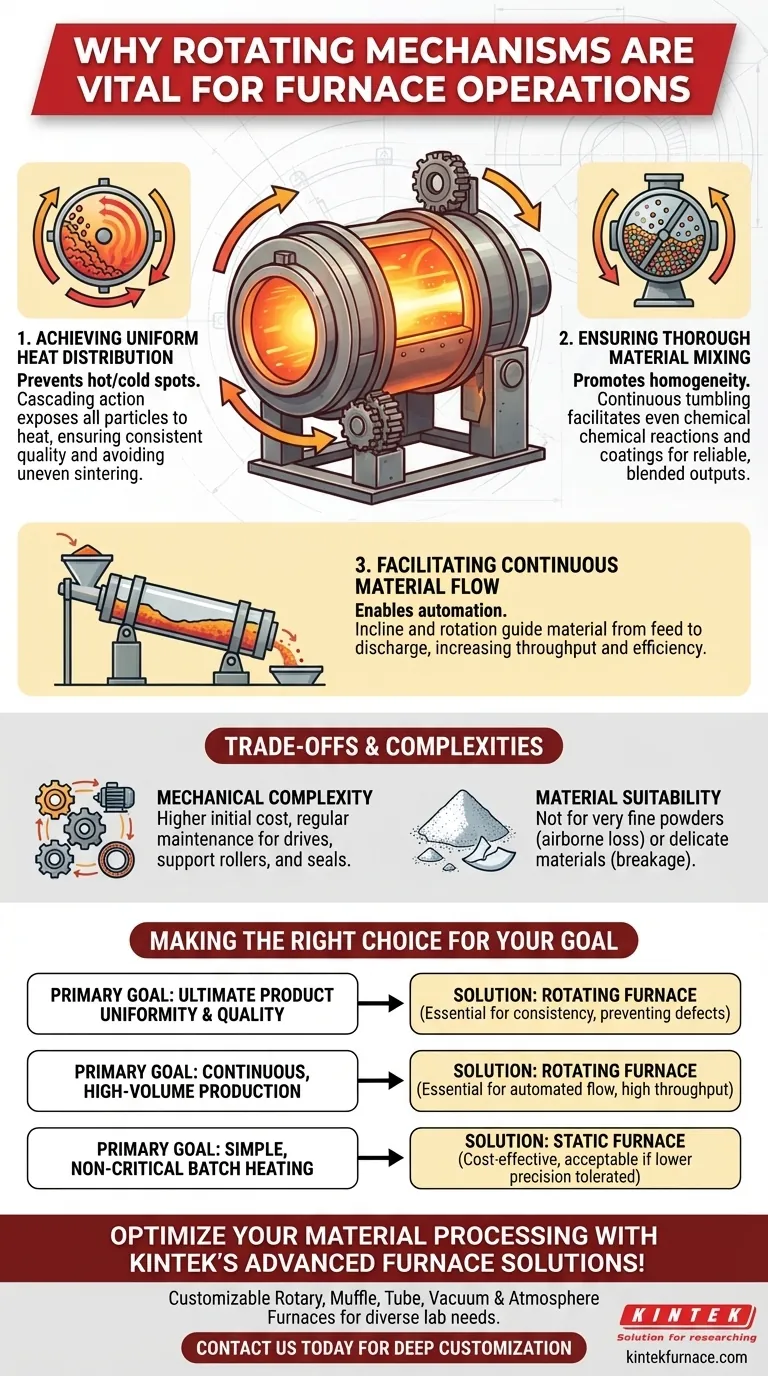

في عمليات الفرن، تعتبر آلية الدوران أساسية لتحقيق معالجة متسقة وعالية الجودة للمواد. يخدم الدوران ثلاث وظائف حاسمة ومترابطة: فهو يضمن توزيعًا موحدًا للحرارة، ويعزز الخلط الشامل للمواد، ويسهل الحركة المستمرة للمواد عبر غرفة الفرن.

يتجاوز الفرن الدوار مجرد التسخين. يصبح بيئة معالجة ديناميكية حيث الدوران هو الأداة الأساسية للتحكم في نقل الحرارة واتساق المواد، مما يحدد بشكل مباشر جودة المنتج النهائي وكفاءة العملية.

الوظائف الأساسية للدوران

يمكن فهم أهمية آلية الدوران بشكل أفضل من خلال تحليل تأثيراتها الأساسية الثلاثة على المواد التي تتم معالجتها. تعالج كل وظيفة نقطة فشل محتملة في بيئة تسخين ثابتة (غير دوارة).

تحقيق توزيع موحد للحرارة

في الفرن الثابت، تسخن المادة الموجودة في الجزء السفلي والمركز من الكومة أبطأ بكثير من المادة الموجودة على السطح. يؤدي هذا الاختلاف في درجة الحرارة إلى نتائج غير متناسقة.

يحل الدوران هذه المشكلة عن طريق تقليب المادة باستمرار. هذا الإجراء، المعروف باسم التساقط، يعرض باستمرار جميع الجسيمات لمصدر الحرارة وجدران الفرن الساخنة، مما يمنع أي منطقة واحدة من أن تصبح بقعة ساخنة أو باردة.

يمنع هذا العيوب الشائعة مثل السخونة الزائدة المحلية أو التلبيد غير المتساوي، وهي أمور حاسمة لإنتاج منتج نهائي موحد وعالي الجودة.

ضمان الخلط الشامل للمواد

بالنسبة للعمليات التي تتضمن تفاعلات كيميائية، أو طلاءات، أو إنشاء خلطات متجانسة، لا يكفي مجرد التسخين. يجب خلط المواد جيدًا.

يؤدي عمل الدوران إلى تقليب الجسيمات فوق بعضها البعض، مما يخلق تأثير خلط فعال ومستمر للغاية. يضمن هذا توزيع المتفاعلات بالتساوي ومعالجة كل جسيم بنفس الدرجة.

فكر في الأمر وكأنه خلاط أسمنت كبير الحجم أو آلة تلميع الصخور؛ الهدف هو إنشاء ناتج متجانس تمامًا من مدخلات قد تكون متنوعة.

تسهيل التدفق المستمر للمواد

بالنسبة للإنتاج على النطاق الصناعي، الكفاءة هي المفتاح. تم تصميم الفرن الدوار، والذي غالبًا ما يسمى الفرن الدوار، ليكون لديه سير عمل مستمر وتلقائي.

يُضبط الفرن عادةً بزاوية مائلة قليلاً. يوجه هذا الميل والدوران المستمر المادة بلطف من طرف التغذية إلى طرف التفريغ.

يحول هذا التصميم الفرن من وحدة دفعة واحدة إلى خط معالجة مستمر، مما يزيد بشكل كبير من الإنتاجية ويقلل من العمل اليدوي.

فهم المقايضات والتعقيدات

على الرغم من أهميته للعديد من التطبيقات، فإن آلية الدوران تدخل تعقيدات غير موجودة في الأفران الثابتة الأبسط.

التعقيد الميكانيكي والصيانة

يشمل النظام الدوار المحركات، وتروس القيادة، وبكرات الدعم، وبشكل حاسم، موانع التسرب الدوارة. تضيف هذه المكونات إلى التكلفة الأولية وتتطلب جدول صيانة منتظم لضمان الموثوقية.

يمكن أن يؤدي فشل أي جزء من نظام القيادة أو الدعم إلى توقف مكلف. تعتبر موانع التسرب، على وجه الخصوص، عناصر قابلة للتآكل يجب مراقبتها واستبدالها للحفاظ على التحكم في الغلاف الجوي.

ملائمة المواد

إن حركة التقليب في الفرن الدوار ليست مناسبة لجميع المواد. يمكن أن تتطاير المساحيق الدقيقة للغاية وتضيع، بينما قد تتكسر المواد الهشة أو الرقيقة أو تتلف بفعل حركة التساقط.

بالنسبة لهذه المواد، قد يكون الفرن الثابت أو ذو السير خيارًا أكثر ملاءمة، حتى لو كان ذلك يعني التضحية بدرجة من تجانس الحرارة.

اتخاذ القرار الصحيح لهدفك

يعتمد قرار استخدام فرن دوار كليًا على أهداف المعالجة الخاصة بك.

- إذا كان تركيزك الأساسي هو تجانس المنتج النهائي وجودته: الدوران أمر لا غنى عنه، لأنه الطريقة الأكثر فعالية لمنع العيوب الناتجة عن التسخين والخلط غير المتساويين.

- إذا كان تركيزك الأساسي هو الإنتاج المستمر بكميات كبيرة: آلية الدوران ضرورية لإنشاء تدفق فعال ومؤتمت للمواد من المدخلات إلى المخرجات.

- إذا كان تركيزك الأساسي هو التسخين البسيط للكميات غير الحرجة: قد يكون الفرن الثابت الأقل تعقيدًا والأكثر فعالية من حيث التكلفة هو الحل الأفضل، بشرط أن تتحمل عمليتك دقة أقل في درجة الحرارة.

في النهاية، يمنحك فهم وظيفة الدوران القدرة على مطابقة تقنية الفرن مباشرة مع أهداف معالجة المواد الخاصة بك.

جدول الملخص:

| الوظيفة | المنفعة | التأثير على العملية |

|---|---|---|

| توزيع موحد للحرارة | يمنع البقع الساخنة/الباردة | يضمن جودة منتج متسقة ويتجنب العيوب مثل التلبيد غير المتساوي |

| خلط شامل للمواد | يعزز التجانس | يسهل التفاعلات الكيميائية والطلاءات المتساوية لنتائج موثوقة |

| تدفق مستمر للمواد | يمكن الأتمتة | يزيد من الإنتاجية ويقلل من العمل اليدوي في البيئات الصناعية |

حسّن معالجة المواد الخاصة بك باستخدام حلول أفران KINTEK المتقدمة! من خلال الاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، نقدم لمختبرات متنوعة أفرانًا ذات درجات حرارة عالية مثل الأفران الدوارة، والأفران الكتمية (Muffle)، والأفران الأنبوبية، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لتقنية الأفران الدوارة لدينا تعزيز كفاءتك وجودة منتجك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي أنواع المواد المناسبة للمعالجة في أفران الأنبوب الدوار؟ مثالية للمساحيق والجزيئات الحرة التدفق

- ما هي الأساليب الشائعة للخلط في الأفران الدوارة؟ تعزيز التجانس والكفاءة في المعالجة الحرارية

- ما هو الغرض من آلية الدوران في فرن أنبوبي دوار؟ لتحقيق تسخين موحد وتحكم معزز في العملية.

- ما هو البناء الأساسي لفرن الأنبوب الدوراني؟ المكونات الرئيسية للتسخين الموحد

- ما هي المكونات الهيكلية الرئيسية للفرن الدوار؟ استكشف الأجزاء الرئيسية لمعالجة المواد بكفاءة