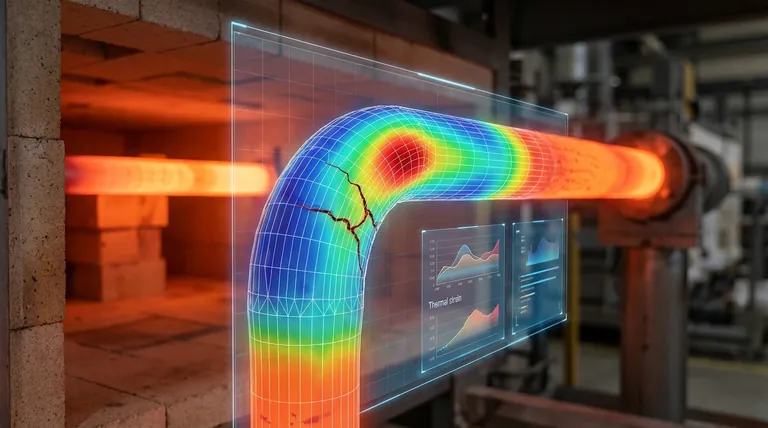

يعد تحليل محاكاة الإجهاد الحراري الأداة الحاسمة لتصوير عوامل الإجهاد غير المرئية داخل أنابيب الإشعاع الصناعية قبل تصنيعها أو نشرها. يوفر بيانات حاسمة حول تركيزات الإجهاد القصوى، مما يسمح للمهندسين بالتحقق من أن التصميمات المحددة يمكنها تحمل التشوه في درجات الحرارة العالية ومقاومة التشققات الإجهادية بمرور الوقت.

من خلال الكشف عن تدرجات درجة الحرارة وقيم الإجهاد المخفية داخل الهيكل المعدني، تحول المحاكاة الموثوقية من تخمين إلى يقين محسوب. إنها تثبت تجريبيًا أي هندسة أنابيب ستتحمل أقسى الدورات الحرارية.

تحديد آليات الفشل بدقة

تحديد تركيزات الإجهاد القصوى

في البيئات ذات درجات الحرارة العالية، نادرًا ما يتم توزيع الإجهاد بالتساوي. تعمل المحاكاة كأداة تشخيصية لتحديد مكان تراكم الإجهاد بشكل أكبر بالضبط.

معرفة الموقع الدقيق لهذه "النقاط الساخنة" أمر ضروري للتنبؤ بالمكان الذي من المحتمل أن تفشل فيه الأنبوبة. هذا يسمح للمهندسين بتقوية مناطق معينة أو تغيير الهندسة لإعادة توزيع الحمل.

التنبؤ بالتشوه في درجات الحرارة العالية

تتعرض أنابيب الإشعاع لقوى حرارية شديدة تسبب تشوهًا فيزيائيًا بمرور الوقت. تقوم المحاكاة بنمذجة هذه القوى للتنبؤ بكيفية تشوه المادة في ظل ظروف التشغيل.

من خلال توقع أنماط التشوه، يمكنك منع التداخل الهيكلي داخل الفرن. هذا يضمن أن الأنبوبة تحافظ على شكلها ووظيفتها طوال عمر خدمتها.

منع التشققات الإجهادية

يؤدي التسخين والتبريد الدوري إلى إجهاد، وهو العدو الرئيسي للمعدات الصناعية. يربط تحليل المحاكاة بيانات الإجهاد مباشرة باحتمالية حدوث تشققات إجهادية.

هذه القدرة التنبؤية حيوية للموثوقية طويلة الأجل. إنها تضمن أن المادة والتصميم المختارين يمكنهما استيعاب الدورات الحرارية دون تطوير كسور كارثية.

دور الهندسة في الموثوقية

مقارنة التصميمات الهيكلية

توفر المحاكاة منصة موضوعية لمقارنة هندسات الأنابيب المختلفة، مثل أنابيب الإشعاع من النوع U مقابل النوع المزدوج P.

إنها تنقل التقييم إلى ما وراء الرسومات النظرية. يمكنك ملاحظة كيف تتعامل الأشكال المختلفة مع نفس الحمل الحراري، مما يسلط الضوء على المزايا الكامنة في هيكل واحد مقارنة بآخر.

تقليل تدرجات درجة الحرارة

أحد الأسباب الرئيسية للفشل هو التسخين غير المتساوي، المعروف باسم تدرج درجة الحرارة. تظهر التصميمات المحسنة، التي تم تحديدها من خلال المحاكاة، القدرة على تحقيق تدرجات أصغر وأكثر قابلية للإدارة.

عند تقليل فرق درجة الحرارة عبر الأنبوبة، ينخفض الإجهاد الداخلي على المادة بشكل كبير.

التحقق من قيم الإجهاد المنخفضة

المقياس النهائي للموثوقية في هذا السياق هو الإجهاد. تؤكد المحاكاة أن التصميمات المحسنة تؤدي إلى قيم إجهاد أقل بشكل موضوعي.

تؤكد هذه الأدلة الرقمية تفوق التصميمات المحددة. إنها تثبت أن الهندسة ليست فعالة فحسب، بل قوية فيزيائيًا ضد البيئة التي تعمل فيها.

الأخطاء الشائعة في تقييم التصميم

تجاهل "دلتا"

الخطأ الشائع هو التركيز فقط على درجة حرارة التشغيل القصوى بدلاً من تدرج درجة الحرارة.

غالبًا ما تفشل المواد ليس لأنها ساخنة جدًا، ولكن لأن جزءًا واحدًا أكثر سخونة بكثير من جزء مجاور. تجبرك المحاكاة على الاعتراف بهذه الفروقات الخطيرة ومعالجتها.

تجاهل نقاط الضعف الخاصة بالهندسة

بدون المحاكاة، من السهل افتراض أن مادة "أقوى" ستحل مشاكل الموثوقية.

ومع ذلك، حتى أفضل المواد ستفشل إذا كانت هندسة التصميم تركز الإجهاد في زاوية أو انحناء. الاعتماد على خصائص المواد دون تحليل الهندسة الهيكلية يمثل خطرًا كبيرًا على طول العمر.

اتخاذ القرار الصحيح لمعداتك

لضمان موثوقية المواد لأنابيب الإشعاع الصناعية الخاصة بك، استخدم نتائج المحاكاة لتوجيه قرارات الشراء أو التصميم الخاصة بك.

- إذا كان تركيزك الأساسي هو منع الفشل المبكر: أعط الأولوية للتصميمات التي تظهر تركيزات إجهاد مخفضة في بيانات المحاكاة، مع البحث تحديدًا عن قيم إجهاد قصوى منخفضة.

- إذا كان تركيزك الأساسي هو السلامة الهيكلية طويلة الأجل: اختر الهندسات، مثل تصميم P المزدوج، التي أثبتت فعاليتها في توليد تدرجات حرارية أصغر مقارنة بالأنواع U القياسية.

- إذا كان تركيزك الأساسي هو التحقق من صحة تصميم جديد: اطلب أدلة محاكاة تثبت قيم إجهاد أقل في ظل ظروف التشغيل قبل الموافقة على التصنيع.

المحاكاة هي الجسر بين الرسم النظري والأصل الصناعي المتين والموثوق.

جدول ملخص:

| المقياس الرئيسي | الأهمية في المحاكاة | الفائدة للموثوقية |

|---|---|---|

| تركيز الإجهاد | يحدد "النقاط الساخنة" في الهندسة | يسمح بالتقوية لمنع الفشل الهيكلي |

| تدرج درجة الحرارة | يقيس توزيع الحرارة عبر المعدن | يقلل الإجهاد الداخلي عن طريق ضمان التسخين المنتظم |

| نمذجة التشوه | يتنبأ بالتشوه الفيزيائي بمرور الوقت | يمنع التداخل ويضمن السلامة الهيكلية للفرن |

| قيم الإجهاد | يحسب إزاحة المادة | يتحقق تجريبيًا من متانة تصميمات الأنابيب |

ارفع مستوى موثوقية معداتك الصناعية مع KINTEK

لا تترك عمر معداتك ذات درجات الحرارة العالية للصدفة. تستفيد KINTEK من رؤى هندسية متقدمة لتقديم أنابيب إشعاع وأنظمة تسخين عالية الأداء مصممة لتحمل أقسى الدورات الحرارية.

مدعومين بالبحث والتطوير والتصنيع المتخصص، نقدم أنظمة Muffle و Tube و Rotary و Vacuum و CVD، والتي يمكن تخصيصها جميعًا لتلبية متطلباتك الهيكلية والحرارية الفريدة. سواء كنت بحاجة إلى تقليل تدرجات درجة الحرارة أو منع التشققات الإجهادية، فإن فريقنا مستعد لتقديم الحلول المصممة بدقة والتي تتطلبها مختبراتك أو منشآتك الصناعية.

هل أنت مستعد لتحسين عملياتك الحرارية؟ اتصل بخبرائنا اليوم لتأمين معدات متينة تم التحقق منها بالمحاكاة.

دليل مرئي

المراجع

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- هل يمكن تخصيص أنابيب الكوارتز لتطبيقات محددة؟ تحقيق تحكم دقيق للعمليات ذات درجات الحرارة العالية

- ما هي الوظائف المزدوجة للقضبان المجوفة المصنوعة من السيراميك الألومينا عالي النقاء في مجسات LIBS؟ رؤى هندسية رئيسية

- كيف يعمل متحكم درجة الحرارة الرقمي في معالجة الفينوليك؟ إتقان الحماية الحرارية متعددة المراحل

- كيف تساهم مجسات الحرارة من النوع S في مراقبة مجالات درجة الحرارة في أفران النيوبيوم للمعالجة الحرارية الدقيقة؟

- هل يمكن لعناصر التسخين المصنوعة من كربيد السيليكون (SiC) العمل في الظروف القاسية؟ اكتشف متانتها في درجات الحرارة العالية

- ما هي المزايا المتعلقة بالسلامة التي توفرها عناصر التسخين الخزفية؟ ضمان الحماية الكهربائية والحرارية المتأصلة

- ما هي درجة حرارة التشغيل القصوى لعناصر التسخين المصنوعة من كربيد السيليكون (SiC)؟ حقق أداءً قويًا في درجات الحرارة العالية