الاستمرارية الحرارية أمر غير قابل للتفاوض. لملء أنبوب الحرارة الصوديومي بنجاح، يجب الحفاظ على النظام بأكمله عند درجة حرارة عالية لضمان بقاء الصوديوم المعدني في حالة سائلة طوال مرحلة الحقن. هذا يمنع السائل العامل من التكثف والتجمد داخل خطوط الأنابيب، مما قد يتسبب بخلاف ذلك في حدوث انسدادات فورية وفشل العملية.

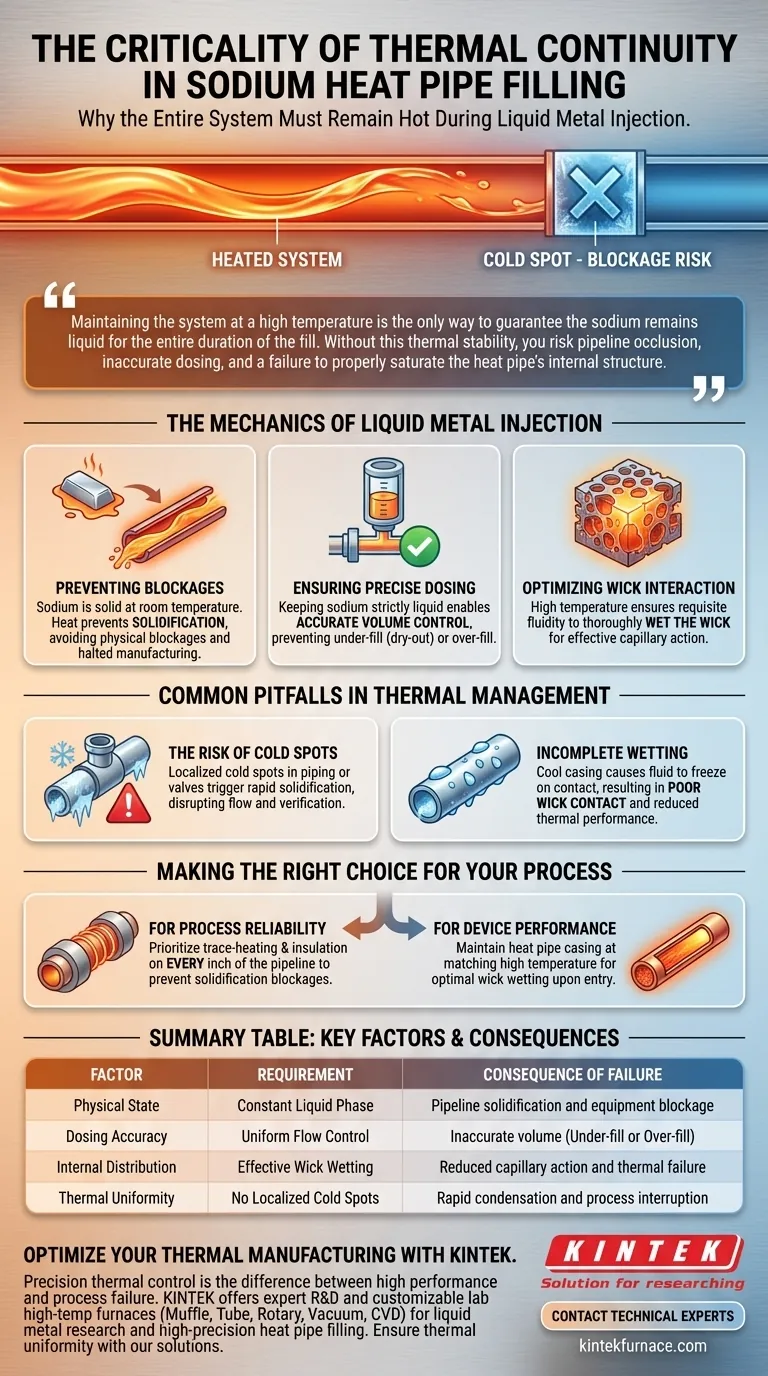

يعد الحفاظ على النظام عند درجة حرارة عالية هو الطريقة الوحيدة لضمان بقاء الصوديوم سائلاً طوال مدة الملء. بدون هذا الاستقرار الحراري، فإنك تخاطر بانسداد خطوط الأنابيب، والجرعات غير الدقيقة، والفشل في تشبع بنية الأنبوب الحراري الداخلية بشكل صحيح.

آليات حقن المعدن السائل

منع انسداد خطوط الأنابيب

الصوديوم معدن صلب في درجة حرارة الغرفة ويجب صهره ليتم نقله. السبب الأكثر إلحاحًا للحفاظ على درجات حرارة عالية للنظام هو منع التجمد.

إذا انخفض أي جزء من خط أنابيب الحقن عن نقطة الانصهار، فسوف يتكثف الصوديوم ويتجمد. هذا يخلق انسدادات مادية في الخطوط، مما يوقف عملية التصنيع وقد يتلف معدات الحقن.

ضمان التحكم الدقيق في الحجم

تتطلب أنابيب الحرارة عالية الأداء كتلة محددة ومحسوبة من السائل العامل. الدقة مستحيلة إذا تجمد السائل أثناء النقل.

من خلال الحفاظ على الصوديوم في حالة سائلة تمامًا، يمكن للمصنعين قياس والتحكم بدقة في الحجم الذي يتم حقنه. هذا يضمن أن أنبوب الحرارة ليس ممتلئًا بشكل ناقص (مما يتسبب في الجفاف) ولا ممتلئًا بشكل زائد (مما يقلل من الكفاءة الحرارية).

تحسين تفاعل الفتيل

داخل أنبوب الحرارة، يجب أن يتفاعل الصوديوم مع بنية فتيل مسامية. عملية الملء ليست مجرد نقل للسائل؛ إنها تتعلق بالتوزيع.

يضمن الحفاظ على درجة حرارة عالية أن يكون للصوديوم السيولة اللازمة لترطيب الفتيل بشكل كامل. هذا يسمح للوسط العامل بالتغلغل والتوزيع بالتساوي في جميع أنحاء الهيكل، وهو أمر ضروري للحركة الشعرية التي تدفع تشغيل أنبوب الحرارة.

الأخطاء الشائعة في الإدارة الحرارية

خطر البقع الباردة

لا يكفي إعداد "درجة حرارة عالية" على وحدة التحكم؛ يجب أن يكون الحرارة موحدة. أحد الأخطاء الشائعة هو السماح ببقع باردة موضعية داخل الأنابيب المعقدة أو الصمامات.

حتى جزء صغير من الأنبوب غير المعزول أو غير المسخن بشكل كافٍ يمكن أن يؤدي إلى تجمد سريع. هذا الاضطراب يوقف التدفق ويجعل من المستحيل التحقق من كمية الصوديوم التي دخلت الجهاز بالفعل.

الترطيب غير الكامل

إذا كان غلاف أنبوب الحرارة نفسه أبرد من الصوديوم السائل الوارد، فقد يتجمد السائل عند ملامسته للجدار قبل أن يستقر في الفتيل.

ينتج عن هذا اتصال ضعيف بين السائل العامل وهيكل الفتيل. بدون ترطيب مناسب أثناء مرحلة الملء، سيعاني أنبوب الحرارة من انخفاض الأداء الحراري أو فشل تشغيلي كامل.

اتخاذ القرار الصحيح لعمليتك

لضمان عملية تصنيع عالية الإنتاجية لأنابيب الحرارة الصوديومية، يجب عليك إعطاء الأولوية للتوحيد الحراري.

- إذا كان تركيزك الأساسي هو موثوقية العملية: تأكد من تسخين وعزل كل بوصة من خط أنابيب الحقن لمنع الانسدادات الناجمة عن التجمد.

- إذا كان تركيزك الأساسي هو أداء الجهاز: حافظ على غلاف أنبوب الحرارة عند درجة حرارة عالية مطابقة لضمان ترطيب الصوديوم الكامل وتغلغله في هيكل الفتيل عند الدخول.

يعد التحكم الحراري أثناء الملء خطوة أساسية تحدد ما إذا كان الجهاز النهائي سيعمل كوصلة حرارية عالية الدقة أو قطعة خردة معدنية.

جدول ملخص:

| العامل | المتطلب | عواقب الفشل |

|---|---|---|

| الحالة الفيزيائية | طور سائل ثابت | تجمد خط الأنابيب وانسداد المعدات |

| دقة الجرعات | تحكم موحد في التدفق | حجم غير دقيق (ملء ناقص أو ملء زائد) |

| التوزيع الداخلي | ترطيب فعال للفتيل | انخفاض الحركة الشعرية والفشل الحراري |

| التوحيد الحراري | لا توجد بقع باردة موضعية | تكثف سريع وانقطاع العملية |

قم بتحسين تصنيعك الحراري مع KINTEK

التحكم الحراري الدقيق هو الفرق بين أنبوب الحرارة عالي الأداء وفشل العملية. بدعم من البحث والتطوير والتصنيع المتخصصين، تقدم KINTEK أنظمة Muffle و Tube و Rotary و Vacuum و CVD، بالإضافة إلى أفران المختبرات عالية الحرارة القابلة للتخصيص المصممة لتلبية احتياجاتك الهندسية الفريدة. سواء كنت تجري أبحاثًا على المعادن السائلة أو ملء أنابيب الحرارة عالية الدقة، فإن حلولنا تضمن التوحيد الحراري الذي تحتاجه.

هل أنت مستعد لتعزيز أدائك الحراري؟ اتصل بخبرائنا الفنيين اليوم للعثور على الفرن المثالي لتطبيقك.

دليل مرئي

المراجع

- Shuaijie Sha, Junjie Wang. Experimental and numerical simulation study of sodium heat pipe with large aspect ratio. DOI: 10.2298/tsci231030059s

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

يسأل الناس أيضًا

- لماذا يعتبر تدخل معدات المعالجة الحرارية الدقيقة أمرًا ضروريًا لأجزاء AlSi10Mg؟ تعزيز سلامة LPBF

- كيف توفر المواد المركبة من الزجاج والسيراميك تثبيتًا فائقًا للعناصر الأرضية النادرة والأكتينيدات الثانوية؟ تعزيز استقرار النفايات وأدائها

- كيف يحسن نظام التلبيد الوميضي (FS) الكفاءة؟ افتح الإنتاج السريع لمواد السيراميك المركبة من ثنائي بوريد التيتانيوم

- كيف تؤثر عملية التلدين على أسلاك نانوية غير متجانسة من Co3O4/Cu2+1O؟ تحقيق تهجين هيكلي دقيق

- لماذا يتم تطبيق العزل الحراري على المكونات الأسطوانية في اختبارات الإجهاد الحراري؟ تحسين دقة الحساب

- كيف يتم تقييم تأثير معلمات فرن المعالجة الحرارية على AlSi10Mg؟ إتقان التحليل المجهري

- لماذا يعد التحكم الدقيق في درجة الحرارة ضروريًا في الأفران عالية الحرارة لسبائك VN؟ إتقان مفتاح الطور الحراري

- ما هو الدور الذي تلعبه كلوريد الصوديوم (NaCl) كمنظم حراري؟ تحسين تخليق المركبات السيليكونية/Mg2SiO4