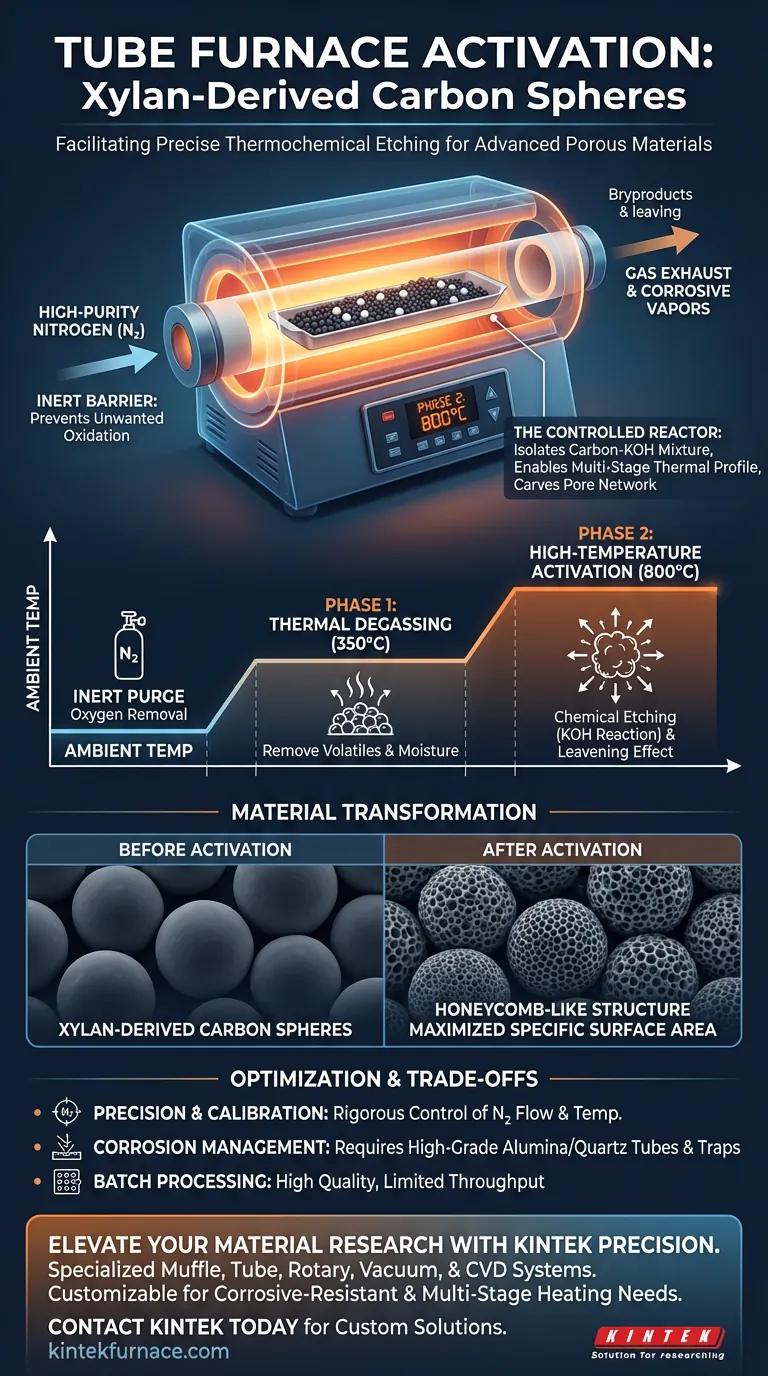

يسهل الفرن الأنبوبي تنشيط كرات الكربون المشتقة من الزيلان من خلال توفير بيئة خالية من الأكسجين يتم التحكم فيها بدقة، وهي ضرورية للنقش الكيميائي الحراري الدقيق. يستخدم بروتوكول تسخين متدرج تحت نيتروجين عالي النقاء - عادةً إزالة الغازات عند درجات حرارة معتدلة قبل التسخين إلى درجة حرارة عالية - لبدء تفاعل بين مصفوفة الكربون وهيدروكسيد البوتاسيوم (KOH)، مما يحول التركيب الداخلي للمادة.

يعمل الفرن الأنبوبي كمفاعل متحكم فيه يعزل خليط الكربون وهيدروكسيد البوتاسيوم عن أكسجين الغلاف الجوي، مما يسمح بملف حراري متعدد المراحل لنحت شبكة واسعة من المسام كيميائيًا في كرات الكربون دون حرقها.

دور التحكم في الجو

إنشاء حاجز خامل

الشرط الأساسي لتنشيط الكربون المشتق من الزيلان هو الاستبعاد التام للأكسجين. يحافظ الفرن الأنبوبي على تدفق مستمر من النيتروجين عالي النقاء طوال العملية.

منع الأكسدة غير المرغوب فيها

بدون هذا الغطاء النيتروجيني الخامل، ستتسبب درجات حرارة المعالجة العالية في احتراق كرات الكربون وتحولها إلى رماد. يضمن الفرن بقاء الكربون مستقرًا حتى يتفاعل فقط مع المنشط الكيميائي (KOH).

آلية التسخين المتدرج

المرحلة الأولى: إزالة الغازات الحرارية

تعتمد العملية على ملف تسخين "متدرج" دقيق بدلاً من التسخين التدريجي البسيط. يقوم الفرن أولاً بالاستقرار عند درجة حرارة معتدلة، وتحديداً 350 درجة مئوية.

إزالة المكونات المتطايرة

في هذه المرحلة، يقوم الفرن بطرد المكونات المتطايرة المتبقية والرطوبة من سلائف الزيلان. تعمل خطوة التنقية هذه على تجهيز مصفوفة الكربون للتفاعلات الكيميائية القوية التالية.

المرحلة الثانية: التنشيط بدرجة حرارة عالية

بمجرد إزالة الغازات، يقوم الفرن بزيادة درجة الحرارة إلى 800 درجة مئوية. هذه هي نافذة التنشيط الحرجة حيث يتم فتح الحركية الكيميائية المطلوبة لتكوين المسام.

هندسة الأسطح وتكوين المسام

بدء النقش الكيميائي

عند 800 درجة مئوية، يذوب هيدروكسيد البوتاسيوم (KOH) المخلوط بكرات الكربون ويتفاعل بعنف مع شبكة الكربون. تضمن الاستقرار الحراري للفرن أن يكون هذا التفاعل موحدًا عبر العينة.

تأثير التخمير

ينتج هذا التفاعل غازات (مثل ثاني أكسيد الكربون وبخار الماء) تتمدد داخل المادة. يخلق هذا تأثير "التخمير"، مما يؤدي إلى فتح قنوات جديدة داخل جدران الكربون.

زيادة مساحة السطح المحددة

نتيجة هذا النقش المتحكم فيه هو تحول كبير في تضاريس المادة. يتم تحويل الكرات الكثيفة المشتقة من الزيلان إلى هيكل يشبه قرص العسل مع شبكة مسام غنية وزيادة كبيرة في مساحة السطح المحددة.

فهم المفاضلات

قيود المعدات والدقة

بينما توفر الأفران الأنبوبية دقة عالية، فإنها تتطلب معايرة صارمة. يمكن لأي تقلب في معدل تدفق النيتروجين أن يدخل الأكسجين، مما يضر بالدفعة بأكملها.

نواتج ثانوية أكالة

عملية التنشيط التي تتضمن KOH عند 800 درجة مئوية تنتج أبخرة أكالة. إذا لم يكن الفرن الأنبوبي مجهزًا بمواد أنبوبية مناسبة (مثل الألومينا عالية الجودة أو الكوارتز) وفخاخ لاحقة، يمكن أن تتدهور عناصر التسخين والأختام بسرعة.

الإنتاجية مقابل التحكم

الأفران الأنبوبية هي أدوات معالجة دفعات مصممة للدقة، وليس للحجم. تتفوق في إنتاج مواد عالية الجودة للمختبرات أو على نطاق تجريبي، ولكنها قد تشكل اختناقات إذا كان الإنتاج السريع على نطاق صناعي هو الهدف الأساسي.

تحسين عملية التنشيط

لتحقيق أفضل النتائج مع كرات الكربون المشتقة من الزيلان، قم بمواءمة إعدادات الفرن الخاصة بك مع أهداف المواد المحددة لديك:

- إذا كان تركيزك الأساسي هو زيادة مساحة السطح: تأكد من أن وقت الإقامة عند 800 درجة مئوية كافٍ لـ KOH لاختراق مصفوفة الكربون ونقشها بالكامل دون انهيار الهيكل.

- إذا كان تركيزك الأساسي هو نقاء المواد: انتبه جيدًا لمرحلة إزالة الغازات عند 350 درجة مئوية، وتأكد من إخلاء جميع المكونات المتطايرة بواسطة تدفق النيتروجين قبل بدء التسخين إلى درجة حرارة عالية.

الدقة في التوصيف الحراري هي العامل الأكثر أهمية في تحويل الكتلة الحيوية الخام إلى مواد كربونية عالية الأداء.

جدول ملخص:

| مرحلة التنشيط | درجة الحرارة (درجة مئوية) | الوظيفة الأساسية | النتيجة |

|---|---|---|---|

| التطهير الخامل | Ambient | إزالة الأكسجين عبر النيتروجين عالي النقاء | يمنع احتراق/أكسدة الكربون |

| المرحلة الأولى: إزالة الغازات | 350 درجة مئوية | إزالة المكونات المتطايرة وتفريغ الرطوبة | ينقي مصفوفة الكربون للتنشيط |

| المرحلة الثانية: التنشيط | 800 درجة مئوية | النقش الكيميائي (تفاعل KOH) | ينشئ هياكل مسامية تشبه قرص العسل |

| هندسة الأسطح | 800 درجة مئوية | إطلاق الغاز وتمدد الشبكة | يزيد مساحة السطح المحددة إلى أقصى حد |

ارتقِ بأبحاث المواد الخاصة بك مع دقة KINTEK

أطلق العنان للإمكانات الكاملة لتخليق الكربون الخاص بك مع حلول حرارية عالية الأداء. مدعومة بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة متخصصة من الأفران الصندوقية، الأنبوبية، الدوارة، الفراغية، وأنظمة CVD المصممة للتعامل مع المتطلبات الصارمة للتنشيط الكيميائي وتحويل الكتلة الحيوية. سواء كنت بحاجة إلى أنابيب ألومينا مقاومة للتآكل لمعالجة KOH أو تسخين متعدد المراحل دقيق للمواد المشتقة من الزيلان، فإن أفران المختبرات عالية الحرارة لدينا قابلة للتخصيص بالكامل لتلبية احتياجات البحث الفريدة الخاصة بك.

هل أنت مستعد لتحسين عملية التنشيط الخاصة بك؟ اتصل بـ KINTEK اليوم للحصول على استشارة حول حلول الأفران المخصصة لدينا.

دليل مرئي

المراجع

- Jihai Cai, Xiaoying Wang. Xylan derived carbon sphere/graphene composite film with low resistance for supercapacitor electrode. DOI: 10.1186/s42825-024-00154-w

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- لماذا يلزم استخدام فرن أنبوبي بجو من الأرجون لتثبيت الزيوليت؟ حماية بنية المواد الخاصة بك

- ما هي أقصى قدرات درجات الحرارة لكل منطقة في فرن أنبوبي مقسم بثلاث مناطق؟ استكشاف النطاقات الرئيسية والتحكم

- ما هو فرن الأنبوب الدوار؟ تحقيق تجانس فائق للمساحيق والحبيبات

- ما هي وظيفة تصميم التسخين بخمس مناطق في فرن الأنبوب المتساقط متعدد المناطق؟ إتقان دقة الحرارة في الاحتراق

- ما هو فرن الأنبوب الفراغي؟ ضروري لمعالجة المواد عالية النقاء

- لماذا تُستخدم قوارب الكوراندوم وأفران الأنابيب في الكربنة الأولية للكتلة الحيوية؟ قم بتحسين عملية الانحلال الحراري عند 500 درجة مئوية

- ما هي المواد المستخدمة للأنابيب في أفران الأنبوب الساقط ولماذا؟ اختر الأنبوب المناسب للنجاح في درجات الحرارة العالية

- ما هو الدور الذي يلعبه فرن الأنبوب ذو درجة الحرارة العالية في تحويل مشتقات MXene إلى N-TiO2@NC؟ اكتشف دقة التخليق