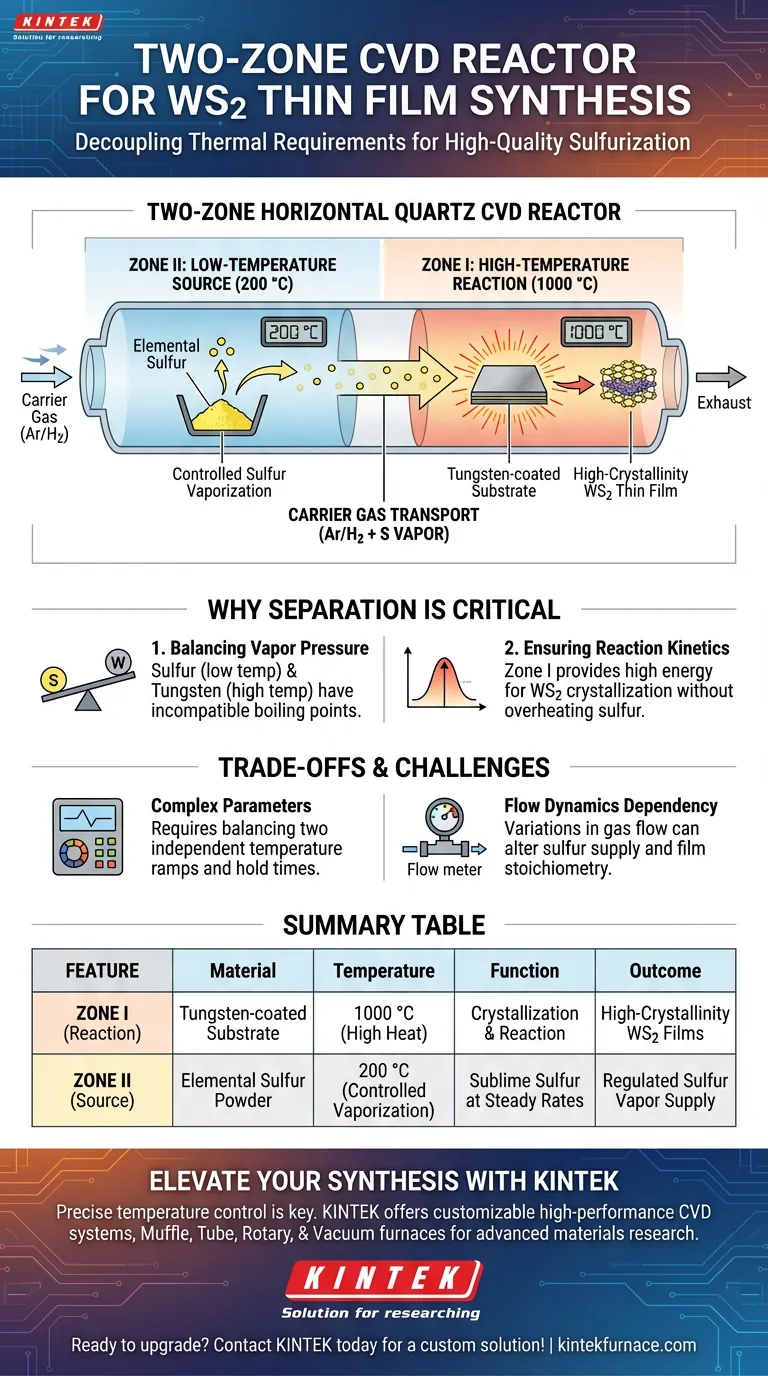

يسهل مفاعل الترسيب الكيميائي للبخار الأفقي بالكوارتز ثنائي المنطقة عملية التذرير عن طريق فصل المتطلبات الحرارية للمادة الأولية والركيزة. يحافظ هذا النظام على مصدر الكبريت عند درجة حرارة منخفضة نسبيًا (200 درجة مئوية) في المنطقة الثانية للتحكم في التبخير، بينما يقوم في نفس الوقت بتسخين الركيزة المطلية بالتنجستن إلى درجة حرارة عالية (1000 درجة مئوية) في المنطقة الأولى. يقوم غاز حامل مختلط من الأرجون والهيدروجين بنقل بخار الكبريت من المنطقة الباردة إلى المنطقة الساخنة، مما يسمح للكبريت بالتفاعل مع طبقة التنجستن المعدنية لتكوين أغشية WS2 (كبريتيد التنجستن) رقيقة عالية التبلور.

تتمثل الميزة الأساسية لتصميم هذا المفاعل في التحكم المستقل في درجة الحرارة للمناطق المتميزة، مما يسمح لك بالحفاظ على إمداد ثابت من بخار الكبريت دون تعريض مادة المصدر للحرارة الشديدة المطلوبة لتبلور ركيزة التنجستن.

آليات النظام ثنائي المنطقة

لفهم كيف يحقق هذا المفاعل تذريرًا عالي الجودة، يجب أن ننظر إلى كيفية إدارته للاختلاف الكبير في درجات الحرارة المطلوب من قبل المواد المعنية.

المنطقة الأولى: بيئة التفاعل ذات درجة الحرارة العالية

المنطقة الأولى هي غرفة التفاعل المخصصة حيث يحدث تكوين الغشاء الفعلي.

تحتوي هذه المنطقة على الركيزة المطلية بالتنجستن ويتم تسخينها إلى 1000 درجة مئوية.

توفر هذه الحرارة الشديدة طاقة التنشيط اللازمة للتفاعل الكيميائي بين التنجستن والكبريت، مما يضمن أن أغشية WS2 الرقيقة الناتجة تحقق تبلورًا عاليًا.

المنطقة الثانية: المصدر ذو درجة الحرارة المنخفضة

تعمل المنطقة الثانية كغرفة تبخير للمادة الأولية.

تحتوي على مصدر الكبريت الأولي ويتم الحفاظ عليها عند درجة حرارة أقل بكثير تبلغ 200 درجة مئوية.

هذه الدرجة الحرارة كافية لتسامي أو تبخير الكبريت بمعدل متحكم فيه، مما يمنع استنفاد المصدر بسرعة كبيرة، وهو ما سيحدث إذا تعرض لدرجات الحرارة في المنطقة الأولى.

آلية نقل الغاز الحامل

الرابط بين هاتين المنطقتين الحراريتين هو تدفق الغاز.

يستخدم النظام غاز حامل مختلط يتكون من الأرجون والهيدروجين.

يتدفق هذا الخليط الغازي فوق الكبريت المسخن في المنطقة الثانية، ويلتقط البخار وينقله ماديًا إلى أسفل المنحدر إلى المنطقة الأولى ذات درجة الحرارة العالية لبدء التفاعل.

لماذا الفصل حاسم لـ WS2

يمثل تصنيع WS2 تحديًا هندسيًا كيميائيًا محددًا: نقاط انصهار وغليان المواد المتفاعلة غير متوافقة.

موازنة ضغط البخار

للكبريت ضغط بخار عالٍ ويتطاير بسهولة في درجات الحرارة المنخفضة.

إذا تم وضع الكبريت مباشرة في بيئة تبلغ درجة حرارتها 1000 درجة مئوية، فسوف يتبخر على الفور، مما يؤدي إلى تغطية ضعيفة وهدر للمواد.

ضمان حركية التفاعل

على العكس من ذلك، تتطلب المادة الأولية للتنجستن طاقة حرارية عالية لإعادة ترتيب بنيتها الذرية إلى بلورة كبريتيد طبقية.

من خلال فصل المناطق، يسمح المفاعل للركيزة بالبقاء عند نقطة 1000 درجة مئوية الحرجة دون تدهور التحكم في إمداد الكبريت.

فهم المفاضلات

بينما يوفر النظام ثنائي المنطقة الدقة، إلا أنه يقدم متغيرات يجب إدارتها بعناية لتجنب العيوب.

تعقيد معلمات العملية

لم تعد تدير ملفًا حراريًا واحدًا؛ يجب عليك موازنة منحدرين تسخين مستقلين وأوقات احتفاظ.

إذا ارتفعت درجة حرارة المنطقة الثانية (الكبريت) بسرعة كبيرة مقارنة بالمنطقة الأولى (الركيزة)، فقد يصل بخار الكبريت قبل أن يصبح التنجستن ساخنًا بما يكفي للتفاعل، مما يؤدي إلى فشل في الترسب.

الاعتماد على ديناميكيات التدفق

يعتمد النظام بالكامل على الغاز الحامل لنقل المواد المتفاعلة.

يمكن أن تؤدي الاختلافات في معدل تدفق الأرجون/الهيدروجين إلى تغيير تركيز الكبريت الذي يصل إلى الركيزة، مما قد يؤثر على التكافؤ الكيميائي للغشاء النهائي.

اتخاذ القرار الصحيح لهدفك

عند تكوين مفاعل ترسيب كيميائي للبخار ثنائي المنطقة لتصنيع WS2، تحدد إعدادات درجة الحرارة لديك جودة مخرجاتك.

- إذا كان تركيزك الأساسي هو جودة البلورات: أعط الأولوية لاستقرار المنطقة الأولى عند 1000 درجة مئوية، حيث أن الحرارة غير الكافية هنا ستؤدي إلى أغشية غير متبلورة أو ضعيفة البنية.

- إذا كان تركيزك الأساسي هو تكافؤ الغشاء: ركز على التحكم الحراري الدقيق للمنطقة الثانية (200 درجة مئوية) وتدفق الغاز، حيث يحدد هذا الكمية الدقيقة من الكبريت المتاحة للتفاعل.

يعتمد النجاح في هذه العملية على مزامنة معدل تبخير الكبريت مع حركية تفاعل ركيزة التنجستن.

جدول الملخص:

| الميزة | المنطقة الأولى (التفاعل) | المنطقة الثانية (المصدر) |

|---|---|---|

| المادة | ركيزة مطلية بالتنجستن | مسحوق الكبريت الأولي |

| درجة الحرارة | 1000 درجة مئوية (حرارة عالية) | 200 درجة مئوية (تبخير متحكم فيه) |

| الوظيفة | تسهيل التبلور والتفاعل | تسامي الكبريت بمعدلات ثابتة |

| الغاز الحامل | مزيج Ar/H2 | مزيج Ar/H2 |

| النتيجة | أغشية WS2 رقيقة عالية التبلور | إمداد منظم ببخار الكبريت |

ارتقِ بتصنيع الأغشية الرقيقة الخاصة بك مع KINTEK

يعد التحكم الدقيق في درجة الحرارة حجر الزاوية في أغشية WS2 الرقيقة عالية الجودة. في KINTEK، نحن متخصصون في توفير أنظمة الترسيب الكيميائي للبخار عالية الأداء، بما في ذلك أفران العزل، والأفران الأنبوبية، والأفران الدوارة، والأفران الفراغية، المصممة خصيصًا لأبحاث المواد المتقدمة.

مدعومة بالبحث والتطوير والتصنيع من قبل الخبراء، فإن أنظمتنا قابلة للتخصيص بالكامل لتلبية متطلبات التذرير أو الترسب الفريدة الخاصة بك. سواء كنت تقوم بتحسين تكافؤ الغشاء أو جودة البلورات، فإن فريقنا على استعداد لتوفير الأدوات الدقيقة التي تحتاجها.

هل أنت مستعد لترقية إمكانيات مختبرك؟ اتصل بـ KINTEK اليوم للحصول على حل مخصص!

دليل مرئي

المراجع

- Thin Films of Tungsten Disulfide Grown by Sulfurization of Sputtered Metal for Ultra-Low Detection of Nitrogen Dioxide Gas. DOI: 10.3390/nano15080594

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- لماذا يتم استخدام أنبوب الكوارتز لترسيب بخار كيميائي (CVD) للجرافين على رقائق الفضة؟ ضمان النقاء مع الاستقرار الحراري عالي الحرارة

- ما هو مبدأ العمل لمعدات الألومنة بالطور البخاري (VPA)؟ إتقان الطلاءات الحرارية عالية الأداء

- ما هي مزايا استخدام أنبوب كوارتز عالي النقاء في ترسيب البخار الكيميائي (CVD)؟ اكتشف نموًا ونقاءً فائقين للأفلام

- كيف تختلف ركائز الياقوت وثاني أكسيد السيليكون في نمو VSe2 بالترسيب الكيميائي للبخار؟ اختر سطح النمو المناسب

- ما الدور الذي تلعبه تقنية CVD في صناعة أشباه الموصلات؟ ضرورية لبناء الرقائق الدقيقة المتقدمة

- كيف يعمل كلوريد الصوديوم (NaCl) كمحفز للنمو لـ WS2 CVD؟ إتقان تشكل الطبقة النانوية

- كيف يتم التحكم في تدفق الغازات الأولية في الترسيب الكيميائي للبخار (CVD)؟ أتقن التحكم الدقيق في الغاز للحصول على أغشية رقيقة فائقة الجودة

- كيف يتم استخدام الترسيب الكيميائي للبخار (CVD) في صناعة الطيران؟ تحسين أداء المحرك بالطلاءات الواقية