في جوهره، يعمل التسخين بالغاز غير المباشر على تحسين كفاءة أفران التفريغ ليس عن طريق تغيير فيزياء انتقال الحرارة داخل التفريغ، ولكن عن طريق الاستبدال الاستراتيجي لمصدر طاقة عالي التكلفة (الكهرباء) بآخر أكثر اقتصادية (الغاز الطبيعي). يقود هذا التحول بشكل أساسي الكفاءة الاقتصادية ويوفر مزايا كبيرة في إدارة طاقة المنشأة بشكل عام، مما يؤدي إلى عائد أسرع على الاستثمار.

في حين أن الفرن الكهربائي التقليدي وفرن الغاز غير المباشر يسخنان الأجزاء بفعالية تحت التفريغ، يكمن الاختلاف الرئيسي في مصدر الطاقة. يستغل التسخين بالغاز غير المباشر فعالية التكلفة للغاز الطبيعي لخفض نفقات التشغيل وتقليل الضغط على الشبكة الكهربائية.

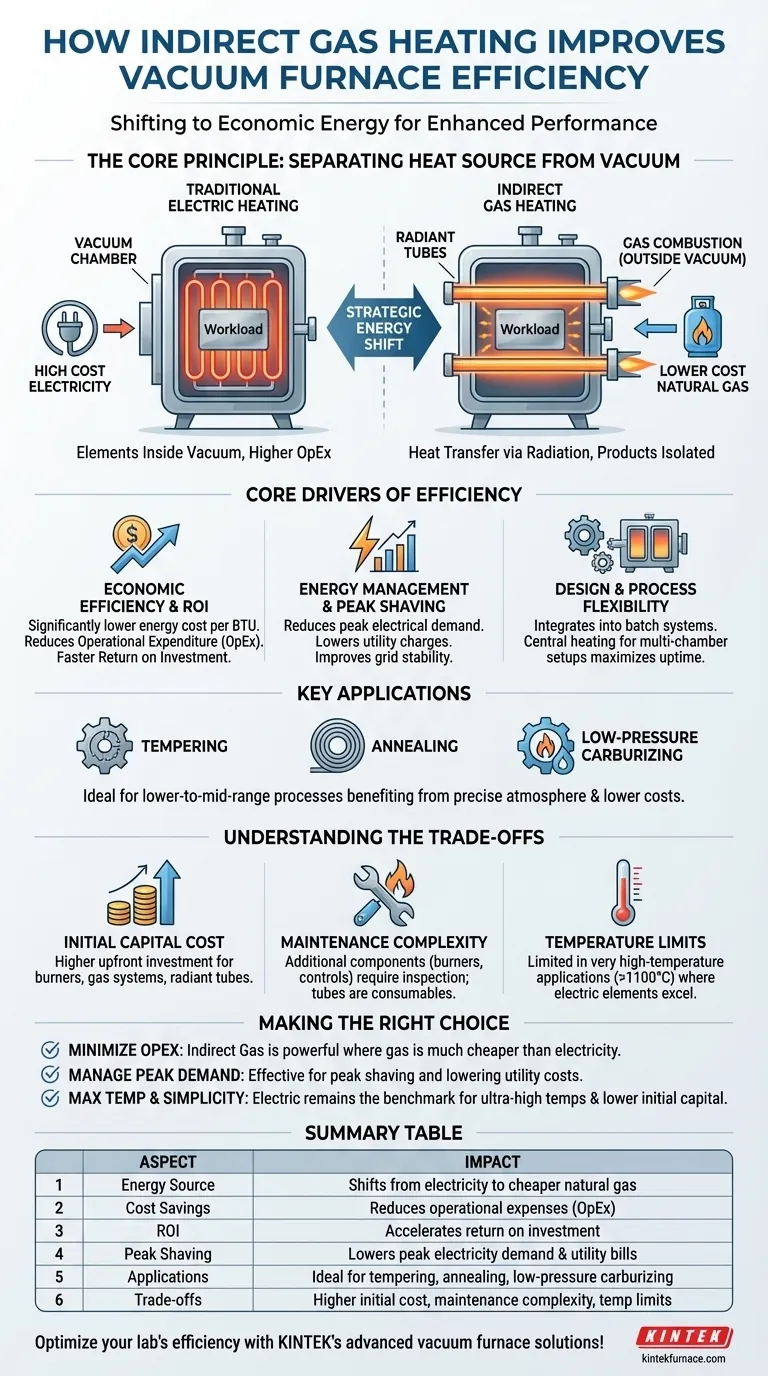

المبدأ: فصل مصدر الحرارة عن التفريغ

لفهم مكاسب الكفاءة، من الضروري استيعاب كيفية عمل هذه التقنية. إنها تفصل عملية الاحتراق عن بيئة التفريغ المتحكم فيها.

ما هو التسخين غير المباشر؟

في فرن التفريغ الكهربائي القياسي، توجد عناصر التسخين مباشرة داخل حجرة التفريغ.

يعمل التسخين بالغاز غير المباشر بشكل مختلف. يحدث احتراق الغاز الطبيعي خارج حجرة التفريغ في مكون مغلق، وعادة ما يكون أنبوب إشعاعي.

دور الأنابيب الإشعاعية

تقوم هذه الشعلات التي تعمل بالغاز بتسخين الأنابيب الإشعاعية إلى درجة حرارة عالية جدًا. ثم تتوهج الأنابيب، التي تمر عبر حجرة الفرن، وتشع طاقة حرارية إلى الداخل، مما يسخن الحمولة.

ينقل هذا التصميم الحرارة بذكاء إلى الحجرة مع الحفاظ على جميع نواتج الاحتراق معزولة تمامًا عن التفريغ والأجزاء التي تتم معالجتها.

مجالات تفوقه: التطبيقات الرئيسية

هذه الطريقة فعالة بشكل خاص لعمليات درجات الحرارة المنخفضة إلى المتوسطة حيث يمكن أن تكون تكاليف الكهرباء عبئًا كبيرًا.

تشمل التطبيقات الشائعة المعالجة الحرارية (التقسية)، والتخمير، والكربنة منخفضة الضغط، والتي تستفيد من التحكم الدقيق في الغلاف الجوي لفرن التفريغ جنبًا إلى جنب مع انخفاض تكاليف الطاقة.

محركات الكفاءة الأساسية

يشير مصطلح "الكفاءة" هنا إلى مزيج من المزايا الاقتصادية ومزايا الطاقة والتشغيل. إنه تحسن شمولي، وليس مجرد تحسن ديناميكي حراري.

الكفاءة الاقتصادية والعائد على الاستثمار (ROI)

المحرك الأساسي لتبني التسخين بالغاز غير المباشر هو التكلفة. في معظم المناطق الصناعية، يعد الغاز الطبيعي مصدرًا للطاقة أرخص بكثير لكل وحدة حرارية بريطانية (BTU) من الكهرباء.

يقلل فرق التكلفة هذا بشكل مباشر من النفقات التشغيلية (OpEx) للفرن، مما يؤدي إلى عائد أسرع على الاستثمار (ROI) للمعدات.

إدارة الطاقة وتخفيف الأحمال القصوى (Peak Shaving)

تمثل أفران التفريغ الكهربائية الكبيرة حملًا كهربائيًا هائلاً. يؤدي تشغيلها إلى المساهمة في "الطلب الأقصى" للمنشأة، والذي غالبًا ما يستلزم رسومًا باهظة من مزودي المرافق.

من خلال تحويل هذا الحمل الحراري إلى الغاز الطبيعي، يمكن للمنشأة تقليل أقصى استهلاك للكهرباء. هذه الممارسة، المعروفة باسم تخفيف الأحمال القصوى، تخفض فواتير الخدمات و تحسن استقرار شبكة الكهرباء الخاصة بالمنشأة.

مرونة التصميم والعملية

يمكن دمج التسخين بالغاز غير المباشر في تصميمات أفران مختلفة، بما في ذلك أنظمة الدفعات ذات الحجرة الواحدة والمتعددة الحجرات.

في الأفران متعددة الحجرات، يمكن أن يكون هذا فعالاً بشكل خاص. يمكن لحجرة تسخين مركزية تعمل بالغاز غير المباشر أن تخدم غرف معالجة أو تبريد متعددة، مما يزيد من وقت التشغيل والإنتاجية للنظام بأكمله.

فهم المفاضلات

لا يوجد تكنولوجيا حل شامل. يتطلب التقييم الموضوعي الاعتراف بالسلبيات والاعتبارات المحتملة.

التكلفة الرأسمالية الأولية

قد يكون لفرن التفريغ المجهز بالتسخين بالغاز غير المباشر تكلفة رأسمالية أولية أعلى من نظيره الكهربائي بالكامل بسبب الحاجة إلى مواقد، وسباكة الغاز، وأنظمة العادم، وأنابيب الإشعاع المتخصصة.

تعقيد الصيانة

تقدم الأنظمة التي تعمل بالغاز مكونات إضافية تتطلب الفحص والصيانة، مثل الشعلات وأنظمة الإشعال وضوابط سلامة اللهب. كما أن الأنابيب الإشعاعية نفسها هي مواد استهلاكية ستحتاج في النهاية إلى استبدال.

توحيد درجة الحرارة والحدود

يتطلب تحقيق توحيد ممتاز لدرجة الحرارة باستخدام الأنابيب الإشعاعية هندسة دقيقة في وضعها وتصميمها. في حين أن الأنظمة الحديثة فعالة للغاية، فقد تواجه قيودًا في تطبيقات درجات الحرارة العالية جدًا (أعلى من ~2000 درجة فهرنهايت أو ~1100 درجة مئوية) حيث تتفوق المواد مثل الجرافيت أو عناصر التسخين الكهربائية الموليبدينيوم.

اتخاذ القرار الصحيح لهدفك

يجب أن يعتمد قرارك على تقييم صريح للأولويات التشغيلية والمالية المحددة لمنشأتك.

- إذا كان تركيزك الأساسي هو تقليل النفقات التشغيلية (OpEx): يعد التسخين بالغاز غير المباشر أداة قوية، خاصة في المناطق التي يوجد بها فجوة سعرية كبيرة بين الغاز الطبيعي والكهرباء.

- إذا كان تركيزك الأساسي هو إدارة الطلب الكهربائي الأقصى: توفر هذه التقنية استراتيجية مباشرة وفعالة لتخفيف الأحمال القصوى وخفض إجمالي تكاليف المرافق الخاصة بك.

- إذا كان تركيزك الأساسي هو أقصى نطاق لدرجة الحرارة وبساطة العملية: يظل فرن التفريغ الكهربائي بالكامل التقليدي هو المعيار للبساطة والعمل في درجات حرارة عالية جدًا والاستثمار الرأسمالي الأولي المنخفض.

في النهاية، يتطلب اختيار تكنولوجيا التسخين المناسبة مواءمة نقاط قوة المعدات مع استراتيجية الطاقة طويلة الأجل وأهدافك المالية للمنشأة.

جدول الملخص:

| الجانب | التأثير |

|---|---|

| مصدر الطاقة | التحول من الكهرباء إلى الغاز الطبيعي الأرخص |

| توفير التكاليف | يقلل النفقات التشغيلية (OpEx) |

| العائد على الاستثمار (ROI) | يسرّع العائد على الاستثمار |

| تخفيف الأحمال القصوى | يقلل من أقصى طلب للكهرباء وفواتير المرافق |

| التطبيقات | مثالي للمعالجة الحرارية، التخمير، الكربنة منخفضة الضغط |

| المفاضلات | تكلفة أولية أعلى، تعقيد في الصيانة، حدود درجة الحرارة (~1100 درجة مئوية) |

حسّن كفاءة مختبرك مع حلول KINTEK المتقدمة لأفران التفريغ! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة أفران عالية الحرارة مثل أفران الصندوق (Muffle)، والأنابيب، والدوارة، والتفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق حلولًا دقيقة لاحتياجاتك التجريبية الفريدة، مما يساعدك على خفض التكاليف وزيادة الأداء. اتصل بنا اليوم لمناقشة كيف يمكننا تصميم منتجاتنا لتلبية أهدافك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز