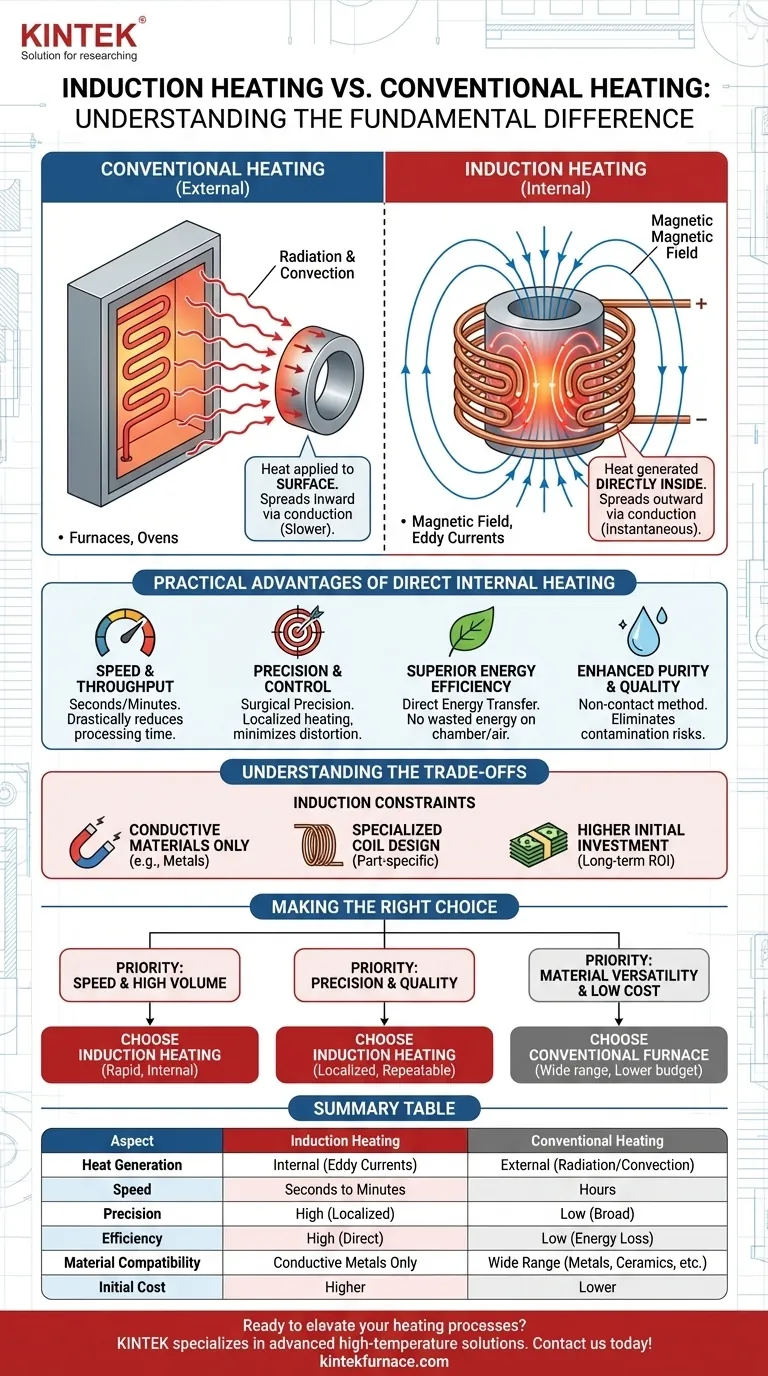

الفرق الأساسي يكمن في مكان توليد الحرارة. طرق التسخين التقليدية، مثل الأفران، تطبق الحرارة على سطح الجسم باستخدام الإشعاع والحمل الحراري. في المقابل، يستخدم التسخين بالحث مجالًا مغناطيسيًا لتوليد الحرارة مباشرة داخل الجسم نفسه، والذي ينتشر بعد ذلك إلى الخارج عن طريق التوصيل.

بينما تسخن الأفران التقليدية الهواء المحيط بالطعام، فإن الحث يسخن المقلاة مباشرة. هذا التمييز الجوهري يفسر سبب تقديم الحث لسرعة ودقة وكفاءة لا مثيل لهما لتسخين المواد الموصلة.

الآلية الأساسية: التسخين الداخلي مقابل الخارجي

لفهم الفوائد العملية للحث، يجب عليك أولاً استيعاب الفرق الأساسي في كيفية توصيل الحرارة إلى قطعة العمل.

كيف يعمل التسخين التقليدي (الخارجي)

تعمل الأفران التقليدية، سواء كانت تعمل بالغاز أو الكهرباء، عن طريق تسخين حجرة أو عنصر إلى درجة حرارة عالية جدًا.

ثم تنتقل هذه الحرارة إلى قطعة العمل من خلال طريقتين أساسيتين:

- الإشعاع: تنتقل طاقة الأشعة تحت الحمراء من المصدر الساخن إلى سطح الجسم.

- الحمل الحراري: تدور الغازات الساخنة في الحجرة وتنقل الحرارة إلى الجسم.

في هذا النموذج، يجب أن تتغلغل الحرارة من الخارج، وهي عملية بطيئة وغير فعالة نسبيًا.

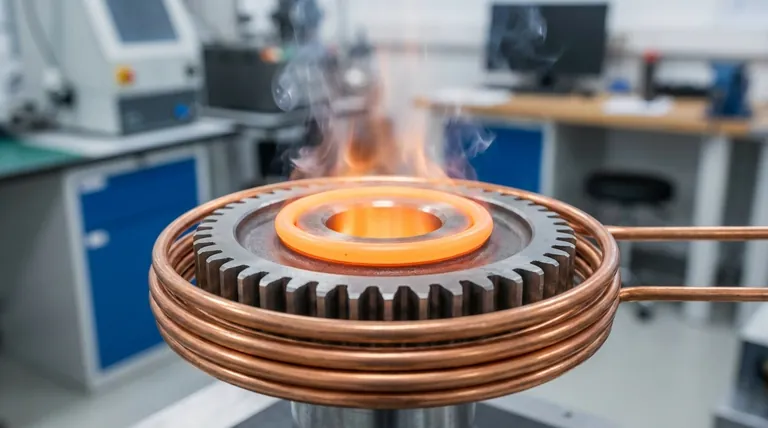

كيف يعمل التسخين بالحث (الداخلي)

التسخين بالحث هو عملية لا تلامسية تحول قطعة العمل إلى مصدر حرارتها الخاص.

يستخدم تيارًا كهربائيًا مترددًا يمر عبر ملف نحاسي لإنشاء مجال مغناطيسي قوي متذبذب. عندما يتم وضع مادة موصلة (مثل الفولاذ) داخل هذا المجال، فإنه يحث تيارات كهربائية - تُعرف باسم تيارات إيدي (الدوامية) - داخل الجزء.

تقاوم المقاومة الكهربائية الطبيعية للمادة هذه التيارات، مما يولد حرارة دقيقة وفورية من الداخل.

المزايا العملية للتسخين الداخلي المباشر

يؤدي توليد الحرارة داخل المادة بدلاً من تطبيقها على السطح إلى مزايا تشغيلية كبيرة.

سرعة وإنتاجية لا مثيل لهما

نظرًا لأن الحرارة تتولد على الفور وداخليًا، يمكن للحث أن يرفع درجة حرارة المادة في ثوانٍ أو دقائق، في حين أن الفرن قد يستغرق ساعات. هذا يقلل بشكل كبير من وقت المعالجة ويزيد من ناتج الإنتاج.

دقة وتحكم جراحي

يتم توليد الحرارة فقط حيث يتم تركيز المجال المغناطيسي. من خلال التصميم الدقيق لملف الحث، يمكنك تسخين منطقة محددة جدًا من الجزء دون التأثير على المكونات المجاورة. يقلل هذا التسخين الموضعي من التشوه الحراري ويطيل عمر الأدوات القريبة.

كفاءة طاقة فائقة

مع الحث، يتم تطبيق الطاقة مباشرة على قطعة العمل. أنت لا تهدر الطاقة لتسخين حجرة فرن كبيرة، أو عزلها، أو الهواء المحيط. يؤدي هذا إلى كفاءة طاقة أعلى بكثير وتكاليف مرافق أقل.

نقاء وجودة معززان

كطريقة لا تلامسية، يلغي التسخين بالحث خطر التلوث من نواتج الاحتراق أو التلامس مع عناصر التسخين. كما يؤدي التحكم السريع والدقيق إلى اتساق فائق ومنتجات نهائية ذات جودة أعلى.

فهم المفاضلات

على الرغم من مزاياه، فإن التسخين بالحث ليس حلاً عالميًا. يعد فهم حدوده أمرًا بالغ الأهمية لاتخاذ قرار مستنير.

قيود المواد

القيود الأساسية للحث هي أنه يعمل فقط على المواد الموصلة كهربائيًا، وبشكل أساسي المعادن. لا يمكنه تسخين العوازل مثل السيراميك أو الزجاج أو معظم البوليمرات بشكل مباشر.

تصميم المعدات والملفات

أنظمة التسخين بالحث متخصصة. يعد شكل الملف الحثي أمرًا بالغ الأهمية للأداء ويجب تصميمه ليناسب الجزء المحدد الذي يتم تسخينه. غالبًا ما يتطلب تغيير شكل المنتج ملفًا جديدًا ومصممًا خصيصًا.

استثمار أولي أعلى

قد تكون التكلفة الرأسمالية الأولية لمصدر طاقة الحث وملفاته المرتبطة به أعلى من تكلفة فرن غاز بسيط. تأتي العائد على الاستثمار من المكاسب طويلة الأجل في السرعة والكفاءة والجودة.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار تكنولوجيا التسخين الصحيحة مواءمة نقاط قوتها مع أهدافك الأكثر أهمية.

- إذا كان تركيزك الأساسي هو السرعة والإنتاج بكميات كبيرة: يعد التسخين بالحث الخيار الأفضل بسبب قدراته السريعة والداخلية على التسخين.

- إذا كان تركيزك الأساسي هو الدقة والجودة والتحكم في العملية: إن تسخين الحث الموضعي وقابليته للتكرار لا مثيل لهما للتطبيقات مثل تقوية السطح أو اللحام بالنحاس الأصفر.

- إذا كان تركيزك الأساسي هو تنوع المواد والتكلفة الأولية المنخفضة: الفرن التقليدي أكثر عملية لتسخين مجموعة واسعة من المواد، بما في ذلك غير المعادن، بميزانية محدودة.

في نهاية المطاف، يعد اختيار الحث قرارًا استراتيجيًا لإعطاء الأولوية للكفاءة التشغيلية والدقة على المرونة والتكلفة الأولية.

جدول ملخص:

| الجانب | التسخين بالحث | التسخين التقليدي |

|---|---|---|

| توليد الحرارة | داخلي (عبر تيارات إيدي) | خارجي (عبر الإشعاع/الحمل الحراري) |

| السرعة | ثوانٍ إلى دقائق | ساعات |

| الدقة | عالية (تسخين موضعي) | منخفضة (تسخين واسع) |

| الكفاءة | عالية (نقل مباشر للطاقة) | منخفضة (فقدان الطاقة للبيئة المحيطة) |

| توافق المواد | المعادن الموصلة فقط | مجموعة واسعة (معادن، سيراميك، إلخ) |

| التكلفة الأولية | أعلى | أدنى |

هل أنت مستعد لرفع مستوى عمليات التسخين لديك باستخدام تكنولوجيا الحث؟ في KINTEK، نحن متخصصون في حلول درجات الحرارة العالية المتقدمة المصممة خصيصًا لتلبية احتياجاتك. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم منتجات مثل أفران الموقد، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والغازات، وأنظمة CVD/PECVD، مع قدرات قوية للتخصيص العميق لتلبية متطلباتك التجريبية الفريدة بدقة. سواء كنت في مجال علم المواد، أو التصنيع، أو البحث، يمكن لأنظمة التسخين بالحث لدينا تعزيز سرعتك ودقتك وكفاءتك. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملياتك وتقديم نتائج فائقة!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- وصلة تغذية القطب الكهربائي فائق التفريغ من خلال موصل شفة التغذية الكهربائية للتطبيقات عالية الدقة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

يسأل الناس أيضًا

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة