تُمكِّن PECVD ترسب الكربون الشبيه بالماس (DLC) عن طريق استخدام بلازما غنية بالطاقة لتفكيك الغازات المحتوية على الكربون إلى أيونات وجذور نشطة داخل غرفة مفرغة. ثم يتم تسريع هذه الجزيئات النشطة نحو الركيزة، حيث تجبر طاقة تأثيرها ذرات الكربون على تكوين طبقة كثيفة وغير متبلورة ذات نسبة كبيرة من الروابط الكيميائية الصلبة الشبيهة بالماس (sp3)، كل ذلك دون الحاجة إلى درجات الحرارة والضغوط القصوى لتكوين الماس الطبيعي.

في جوهرها، تستخدم العملية الطاقة المتحكَّم بها للبلازما، وليس الحرارة العالية، لبناء طبقة ذرية تلو الأخرى. وهذا يسمح لـ PECVD بإنشاء مادة شبه مستقرة - الكربون الشبيه بالماس - بصلابة استثنائية واحتكاك منخفض على مجموعة واسعة من الأسطح.

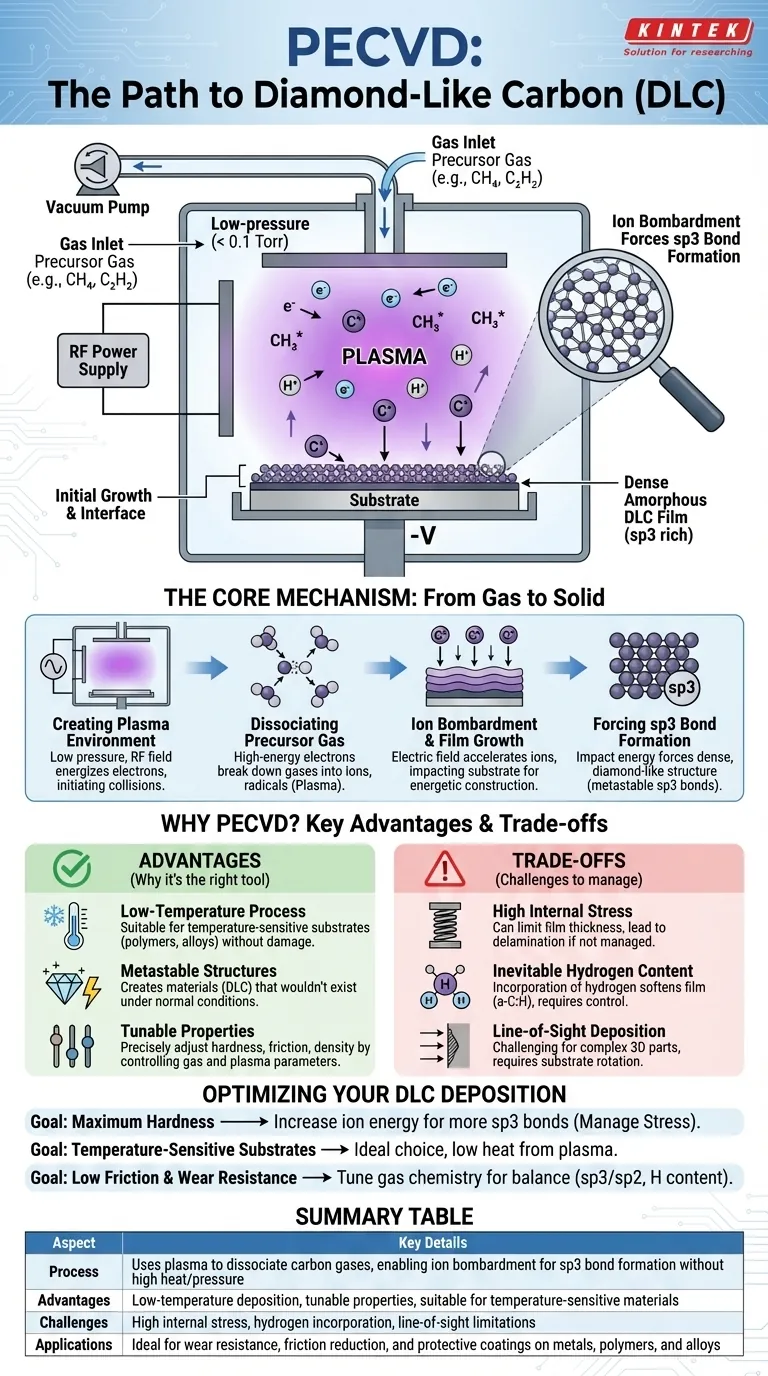

الآلية الأساسية: من الغاز إلى صلب شبيه بالماس

لفهم كيفية إنشاء PECVD لـ DLC، من الضروري تصور العملية كبناء متحكم به للغاية ونشط على المستوى الذري. يعالج النظام الغازات الأولية في بيئة ضغط منخفض لبناء طبقة صلبة ذات خصائص فريدة.

إنشاء بيئة البلازما

تتم العملية برمتها داخل غرفة مفرغة تحت ضغط منخفض جدًا، عادةً أقل من 0.1 تور. يتم إدخال غاز أولي يحتوي على الكربون، مثل الميثان (CH₄) أو الأسيتيلين (C₂H₂)، إلى الغرفة. يتم تطبيق مجال كهربائي، غالبًا مجال تردد لاسلكي (RF)، بين قطبين.

يُنشِّط هذا المجال الإلكترونات الحرة الموجودة طبيعيًا في الغاز، مما يؤدي إلى سلسلة من التصادمات.

تفكيك الغاز الأولي

تصطدم الإلكترونات عالية الطاقة بجزيئات الغاز الأولي المحايدة. تكون هذه التصادمات نشطة بما يكفي لتفتيت الجزيئات، وهي عملية تسمى التفكك.

ينتج عن ذلك خليط من الجسيمات المشحونة (الأيونات)، والجذور الحرة المحايدة، وشظايا جزيئية أخرى. هذا الخليط الغازي المتأين والنشط هو البلازما.

قصف الأيونات ونمو الفيلم

المجال الكهربائي الذي يحافظ على البلازما يوجه أيضًا الأيونات الموجبة الشحنة المحتوية على الكربون نحو الركيزة ذات الانحياز السلبي. تتسارع وتضرب سطح الركيزة بطاقة حركية كبيرة، وهي عملية تُعرف باسم قصف الأيونات.

هذا القصف ليس مجرد ترسب لطيف. إنه تأثير نشط وهو أساسي لنمو الفيلم وهيكله.

إجبار تكوين الرابطة sp3

هذه هي الخطوة الحاسمة التي تخلق خصائص "الشبيهة بالماس". يمكن للكربون أن يشكل روابط sp2 ناعمة وشبيهة بالغرافيت أو روابط sp3 صلبة وشبيهة بالماس.

طاقة التأثير للأيونات الواصلة تجبر ذرات السطح على ترتيب كثيف ومتراص. هذا الترسيب النشط يفضل تكوين روابط sp3 شبه المستقرة داخل شبكة الكربون غير المتبلورة. في جوهرها، تحل طاقة الأيونات محل الطاقة الحرارية الهائلة والضغط المطلوبين لتكوين الماس الطبيعي.

لماذا PECVD هي الأداة المناسبة للمهمة

PECVD ليست مجرد طريقة واحدة لإنشاء DLC؛ بل هي مناسبة بشكل خاص لذلك بسبب العديد من المزايا الرئيسية التي لا يمكن لتقنيات الترسيب الأخرى أن تضاهيها بسهولة.

ميزة درجة الحرارة المنخفضة

نظرًا لأن الطاقة المطلوبة للتفاعل تأتي من البلازما بدلاً من تسخين الركيزة، فإن PECVD هي عملية ذات درجة حرارة منخفضة.

يسمح هذا بترسيب أغشية DLC على المواد الحساسة للحرارة مثل البوليمرات أو الألومنيوم أو السبائك الأخرى دون التسبب في تلف أو تشوه أو تغيير خصائصها الأساسية.

فتح الهياكل شبه المستقرة

DLC هي مادة شبه مستقرة، مما يعني أنها ليست في حالتها الثرموديناميكية الأكثر استقرارًا (وهو ما يكون للغرافيت بالنسبة للكربون في الظروف القياسية). تتطلب إدخالًا ثابتًا للطاقة لتتشكل ولن تتشكل تحت التسخين البسيط.

PECVD هي عملية غير متوازنة مناسبة تمامًا لإنشاء مثل هذه الهياكل. تدفع طاقة البلازما المتحكم بها تكوين روابط sp3 المرغوبة، مما يبني مادة لن توجد لولا ذلك.

خصائص قابلة للضبط

الخصائص النهائية لفيلم DLC — صلابته، احتكاكه، كثافته، وإجهاده — ليست ثابتة. إنها مرتبطة مباشرة بنسبة روابط sp3 إلى sp2 وكمية الهيدروجين المدمجة في الفيلم.

من خلال الضبط الدقيق لمعلمات العملية مثل تكوين الغاز والضغط وقوة البلازما، يمكن للمشغل ضبط طاقة وكثافة الأيونات. يوفر هذا تحكمًا دقيقًا في البنية المجهرية النهائية للفيلم وخصائص أدائه.

فهم المقايضات

بينما قوية، تنطوي عملية PECVD لترسيب DLC على تسويات متأصلة يجب إدارتها لتطبيق ناجح.

إجهاد داخلي عالٍ

يؤدي نفس قصف الأيونات الذي يخلق الصلابة المرغوبة أيضًا إلى إجهاد ضاغط كبير داخل الفيلم.

إذا أصبح هذا الإجهاد مرتفعًا جدًا، فقد يحد من أقصى سمك للفيلم ويؤدي إلى الانفصال أو ضعف الالتصاق بالركيزة. تعد إدارة هذا الإجهاد تحديًا رئيسيًا في تطوير العملية.

محتوى الهيدروجين الحتمي

عند استخدام غازات أولية هيدروكربونية (مثل الميثان)، يتم دمج الهيدروجين حتمًا في الفيلم النامي، مما يخلق ما يعرف باسم الكربون غير المتبلور المهدرج (a-C:H).

بينما يكون هذا مرغوبًا فيه أحيانًا، فإن محتوى الهيدروجين هذا عادةً ما ينعم الفيلم مقارنةً بـ DLC الخالي من الهيدروجين. تُعد كمية الهيدروجين المدمجة معلمة حاسمة أخرى يجب التحكم فيها لتحقيق الخصائص المرغوبة.

الترسيب البصري المباشر

PECVD هي في الأساس عملية ترسيب بصري مباشر. تسافر الأيونات في خطوط مستقيمة نسبيًا من البلازما إلى الركيزة.

قد يجعل هذا تحقيق طلاء موحد على الأجزاء المعقدة ثلاثية الأبعاد أمرًا صعبًا بدون أدوات تثبيت الركيزة الدقيقة والدوران.

تحسين ترسيب DLC الخاص بك

يجب أن يملي هدف الأداء المحدد للمكون المطلي مقاربتك لـ PECVD.

- إذا كان تركيزك الأساسي هو أقصى صلابة: يجب عليك تحسين العملية لزيادة طاقة الأيونات، مما يعزز نسبة أعلى من روابط

sp3، ولكن كن مستعدًا لإدارة الإجهاد الداخلي الناتج. - إذا كان تركيزك الأساسي هو طلاء الركائز الحساسة للحرارة: PECVD هو خيارك الأمثل، حيث توفر البلازما طاقة التفاعل الضرورية دون الحاجة إلى حرارة الركيزة المدمرة.

- إذا كان تركيزك الأساسي هو الاحتكاك المنخفض ومقاومة التآكل: ستحتاج إلى ضبط كيمياء الغاز ومعلمات البلازما بعناية لتحقيق التوازن بين محتوى

sp3، ودمج الهيدروجين، واحتمال تكوين طبقة سطحية شبيهة بالغرافيت.

من خلال إتقان التفاعل بين البلازما، والغازات الأولية، وطاقة الأيونات، يمكنك هندسة أفلام DLC مخصصة لمجموعة واسعة من التطبيقات المتطلبة.

جدول الملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| العملية | تستخدم البلازما لتفكيك غازات الكربون، مما يتيح قصف الأيونات لتكوين روابط sp3 بدون حرارة/ضغط عالٍ |

| المزايا | ترسيب بدرجة حرارة منخفضة، خصائص قابلة للتعديل، مناسب للمواد الحساسة للحرارة |

| التحديات | إجهاد داخلي عالٍ، دمج الهيدروجين، قيود الرؤية المباشرة |

| التطبيقات | مثالي لمقاومة التآكل، تقليل الاحتكاك، والطلاءات الواقية على المعادن والبوليمرات والسبائك |

هل تحتاج إلى حل مخصص لفرن عالي الحرارة لمختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم أنظمة PECVD متطورة، وأفران الكتم، وأفران الأنابيب، وأفران الدوران، وأفران التفريغ والجو، والمزيد. تضمن قدراتنا العالية على التخصيص حلولًا دقيقة لاحتياجاتك التجريبية الفريدة، مما يعزز الكفاءة والأداء. اتصل بنا اليوم لمناقشة كيف يمكننا دعم ترسيب DLC والعمليات الأخرى عالية الحرارة!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- كيف يختلف الترسيب الكيميائي بالبخار (CVD) عن الترسيب الفيزيائي بالبخار (PVD)؟ الفروق الرئيسية في طرق طلاء الأغشية الرقيقة

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك

- ما هي المعلمات التي تتحكم في جودة الأغشية المترسبة بتقنية الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ المتغيرات الرئيسية الرئيسية لخصائص الغشاء المتفوقة

- ما هو نيتريد السيليكون المترسب بالبلازما، وما هي خصائصه؟ اكتشف دوره في كفاءة الخلايا الشمسية

- ما هو مواصفات الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ دليل لاختيار النظام المناسب لمختبرك