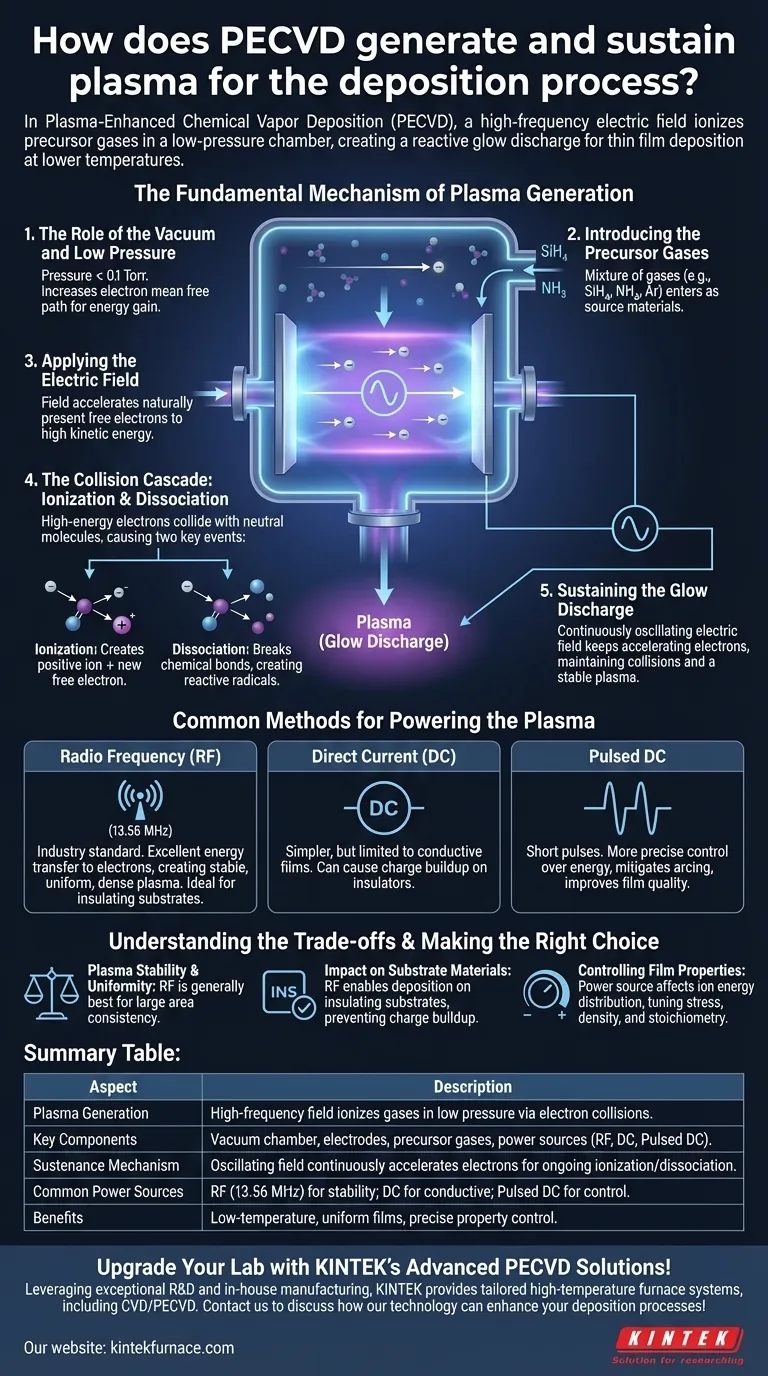

في الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)، يتم توليد البلازما عن طريق تطبيق مجال كهربائي عالي التردد بين قطبين كهربائيين داخل حجرة منخفضة الضغط. تعمل هذه الطاقة الكهربائية على تأيين جزيئات الغاز المتفاعل وتفتيتها، مما يخلق "تفريغًا متوهجًا" تفاعليًا. تسمح هذه العملية بترسيب الأغشية الرقيقة عند درجات حرارة أقل بكثير من الطرق التقليدية.

الغرض الأساسي من البلازما في الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) ليس تسخين الحجرة، بل استخدام الطاقة الكهربائية لإنشاء حساء كيميائي عالي التفاعل. يتيح هذا تفكيك الغازات المستقرة إلى اللبنات الأساسية لترسيب الفيلم، وهي مهمة تتطلب عادةً حرارة شديدة.

الآلية الأساسية لتوليد البلازما

لفهم الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)، يجب عليك أولاً فهم العملية خطوة بخطوة التي تحول الغاز الخامل إلى بلازما نشطة كيميائيًا. يحدث هذا في بيئة مفرغة خاضعة للرقابة.

دور الفراغ والضغط المنخفض

تتم العملية برمتها في حجرة تفريغ عند ضغوط منخفضة جدًا، غالبًا ما تكون أقل من 0.1 تور. هذا الضغط المنخفض بالغ الأهمية. فهو يزيد من متوسط المسار الحر، وهو متوسط المسافة التي يمكن للإلكترون أن يسافرها قبل الاصطدام بجزيء غاز. يسمح المسار الأطول للإلكترونات باكتساب المزيد من الطاقة من المجال الكهربائي قبل الاصطدام.

إدخال غازات المتفاعلات (المركبات الأولية)

يتم إدخال مزيج دقيق من غازات المتفاعلات إلى الحجرة. هذه هي المواد المصدر للفيلم.

على سبيل المثال، لترسيب نيتريد السيليكون (SiNₓ)، تُستخدم غازات مثل السيلان (SiH₄) والأمونيا (NH₃) أو النيتروجين (N₂). يتم خلط هذه عادةً مع غازات حاملة خاملة مثل الأرجون.

تطبيق المجال الكهربائي

يتم تطبيق مجال كهربائي بين قطبين كهربائيين داخل الحجرة. يعمل هذا المجال فورًا على الإلكترونات الحرة القليلة الموجودة بشكل طبيعي في الغاز.

يسرع المجال هذه الإلكترونات إلى سرعات عالية، مما يمنحها طاقة حركية كبيرة.

تتالي الاصطدام: التأين والتفكك

تصطدم هذه الإلكترونات عالية الطاقة بجزيئات غاز المتفاعلات المتعادلة. هذه الاصطدامات هي جوهر توليد البلازما وتؤدي إلى حدثين رئيسيين:

- التأين: يصطدم إلكترون بجزيء متعادل بقوة كافية لإزاحة إلكترون آخر. يؤدي هذا إلى إنشاء أيون موجب وإلكترون حر جديد، والذي يتسارع بعد ذلك في المجال.

- التفكك: تعمل طاقة الاصطدام على كسر الروابط الكيميائية لجزيئات المتفاعلات، مما يخلق شظايا متعادلة عالية التفاعل تسمى الجذور الحرة (Radicals).

تتكرر هذه العملية في تسلسل سريع، مما يملأ الحجرة بسرعة بمزيج من الأيونات والإلكترونات والجذور الحرة والجزيئات المتعادلة. هذه الغازات النشطة والمحايدة تقريبًا هي البلازما، والتي غالبًا ما تكون مرئية على شكل توهج مميز.

الحفاظ على التفريغ المتوهج

للحفاظ على البلازما، يتم استخدام مجال كهربائي متذبذب باستمرار. عن طريق تبديل القطبية بسرعة، يحافظ المجال على تسريع الإلكترونات ذهابًا وإيابًا، مما يضمن استمرار حدوث الاصطدامات.

يوازن هذا الإدخال المستمر للطاقة بين الطاقة المفقودة عندما تتحد الأيونات والجذور الحرة أو تترسب على الركيزة، مما يحافظ على بلازما مستقرة طوال مدة عملية الترسيب.

الطرق الشائعة لتزويد البلازما بالطاقة

تتأثر خصائص البلازما، وبالتالي خصائص الفيلم الناتج، بشدة بنوع مصدر الطاقة المستخدم لإنشاء المجال الكهربائي.

الترددات الراديوية (RF): المعيار الصناعي

تستخدم الطريقة الأكثر شيوعًا مصدر طاقة بترددات راديوية (RF)، يعمل عادةً بتردد صناعي محدد اتحاديًا يبلغ 13.56 ميجاهرتز.

تعتبر الترددات الراديوية (RF) فعالة للغاية لأن تذبذبها السريع ممتاز في نقل الطاقة إلى الإلكترونات الخفيفة بينما تظل الأيونات الأثقل ثابتة نسبيًا. يؤدي هذا إلى إنشاء بلازما مستقرة وموحدة وكثيفة، ومثالية للأغشية عالية الجودة على كل من الركائز الموصلة والعازلة.

التيار المستمر (DC) والتيار المستمر المنبض

يمكن أيضًا أن يولد التيار المستمر (DC) البلازما. هذه طريقة أبسط ولكنها تقتصر عمومًا على ترسيب الأغشية الموصلة، حيث يمكن أن يتراكم الشحن على الركائز العازلة، مما يعطل العملية.

يعد التيار المستمر المنبض (Pulsed DC) تطورًا يطبق جهد التيار المستمر في نبضات قصيرة. يوفر هذا تحكمًا أكثر دقة في طاقة البلازما ويمكن أن يساعد في تخفيف المشكلات مثل القوس الكهربائي، مما يحسن جودة الفيلم.

الترددات والمصادر الأخرى

على الرغم من أنها أقل شيوعًا، يمكن أيضًا استخدام مصادر أخرى مثل التردد المتوسط (MF) والميكروويف. يقدم كل منها طريقة مختلفة لدمج الطاقة في الغاز، مما يخلق بلازما ذات كثافات وتوزيعات طاقة أيونية مميزة مصممة لتطبيقات محددة.

فهم المفاضلات: لماذا الطريقة مهمة

اختيار مصدر الطاقة ليس عشوائيًا؛ إنه قرار هندسي حاسم يحدد قدرات نظام الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) وجودة الفيلم.

استقرار البلازما وتوحيدها

تنتج أنظمة الترددات الراديوية (RF) عمومًا البلازما الأكثر استقرارًا وتوحيدًا مكانيًا على مساحات واسعة. هذا ضروري للتطبيقات التصنيعية التي تكون فيها الاتساق عبر الرقاقة أمرًا بالغ الأهمية. قد تكون بلازما التيار المستمر أقل توحيدًا في بعض الأحيان.

التأثير على مواد الركيزة

الميزة الأساسية للترددات الراديوية (RF) على التيار المستمر (DC) هي قدرتها على ترسيب الأغشية على الركائز العازلة. يمنع المجال المتذبذب تراكم الشحنات المدمرة الذي يمكن أن يحدث مع جهد تيار مستمر ثابت، مما يجعل الترسيب الكيميائي للبخار المعزز بالبلازما بالترددات الراديوية (RF-PECVD) أكثر تنوعًا بكثير.

التحكم في خصائص الفيلم

يؤثر اختيار مصدر الطاقة بشكل مباشر على توزيع طاقة الأيونات داخل البلازما. تتيح التقنيات المتقدمة مثل التيار المستمر المنبض أو الترددات الراديوية ثنائية التردد للمشغلين ضبط طاقة الأيون وكثافة البلازما بدقة.

يتيح هذا التحكم التلاعب الدقيق بخصائص الفيلم مثل الإجهاد والكثافة والتركيب الكيميائي والصلابة. قد تؤدي طاقة الأيونات الأعلى إلى إنشاء أغشية أكثر كثافة ولكنها قد تُدخل أيضًا ضررًا بالركيزة.

اتخاذ الخيار الصحيح لهدفك

تعتمد طريقة توليد البلازما المثلى بالكامل على المادة التي يتم ترسيبها وخصائص الفيلم المطلوبة.

- إذا كان تركيزك الأساسي هو أغشية موحدة وعالية الجودة على ركائز عازلة: يعد الترسيب الكيميائي للبخار المعزز بالبلازما بالترددات الراديوية (RF-PECVD) هو الخيار المعياري والأكثر موثوقية في الصناعة.

- إذا كان تركيزك الأساسي هو التحكم الدقيق في إجهاد الفيلم وكثافته: يوفر النظام ذو التيار المستمر المنبض أو إمكانيات الترددات الراديوية المتقدمة الرافعات اللازمة لضبط كيمياء البلازما.

- إذا كان تركيزك الأساسي هو إعداد بسيط للأغشية الموصلة: يمكن أن يكون الترسيب الكيميائي للبخار المعزز بالبلازما بالتيار المستمر (DC-PECVD) خيارًا قابلاً للتطبيق، ولكنه أقل شيوعًا، لتلبية الاحتياجات البحثية أو الصناعية المحددة.

في النهاية، فإن فهم كيفية توليد البلازما يحولها من "صندوق أسود" إلى أداة قوية وقابلة للضبط لهندسة المواد.

جدول ملخص:

| الجانب | الوصف |

|---|---|

| توليد البلازما | يقوم المجال الكهربائي عالي التردد بتأيين الغازات في حجرة منخفضة الضغط، مما يخلق بلازما تفاعلية عبر اصطدامات الإلكترونات. |

| المكونات الرئيسية | حجرة تفريغ، أقطاب كهربائية، غازات متفاعلة (مثل SiH₄، NH₃)، ومصادر طاقة (RF، DC، DC منبض). |

| آلية الحفاظ | يحافظ المجال الكهربائي المتذبذب على البلازما عن طريق تسريع الإلكترونات باستمرار من أجل التأين والتفكك الجاري. |

| مصادر الطاقة الشائعة | الترددات الراديوية (RF) (13.56 ميجاهرتز) للاستقرار والتنوع؛ التيار المستمر (DC) للأغشية الموصلة؛ التيار المستمر المنبض (Pulsed DC) للتحكم المحسّن. |

| الفوائد | تُمكّن الترسيب في درجات حرارة منخفضة، وجودة فيلم موحدة، وتحكمًا دقيقًا في خصائص مثل الإجهاد والكثافة. |

قم بترقية مختبرك باستخدام حلول الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) المتقدمة من KINTEK! بالاستفادة من البحث والتطوير المتميز والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة أنظمة أفران متخصصة عالية الحرارة، بما في ذلك أنظمة الترسيب الكيميائي للبخار (CVD/PECVD) المتخصصة لدينا. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، سواء كان ذلك لترسيب الأغشية الرقيقة، أو هندسة المواد، أو التطبيقات البحثية. اتصل بنا اليوم لمناقشة كيف يمكن لتقنية الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) لدينا تعزيز عمليات الترسيب لديك ودفع الابتكار في مشاريعك!

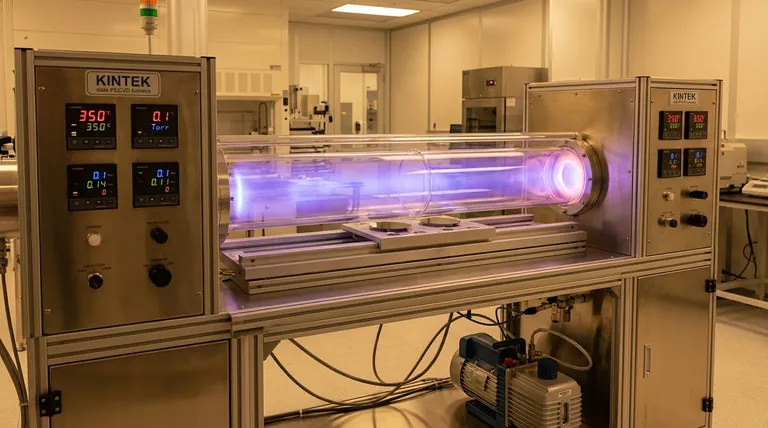

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

يسأل الناس أيضًا

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك

- ما هو التسخين بالمقاومة وكيف يتم تصنيفه؟ اكتشف أفضل طريقة لاحتياجاتك الحرارية

- ما هي مزايا استخدام الترسيب الكيميائي للبخار (CVD)؟ تحقيق أغشية رقيقة عالية النقاء ومطابقة تمامًا لتطبيقاتك

- ما هي المعلمات التي تتحكم في جودة الأغشية المترسبة بتقنية الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ المتغيرات الرئيسية الرئيسية لخصائص الغشاء المتفوقة

- كيف يختلف الترسيب الكيميائي بالبخار (CVD) عن الترسيب الفيزيائي بالبخار (PVD)؟ الفروق الرئيسية في طرق طلاء الأغشية الرقيقة