في الأساس، تعمل عملية الترسيب الكيميائي للبخار (CVD) على تحسين الركيزة بشكل جذري عن طريق ترسيب غشاء رقيق جديد عالي الأداء على سطحها. بدلاً من تغيير المادة الأساسية نفسها، تضيف عملية الترسيب الكيميائي للبخار طبقة وظيفية تمنح خصائص كهربائية وميكانيكية وبصرية وحرارية ومقاومة تآكل فائقة، مما يحول المكون القياسي إلى مكون متخصص.

تكمن القيمة الأساسية لعملية الترسيب الكيميائي للبخار (CVD) ليس في تغيير الركيزة الأصلية، بل في الجمع الاستراتيجي بين خصائص كتلة الركيزة (مثل التكلفة أو الوزن أو الشكل) والخصائص السطحية المتفوقة للغشاء المترسب. يتيح لك هذا تحقيق خصائص أداء لم يكن بمقدور أي من المادتين توفيره بمفردها.

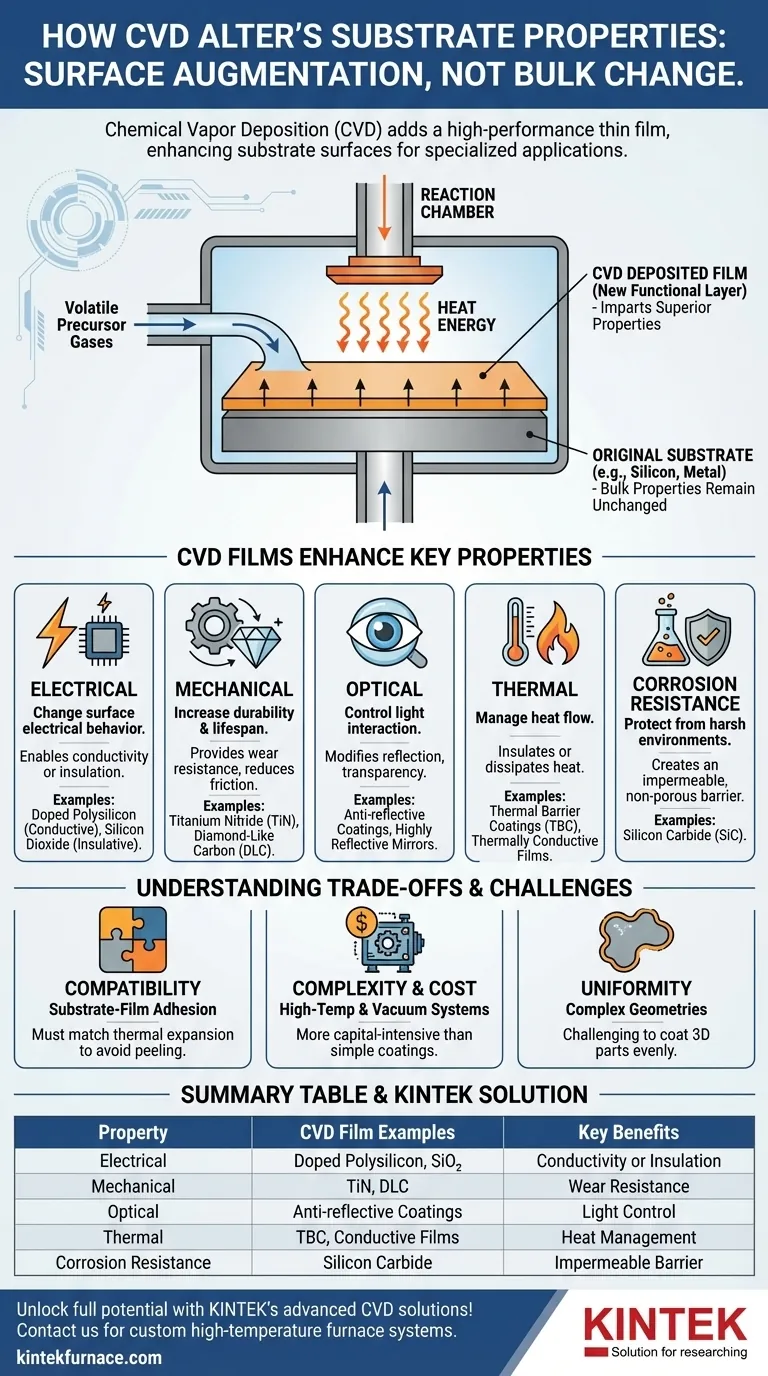

المبدأ الأساسي: تعزيز السطح

يعد الترسيب الكيميائي للبخار تقنية قوية تستخدم لنمو مواد صلبة عالية النقاء على السطح. يعد فهم آلية عملها الأساسية أمرًا أساسيًا لاستيعاب كيفية تحسينها للخصائص.

ما هو الترسيب الكيميائي للبخار (CVD)؟

تتضمن العملية إدخال واحد أو أكثر من غازات البادئة المتطايرة إلى غرفة تفاعل تحتوي على الركيزة. يتم تطبيق الطاقة، عادةً في شكل حرارة، لتحفيز تفاعل كيميائي. يؤدي هذا التفاعل إلى ترسيب مادة صلبة والالتصاق بالركيزة، مما يؤدي إلى إنشاء غشاء رقيق وموحد عبر سطحها.

الركيزة كأساس

تعمل الركيزة كأساس مادي لهذه الطبقة الجديدة. لا تتغير خصائصها الكيميائية. بدلاً من ذلك، يصبح أداء المكون النهائي مزيجًا من خصائص كتلة الركيزة والخصائص المتخصصة لغشاء السطح الجديد.

كيف تعزز أغشية الترسيب الكيميائي للبخار الخصائص الرئيسية

تكمن القوة الحقيقية لعملية الترسيب الكيميائي للبخار في تعدد استخداماتها. من خلال اختيار غازات بادئة مختلفة، يمكنك ترسيب أغشية مصممة لحل مشكلات محددة.

تعزيز الخصائص الكهربائية

يمكن للغشاء المترسب عن طريق الترسيب الكيميائي للبخار أن يغير تمامًا السلوك الكهربائي لسطح الركيزة. يمكن استخدامه لترسيب طبقة عالية التوصيل، مثل البولي سيليكون المخدر، أو طبقة عازلة فائقة، مثل ثاني أكسيد السيليكون. هذه هي العملية الأساسية لتصنيع الإلكترونيات الدقيقة الحديثة.

تحسين المتانة الميكانيكية

لزيادة عمر المكون، يُستخدم الترسيب الكيميائي للبخار لتطبيق طبقات صلبة بشكل استثنائي مثل نيتريد التيتانيوم (TiN) أو الكربون الشبيه بالماس (DLC). توفر هذه الأغشية سطحًا مقاومًا للتآكل يقلل بشكل كبير من الاحتكاك ويحمي الركيزة الأكثر ليونة الموجودة تحته من التآكل والأضرار المادية.

تعديل الخصائص البصرية

يمنحك الترسيب الكيميائي للبخار تحكمًا دقيقًا في كيفية تفاعل السطح مع الضوء. يمكنك ترسيب أغشية تعمل كطلاءات مضادة للانعكاس على العدسات، أو إنشاء أسطح عاكسة للغاية للمرايا، أو التحكم في شفافية المادة لتطبيقات مثل الخلايا الشمسية وأجهزة الاستشعار.

إدارة الأداء الحراري

بالنسبة للمكونات التي تعمل في درجات حرارة قصوى، يمكن لعملية الترسيب الكيميائي للبخار تطبيق طلاء حاجز حراري (TBC). تعمل هذه الأغشية السيراميكية على عزل الركيزة الأساسية، وحمايتها من التلف الحراري، وهي وظيفة حاسمة في المحركات النفاثة والتوربينات الغازية. على العكس من ذلك، يمكن استخدام الأغشية الموصلة حراريًا للمساعدة في تبديد الحرارة بعيدًا عن الإلكترونيات الحساسة.

تعزيز مقاومة التآكل

تتمثل إحدى المزايا الرئيسية لعملية الترسيب الكيميائي للبخار في قدرتها على إنتاج أغشية كثيفة وغير مسامية. من خلال طلاء ركيزة تفاعلية بمادة خاملة، مثل كربيد السيليكون، فإنك تنشئ حاجزًا غير منفذ يعزل الركيزة تمامًا عن المواد الكيميائية المسببة للتآكل والرطوبة.

فهم المفاضلات

على الرغم من قوته، فإن الترسيب الكيميائي للبخار ليس حلاً شاملاً. يتطلب التطبيق الناجح فهم حدوده وتعقيداته.

توافق الركيزة والفيلم

الالتصاق أمر بالغ الأهمية. يجب أن يكون الغشاء المترسب والركيزة متوافقين، خاصة في معامل التمدد الحراري الخاص بهما. يمكن أن يؤدي عدم التطابق إلى تشقق الفيلم أو تقشره أو انفصاله عند تعرضه لتغيرات في درجة الحرارة.

تعقيد العملية والتكلفة

غالبًا ما تتضمن معدات الترسيب الكيميائي للبخار درجات حرارة عالية وأنظمة تفريغ، والتعامل مع غازات بادئة يمكن أن تكون سامة أو تلقائية الاشتعال. هذا يجعلها عملية أكثر تعقيدًا وتتطلب رأس مال أكبر مقارنة بطرق الطلاء الأبسط مثل الطلاء بالدهان أو الطلاء الكهربائي.

التوحيد على الأشكال المعقدة

على الرغم من أن الترسيب الكيميائي للبخار يوفر توحيدًا ممتازًا للفيلم على الأسطح المسطحة، إلا أن ضمان سماكة طلاء متسقة على الأجزاء ثلاثية الأبعاد المعقدة للغاية يمكن أن يكون تحديًا. يجب التحكم في تدفق الغازات البادئة بعناية للوصول إلى جميع الأسطح بالتساوي.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار الترسيب الكيميائي للبخار كليًا على الأداء الذي تحتاج إلى تحقيقه. يتمثل الهدف في الاستفادة من ركيزة منخفضة التكلفة أو سهلة التشكيل وتعزيزها بسطح عالي الأداء.

- إذا كان تركيزك الأساسي هو الإلكترونيات وأشباه الموصلات: يُعد الترسيب الكيميائي للبخار المعيار غير القابل للتفاوض لإنشاء الطبقات العازلة والموصلة فائقة النقاء التي تحدد الرقائق الدقيقة الحديثة.

- إذا كان تركيزك الأساسي هو متانة المكون: استخدم الترسيب الكيميائي للبخار لتطبيق طلاءات صلبة تزيد بشكل كبير من مقاومة التآكل وعمر التشغيل للأدوات والمحامل وأجزاء المحرك.

- إذا كان تركيزك الأساسي هو الحماية من البيئات القاسية: يوفر الطلاء الحاجز المطبق بواسطة الترسيب الكيميائي للبخار حماية فائقة وخالية من الثقوب الدقيقة ضد درجات الحرارة العالية والتآكل الشديد.

في النهاية، يمكّنك الترسيب الكيميائي للبخار من هندسة خصائص سطح المادة بشكل مستقل عن كتلتها، مما يفتح مستوى غير مسبوق من تحسين الأداء.

جدول ملخص:

| الخاصية المعززة | أمثلة أفلام الترسيب الكيميائي للبخار | الفوائد الرئيسية |

|---|---|---|

| الكهربائية | البولي سيليكون المخدر، ثاني أكسيد السيليكون | تمكين التوصيل أو العزل للإلكترونيات الدقيقة |

| الميكانيكية | نيتريد التيتانيوم، الكربون الشبيه بالماس | زيادة مقاومة التآكل والمتانة |

| البصرية | طلاءات مضادة للانعكاس | التحكم في انعكاس الضوء والشفافية |

| الحرارية | الطلاءات الحاجزة الحرارية | توفير العزل أو تبديد الحرارة |

| مقاومة التآكل | كربيد السيليكون | توفير حاجز غير منفذ ضد المواد الكيميائية والرطوبة |

أطلق العنان للإمكانات الكاملة لموادك مع حلول الترسيب الكيميائي للبخار المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر مختبرات متنوعة بأنظمة أفران ذات درجة حرارة عالية مثل أفران الترسيب الكيميائي للبخار/الترسيب الكيميائي المعزز بالبلازما (PECVD)، والأفران الصندوقية، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجوية. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة بدقة، مما يعزز الخصائص الكهربائية والميكانيكية والبصرية والحرارية ومقاومة التآكل. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا تحسين أداء الركيزة لديك ودفع الابتكار في مشاريعك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- ما هي أغشية الحاجز الغازي، وكيف يشارك الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) في إنشائها؟ اكتشف حلول التغليف المتقدمة

- ما هي الاتجاهات المستقبلية في تكنولوجيا الترسيب الكيميائي للبخار (CVD)؟ الذكاء الاصطناعي، والاستدامة، والمواد المتقدمة

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك

- ما هو التسخين بالمقاومة وكيف يتم تصنيفه؟ اكتشف أفضل طريقة لاحتياجاتك الحرارية

- ما هو دور درجة الحرارة في الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحسين جودة الفيلم وحماية الركيزة