في جوهرها، تعمل عملية ترسيب البلازما المعزز كيميائيًا (PECVD) باستخدام بلازما نشطة لتكسير الغازات الأولية إلى أنواع تفاعلية. ثم تترسب هذه الأنواع على ركيزة ساخنة، لتشكل غشاءً رقيقًا صلبًا عالي الجودة. على عكس الطرق الحرارية البحتة، تسمح طاقة البلازما هذه بحدوث العملية عند درجات حرارة أقل بكثير، وهو أمر بالغ الأهمية لتصنيع أجهزة أشباه الموصلات الحديثة دون إتلاف هياكلها الحساسة.

الميزة الأساسية لـ PECVD هي قدرتها على استبدال طاقة البلازما بالحرارة الشديدة. وهذا يحل مشكلة التصنيع الحرجة المتمثلة في ترسيب الأغشية العازلة والوقائية الأساسية على رقاقة أشباه الموصلات بعد أن تكون المكونات الحساسة للحرارة مثل الترانزستورات قد تم بناؤها بالفعل.

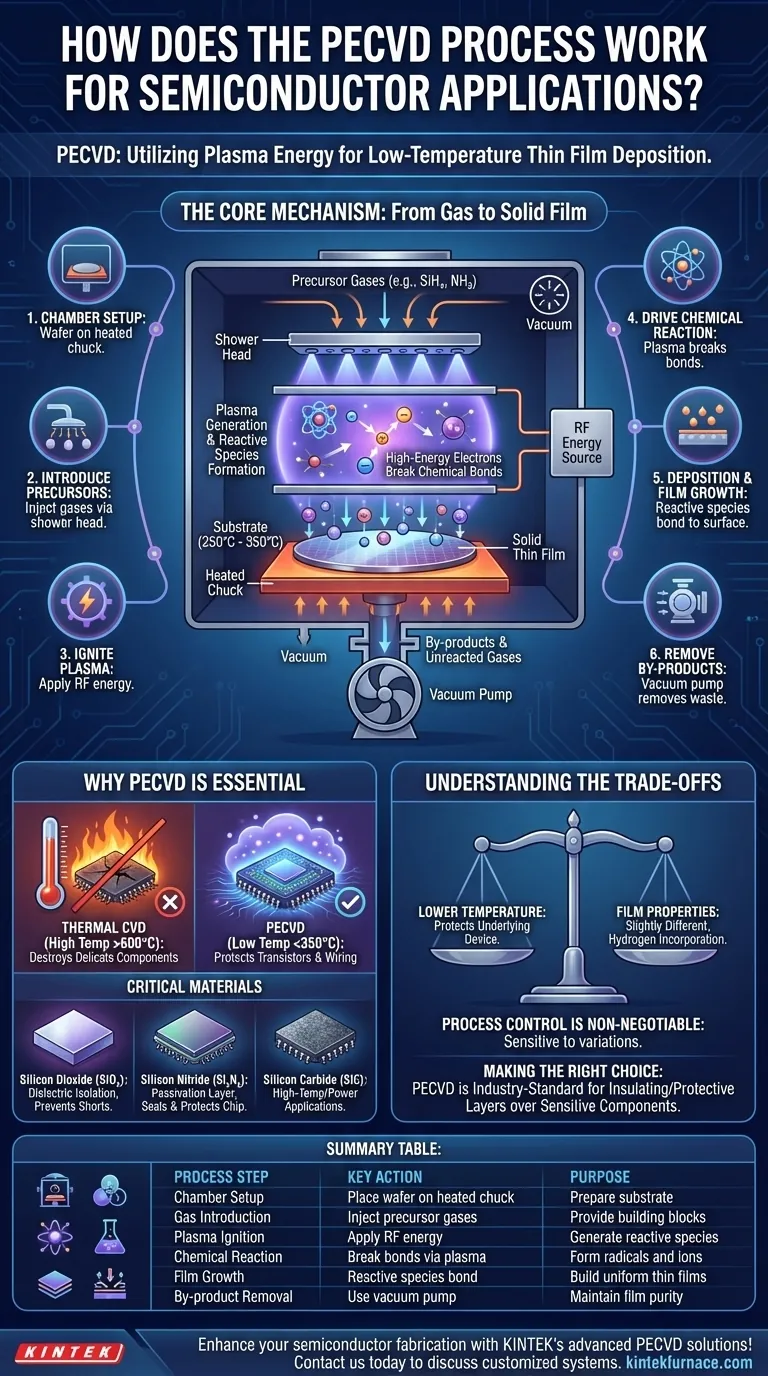

الآلية الأساسية: من الغاز إلى الفيلم الصلب

لفهم PECVD، من الأفضل تصورها كخط تجميع دقيق ومتسلسل يعمل على المستوى الذري داخل غرفة تفريغ.

تجهيز المشهد في الغرفة

تبدأ العملية بوضع رقاقة أشباه موصلات (الركيزة) على ظرف ساخن، وعادة ما تكون درجة حرارتها تتراوح بين 250 درجة مئوية و 350 درجة مئوية. يتم وضع هذا التجميع بأكمله داخل غرفة تفريغ تقع بين قطبين متوازيين.

إدخال المواد الأولية

يتم إدخال خليط متحكم فيه بعناية من الغازات الأولية إلى الغرفة، غالبًا من خلال "رأس دش" لتوزيع موحد. هذه الغازات هي اللبنات الكيميائية للفيلم النهائي، مثل السايلين (SiH₄) و الأمونيا (NH₃) لإنشاء نيتريد السيليكون.

إشعال البلازما

يتم تطبيق مجال كهربائي قوي وعالي التردد (طاقة RF) عبر الأقطاب الكهربائية. تجرد هذه الطاقة الإلكترونات من جزيئات الغاز، مما يخلق بلازما—حالة شديدة التفاعل ومتوهجة من المادة تتكون من أيونات وإلكترونات وأنواع محايدة.

دفع التفاعل الكيميائي

داخل البلازما، تتصادم الإلكترونات عالية الطاقة مع جزيئات الغاز الأولية. تحتوي هذه الاصطدامات على طاقة كافية لكسر الروابط الكيميائية للمواد الأولية، مما يخلق حساءً من الشظايا الكيميائية شديدة التفاعل (الجذور الحرة والأيونات). هذه الخطوة مدفوعة بطاقة البلازما، وليس فقط بالطاقة الحرارية.

الترسيب ونمو الفيلم

تنجذب هذه الأنواع التفاعلية إلى سطح الرقاقة الساخنة. بمجرد وصولها إلى هناك، ترتبط بالسطح وببعضها البعض، مما يؤدي تدريجياً إلى بناء غشاء رقيق صلب وموحد، طبقة ذرية واحدة في كل مرة.

إزالة المنتجات الثانوية

طوال العملية، تقوم مضخة تفريغ بإزالة الغازات غير المتفاعلة والمنتجات الثانوية الكيميائية بشكل مستمر من الغرفة، مما يضمن نقاء وجودة الفيلم المترسب.

لماذا PECVD ضرورية لأشباه الموصلات الحديثة

تكمن القيمة الحقيقية لـ PECVD في المشكلات التي تحلها أثناء التصنيع المعقد للدوائر المتكاملة.

ميزة درجة الحرارة المنخفضة

يتطلب ترسيب البخار الكيميائي التقليدي (CVD) درجات حرارة عالية جدًا (غالبًا >600 درجة مئوية) لتكسير الغازات الأولية حرارياً. هذه درجات الحرارة من شأنها أن تدمر أو تغير الترانزستورات والأسلاك المعدنية الدقيقة المصنعة بالفعل على الرقاقة. إن طبيعة PECVD منخفضة الحرارة تجعلها الطريقة المفضلة لخطوات الترسيب التي تحدث لاحقًا في مسار التصنيع.

المواد الحرجة وأدوارها

تُستخدم PECVD لترسيب العديد من الأغشية الأساسية لوظيفة الشريحة وموثوقيتها.

- ثاني أكسيد السيليكون (SiO₂): يُستخدم كعازل كهربائي لعزل الطبقات الموصلة المختلفة، مما يمنع حدوث دوائر قصيرة.

- نيتريد السيليكون (Si₃N₄): يعمل كطبقة تخميل قوية، مما يخلق حاجزًا وقائيًا نهائيًا يحمي الشريحة من الرطوبة والأيونات المتنقلة والتلف المادي. وهذا يحسن بشكل كبير استقرار الجهاز وعمر خدمته.

- كربيد السيليكون (SiC): يُستخدم في الأجهزة عالية الحرارة أو عالية الطاقة نظرًا لاستقراره الحراري والكيميائي الممتاز.

فهم المقايضات

على الرغم من كونها لا غنى عنها، فإن PECVD هي عملية تسويات محكومة. فهم هذه المقايضات أمر أساسي لتنفيذها بنجاح.

الجودة مقابل درجة الحرارة

الميزة المميزة لـ PECVD هي تشغيلها عند درجات حرارة منخفضة. ومع ذلك، غالبًا ما تتمتع الأغشية المترسبة عند درجات حرارة أعلى عبر العمليات الحرارية بخصائص فائقة، مثل الكثافة العالية ومحتوى الهيدروجين المنخفض. يعد اختيار PECVD مقايضة صريحة: قبول خصائص فيلم مختلفة قليلاً لتجنب إتلاف الجهاز الأساسي.

التحكم غير قابل للتفاوض

تتأثر الخصائص النهائية للفيلم — مثل كثافته وإجهاده وخصائصه الكهربائية — بشكل كبير بمعلمات العملية. يمكن أن تؤدي التغيرات الصغيرة في درجة الحرارة أو الضغط أو معدلات تدفق الغاز أو طاقة التردد اللاسلكي إلى تغيير النتيجة بشكل كبير، مما يتطلب تحكمًا صارمًا للغاية في العملية.

دمج الهيدروجين

نظرًا لأن العديد من المواد الأولية (مثل السيلان) تعتمد على الهيدروجين، فإن أغشية PECVD تدمج حتمًا بعض ذرات الهيدروجين. على الرغم من أن هذا غالبًا ما يكون قابلاً للإدارة، إلا أن هذا الهيدروجين يمكن أن يؤثر على الخصائص الكهربائية للفيلم واستقراره على المدى الطويل، وهو عامل يجب على المهندسين أخذه في الاعتبار في تصميم أجهزتهم.

اختيار القرار الصحيح لهدفك

يعتمد اختيار تقنية الترسيب كليًا على متى تُستخدم في تسلسل التصنيع وما هي وظيفتها الأساسية.

- إذا كان تركيزك الأساسي هو ترسيب طبقة أساسية في وقت مبكر من العملية (قبل وجود الترانزستورات): قد تفكر في عملية CVD حرارية عالية الحرارة لتحقيق أعلى جودة وكثافة ممكنة للفيلم.

- إذا كان تركيزك الأساسي هو ترسيب طبقة عازلة أو واقية فوق المكونات الحساسة الموجودة: PECVD هي المعيار الصناعي وغالبًا ما تكون الخيار الوحيد القابل للتطبيق نظرًا لملفها الحراري المنخفض.

- إذا كان تركيزك الأساسي هو إنشاء أغشية بصرية أو ميكانيكية متخصصة (على سبيل المثال، لمصابيح LED أو MEMS): توفر PECVD التنوع لضبط خصائص الفيلم مثل معامل الانكسار والإجهاد الميكانيكي عن طريق تعديل معلمات العمليات العديدة.

في النهاية، تعد PECVD تقنية أساسية تمكن من الإنتاج الموثوق به والكميات الكبيرة للأجهزة المعقدة متعددة الطبقات التي تشغل عالمنا.

جدول ملخص:

| خطوة العملية | الإجراء الرئيسي | الغرض |

|---|---|---|

| إعداد الغرفة | وضع الرقاقة على ظرف ساخن في فراغ | تحضير الركيزة للترسيب |

| إدخال الغاز | حقن الغازات الأولية (مثل SiH₄، NH₃) | توفير اللبنات الكيميائية |

| إشعال البلازما | تطبيق طاقة التردد اللاسلكي لإنشاء بلازما | توليد أنواع تفاعلية عند درجات حرارة منخفضة |

| التفاعل الكيميائي | كسر الروابط في الغازات عبر تصادمات البلازما | تكوين جذور وأيونات للترسيب |

| نمو الفيلم | ترابط الأنواع التفاعلية بالركيزة الساخنة | بناء أغشية رقيقة صلبة موحدة |

| إزالة المنتجات الثانوية | استخدام مضخة تفريغ لاستخراج الغازات العادمة | الحفاظ على نقاء وجودة الفيلم |

عزز تصنيع أشباه الموصلات لديك باستخدام حلول PECVD المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة أفران عالية الحرارة مثل CVD/PECVD، مصممة خصيصًا لتلبية احتياجاتك الفريدة. تضمن خبرتنا ترسيبًا دقيقًا ومنخفض الحرارة للحصول على أداء فائق للجهاز. اتصل بنا اليوم لمناقشة كيف يمكن لأنظمة PECVD المخصصة لدينا تحسين عمليتك وزيادة الكفاءة!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

يسأل الناس أيضًا

- ما هي المعلمات التي تتحكم في جودة الأغشية المترسبة بتقنية الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ المتغيرات الرئيسية الرئيسية لخصائص الغشاء المتفوقة

- ما هي تصنيفات الترسيب الكيميائي للبخار (CVD) بناءً على خصائص البخار؟ قم بتحسين عملية ترسيب الأغشية الرقيقة لديك

- ما هو التسخين بالمقاومة وكيف يتم تصنيفه؟ اكتشف أفضل طريقة لاحتياجاتك الحرارية

- كيف يختلف الترسيب الكيميائي بالبخار (CVD) عن الترسيب الفيزيائي بالبخار (PVD)؟ الفروق الرئيسية في طرق طلاء الأغشية الرقيقة

- ما هو نيتريد السيليكون المترسب بالبلازما، وما هي خصائصه؟ اكتشف دوره في كفاءة الخلايا الشمسية