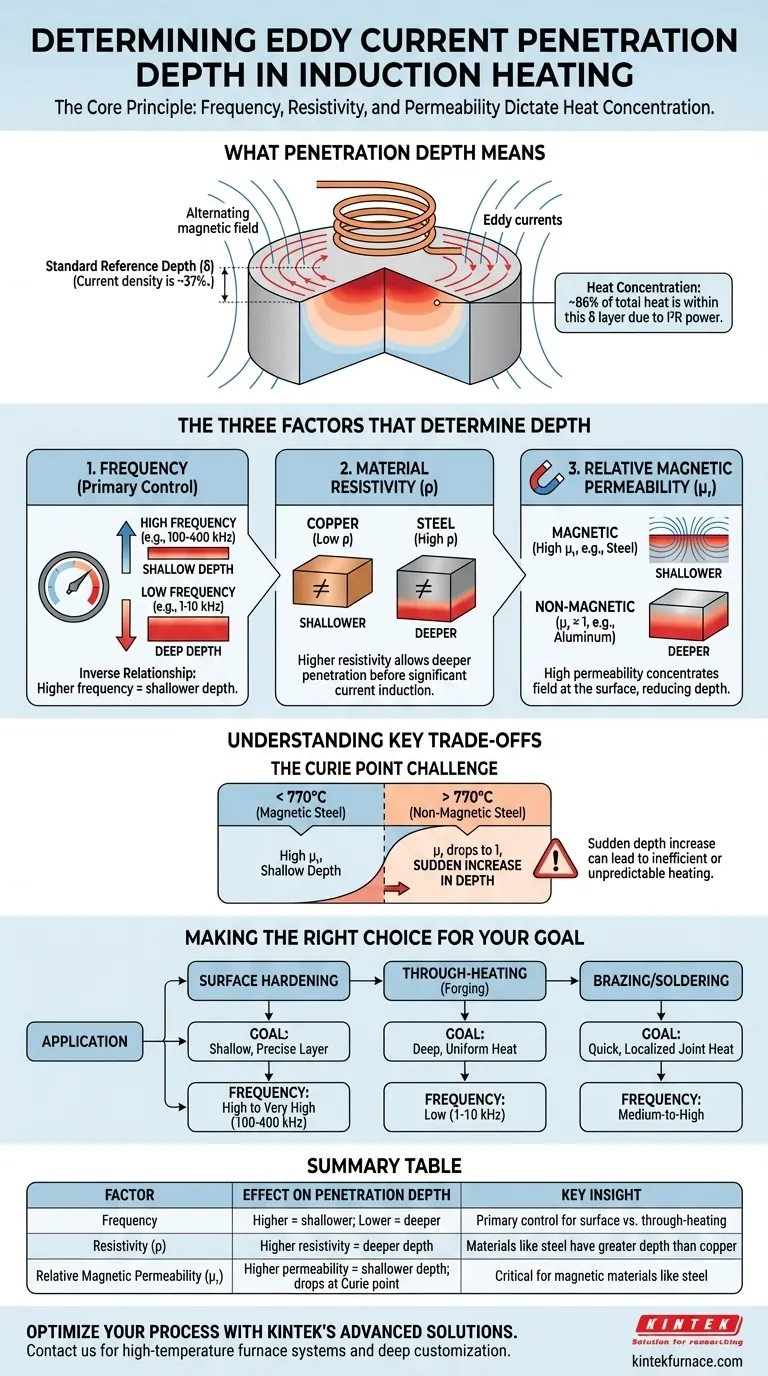

في جوهره، يتم تحديد عمق اختراق التيارات الدوامية في التسخين بالحث من خلال ثلاثة عوامل رئيسية: تردد المجال المغناطيسي المتردد، والمقاومة الكهربائية للمادة التي يتم تسخينها، والنفاذية المغناطيسية النسبية للمادة. تحدد هذه المتغيرات مدى تغلغل التيارات المستحثة تحت سطح قطعة العمل. على سبيل المثال، سيؤدي التردد الأعلى دائمًا إلى عمق تسخين أقل.

المبدأ الأساسي الذي يجب فهمه هو أن "عمق الاختراق" ليس خطًا فاصلًا ثابتًا، بل هو اضمحلال أسي. تأتي السيطرة الحقيقية في التسخين بالحث من فهم كيفية معالجة التردد لتركيز غالبية الطاقة الحرارية بدقة حيثما تكون مطلوبة لعملية معينة.

ماذا يعني "عمق الاختراق" في الواقع

قد يكون المصطلح مضللاً إذا تم أخذه حرفيًا. من الضروري فهمه على أنه منطقة تركيز بدلاً من عمق مادي بسيط.

تأثير الجلد قيد التنفيذ

في التسخين بالحث، يحث المجال المغناطيسي المتردد من الملف التيارات الدوامية بشكل أساسي على سطح قطعة العمل. تُعرف هذه الظاهرة باسم تأثير الجلد.

كثافة هذه التيارات تكون أعلى ما يمكن عند السطح وتنخفض بشكل أسي كلما اتجهنا أعمق في المادة.

عمق المرجع القياسي (δ)

يُعرّف المهندسون عمق الاختراق (الذي يُشار إليه غالبًا بالحرف اليوناني دلتا، δ) على أنه العمق الذي تنخفض عنده كثافة التيار الدوامي إلى حوالي 37% من قيمتها عند السطح.

هذا هو التعريف الهندسي والفيزيائي القياسي، ويوفر مقياسًا متسقًا للحساب والمقارنة.

أين تتركز الحرارة

من منظور التسخين العملي، فإن الحقيقة الأكثر أهمية هي أن حوالي 86% من إجمالي الحرارة الناتجة عن التيارات الدوامية تتركز ضمن طبقة عمق المرجع الواحدة هذه (δ).

يحدث هذا لأن طاقة التسخين تتناسب طرديًا مع مربع التيار (I²R). لذلك، تتركز الطاقة بشكل أكبر بكثير بالقرب من السطح من كثافة التيار نفسها.

العوامل الثلاثة التي تحدد العمق

يمكنك التحكم في ملف التسخين من خلال فهم ومعالجة المتغيرات الثلاثة التالية.

1. التردد (التحكم الأساسي)

التردد هو الأداة الأقوى والأكثر شيوعًا للتحكم في عمق الاختراق. العلاقة بسيطة وعكسية:

- تردد عالٍ = عمق اختراق ضحل

- تردد منخفض = عمق اختراق عميق

لهذا السبب تستخدم عمليات مثل تقوية السطح ترددات عالية جدًا (100 كيلو هرتز إلى 400 كيلو هرتز+) لتسخين طبقة خارجية رقيقة فقط، بينما تستخدم التطبيقات مثل التسخين الكامل للتطريق ترددات منخفضة (1 كيلو هرتز إلى 10 كيلو هرتز) لتسخين قطعة العمل بأكملها بشكل موحد.

2. مقاومة المادة (ρ)

المقاومة هي المقاومة الكامنة للمادة لتدفق التيار الكهربائي. تسمح المقاومة الأعلى للمجال المغناطيسي بالاختراق بشكل أعمق قبل أن يتمكن من تحفيز تيارات دوامية كبيرة.

لذلك، ستحصل المواد ذات المقاومة الأعلى على عمق اختراق أعمق، مع تساوي العوامل الأخرى. على سبيل المثال، يتمتع الفولاذ بمقاومة أعلى من النحاس، لذا سيكون عمق الاختراق في الفولاذ أكبر منه في النحاس عند نفس التردد.

3. النفاذية المغناطيسية النسبية (μr)

النفاذية المغناطيسية هي مقياس لقدرة المادة على دعم تكوين مجال مغناطيسي. هذا العامل له تأثير كبير، ولكنه ينطبق بشكل أساسي على المواد المغناطيسية مثل الفولاذ الكربوني والحديد والنيكل.

النفاذية المغناطيسية العالية تقلل بشكل كبير من عمق الاختراق عن طريق تركيز المجال المغناطيسي عند السطح نفسه. المواد غير المغناطيسية مثل الألومنيوم والنحاس والفولاذ المقاوم للصدأ الأوستنيتي لها نفاذية تساوي 1.

فهم المفاضلات الرئيسية

التحكم في العمق هو عملية موازنة، ويمكن أن يؤدي سوء فهم هذه المبادئ إلى فشل العملية.

تحدي نقطة كوري

بالنسبة للمواد المغناطيسية مثل الفولاذ، النفاذية ليست ثابتة. عند تسخينها فوق درجة حرارة معينة - نقطة كوري (حوالي 770 درجة مئوية / 1420 درجة فهرنهايت للفولاذ) - تصبح المادة غير مغناطيسية.

عند هذه النقطة، تنخفض نفاذيتها النسبية من قيمة عالية (قد تصل إلى عدة مئات) إلى 1. يتسبب هذا في زيادة مفاجئة وهائلة في عمق الاختراق، مما قد يؤدي إلى تسخين غير فعال أو نتائج غير متوقعة إذا لم يتمكن مصدر الطاقة من التكيف.

اختيار العمق الخاطئ

تكون عواقب عدم التوافق بين التردد والنتيجة المرجوة كبيرة.

- لتقوية السطح: استخدام تردد منخفض جدًا يؤدي إلى عمق تسخين كبير جدًا. يمكن أن يؤدي هذا إلى تليين قلب المكون، وإتلاف خصائصه الميكانيكية، وإهدار الطاقة.

- للتسخين الكامل: استخدام تردد عالٍ جدًا سيؤدي إلى تسخين مفرط للسطح بينما يظل القلب باردًا، مما يؤدي إلى إجهاد حراري أو تشقق أو عملية غير مكتملة.

اتخاذ الخيار الصحيح لهدفك

يحدد تطبيقك عمق الاختراق المثالي، وبالتالي التردد الذي يجب أن تختاره.

- إذا كان تركيزك الأساسي هو تقوية السطح أو تقوية القشرة: استخدم ترددات عالية إلى عالية جدًا (على سبيل المثال، 100-400 كيلو هرتز) لإنشاء طبقة خارجية ضحلة ودقيقة وصلبة مع الحفاظ على القلب المرن.

- إذا كان تركيزك الأساسي هو التسخين الكامل للتطريق أو التشكيل: استخدم ترددات منخفضة (على سبيل المثال، 1-10 كيلو هرتز) لضمان تغلغل الحرارة بعمق وبشكل موحد في جميع كتلة قطعة العمل.

- إذا كان تركيزك الأساسي هو اللحام أو اللحام بالنحاس: استخدم ترددات متوسطة إلى عالية تسخن منطقة الوصلة بسرعة دون انتشار مفرط للحرارة إلى المكونات المجاورة الحساسة.

- إذا كنت تقوم بتسخين الفولاذ المغناطيسي بعد نقطة كوري: تأكد من أن نظامك مصمم للتعامل مع التغيير المفاجئ في الحمل مع زيادة عمق الاختراق أثناء العملية.

يتم إتقان التسخين بالحث من خلال التحكم المتعمد في المكان الذي يتم فيه تركيز طاقتك.

جدول الملخص:

| العامل | التأثير على عمق الاختراق | الرؤية الرئيسية |

|---|---|---|

| التردد | تردد أعلى = عمق أضحل؛ تردد أقل = عمق أعمق | التحكم الأساسي في التسخين السطحي مقابل التسخين الكامل |

| المقاومة (ρ) | مقاومة أعلى = عمق أعمق | المواد مثل الفولاذ لها عمق أكبر من النحاس |

| النفاذية المغناطيسية النسبية (μr) | نفاذية أعلى = عمق أضحل؛ تنخفض عند نقطة كوري | حاسمة للمواد المغناطيسية مثل الفولاذ |

قم بتحسين عمليات التسخين بالحث لديك باستخدام حلول KINTEK المتقدمة! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر مختبرات متنوعة بأنظمة أفران ذات درجات حرارة عالية مثل أفران الصندوق، والأنابيب، والدوارة، وأفران التفريغ والغاز، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق مطابقة دقيقة لاحتياجاتك التجريبية الفريدة، مما يعزز الكفاءة والنتائج. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهداف المعالجة الحرارية الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- معدات نظام ماكينات HFCVD لرسم طلاء القوالب النانوية الماسية النانوية

يسأل الناس أيضًا

- ما هي عملية الضغط الساخن؟ دليل لتحقيق كثافة مواد فائقة

- كيف يؤثر استخدام الفراغ في الكبس الساخن على معالجة المواد؟ تحقيق مواد أكثر كثافة ونقاء وقوة

- ما هي أنواع الأفران الأخرى ذات الصلة بالكبس الحراري؟ استكشف تقنيات المعالجة الحرارية الرئيسية

- ما الدور الذي تلعبه تقنية الضغط الساخن الفراغي في صناعة السيارات؟ تعزيز بطاريات السيارات الكهربائية، السلامة، والكفاءة

- ما هي مزايا المواد المركبة السيراميكية/المعدنية المنتجة باستخدام ضاغط تفريغ؟ تحقيق قوة ومتانة فائقتين