في جوهره، يعزز التسخين بالحث كفاءة الموارد بطريقتين أساسيتين: عن طريق تحويل الطاقة الكهربائية إلى حرارة بكفاءة استثنائية وعن طريق تطبيق تلك الحرارة بدقة جراحية. يضمن هذا المزيج عدم إهدار الطاقة في تسخين البيئة المحيطة وتقليل فقدان المواد الناتج عن السخونة الزائدة أو أخطاء العملية بشكل كبير.

الميزة الأساسية للتسخين بالحث هي تحوله من التسخين المحيط بالقوة الغاشمة إلى نقل طاقة عالي التحكم ومباشر إلى الجزء. هذه الدقة هي السبب الجذري لكفاءته، مما يؤثر على كل شيء بدءًا من استهلاك الطاقة وخردة المواد وصولاً إلى سرعة العملية وسلامة مكان العمل.

المبدأ: الدقة فوق القوة

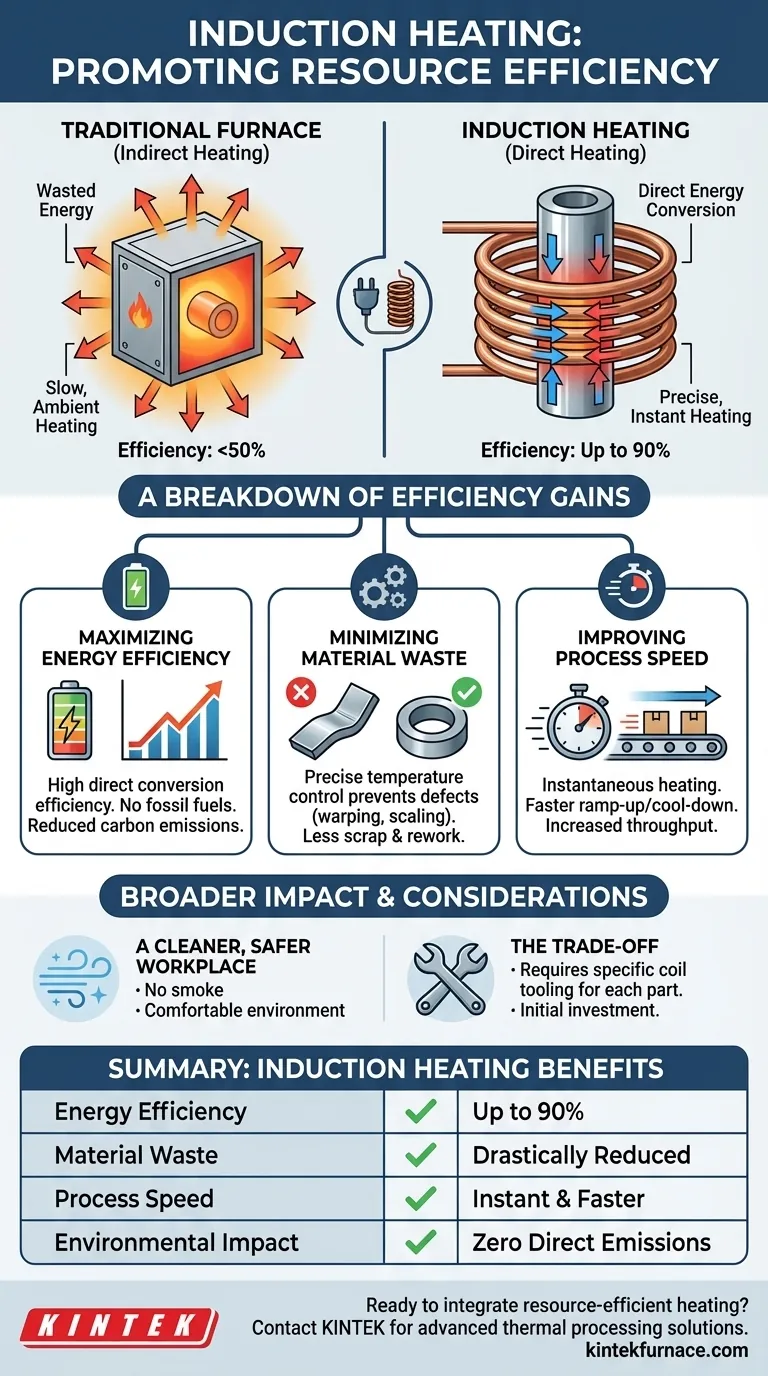

تعمل طرق التسخين التقليدية، مثل الأفران، عن طريق إنشاء بيئة ساخنة والانتظار حتى يمتص الجزء تلك الحرارة. يعمل التسخين بالحث على مبدأ مختلف تمامًا، مما يجعله أكثر كفاءة بطبيعته.

كيف يعمل

يستخدم التسخين بالحث تيارًا متناوبًا عالي التردد يمر عبر ملف نحاسي. وهذا يخلق مجالًا مغناطيسيًا قويًا ومتذبذبًا حول الملف. عندما توضع مادة موصلة، مثل جزء معدني، داخل هذا المجال، فإن المجال يحفز تيارات كهربائية (تُعرف بالتيارات الدوامية) مباشرة داخل الجزء نفسه. تولد مقاومة المعدن لهذه التيارات حرارة فورية ومحلية.

التسخين المباشر مقابل التسخين غير المباشر

يسخن الفرن الهواء وجدران الفرن وكل شيء آخر بداخله لمجرد تدفئة الجزء المستهدف — وهي عملية تُعرف باسم التسخين غير المباشر. وهذا يؤدي إلى فقدان حراري كبير.

الحث هو شكل من أشكال التسخين المباشر. يسخن فقط المادة الموضوعة داخل الملف، محولًا الجزء إلى مصدر حرارته الخاص. لا تُهدر أي طاقة في تسخين الهواء المحيط.

حرارة موضعية وقابلة للتحكم

تتولد الحرارة فقط داخل الجزء من المادة الموجود داخل المجال المغناطيسي. وهذا يسمح بمستوى لا يصدق من التحكم. يمكنك تسخين قسم معين من عمود للتصليد أو وصلة دقيقة للحام، مع ترك باقي المكون غير متأثر.

تحليل مكاسب الكفاءة

تترجم آلية التسخين الدقيقة والمباشرة هذه إلى عدة مجالات متميزة لكفاءة الموارد والتي تعتبر حاسمة للعمليات الصناعية الحديثة.

زيادة كفاءة الطاقة

نظرًا لأن الحث يحول الطاقة مباشرة إلى حرارة داخل قطعة العمل، يمكنه تحقيق معدلات كفاءة طاقة تصل إلى 90%. غالبًا ما تفقد الأفران التقليدية التي تعمل بالوقود الأحفوري أكثر من نصف طاقتها للبيئة.

باستخدام الكهرباء بدلاً من الوقود القابل للاحتراق، يساعد الحث أيضًا المؤسسات على تقليل انبعاثات الكربون المباشرة والاقتراب من أهداف الحياد الكربوني.

تقليل هدر المواد

يمنع التحكم الدقيق في درجة الحرارة عيوب التصنيع الشائعة مثل الالتواء أو التقشر أو التشوه الناتج عن السخونة الزائدة. هذه الدقة، بغض النظر عن حجم الدفعة، حاسمة عند العمل بالمعادن الخاصة أو في تطبيقات المعالجة الحرارية الحرجة.

عدد أقل من الأجزاء المرفوضة يعني خردة مواد أقل، وطاقة أقل تُهدر في إعادة العمل، وتقليل مباشر في تكلفة المواد الخام.

تحسين سرعة العملية

يُعرف التسخين بالحث بسرعته. تتولد الحرارة فورًا داخل الجزء، مما يلغي أوقات التسخين الطويلة والتبريد المرتبطة بالأفران. تزيد هذه السرعة من الإنتاجية، مما يجعل خط الإنتاج بأكمله أكثر كفاءة.

فهم التأثير الأوسع

تمتد كفاءة التسخين بالحث إلى ما هو أبعد من الطاقة والمواد، مما يخلق تأثيرًا إيجابيًا متتاليًا على العمليات وبيئة العمل.

مكان عمل أنظف وأكثر أمانًا

الحث عملية نظيفة. على عكس التسخين القائم على الاحتراق، فإنه لا ينتج دخانًا أو حرارة مهدرة أو منتجات ثانوية ضارة.

وهذا يحسن بشكل كبير جودة هواء مكان العمل ويقلل من درجة الحرارة المحيطة، مما يخلق بيئة أكثر أمانًا وراحة للموظفين.

المقايضة: الأدوات وخصوصية التطبيق

على الرغم من تعدد استخداماته، فإن التسخين بالحث ليس حلاً عالميًا. تعتمد كفاءة العملية بشكل كبير على تصميم ملف الحث، والذي يجب أن يتطابق بشكل صحيح مع هندسة الجزء الذي يتم تسخينه.

وهذا يعني أن الاستثمار الأولي في الهندسة والأدوات غالبًا ما يكون مطلوبًا لكل تطبيق فريد، وهي مقايضة مقابل تحكمه وكفاءته الاستثنائيين بمجرد التشغيل.

اتخاذ الخيار الصحيح لهدفك

عند تقييم التسخين بالحث، ضع في اعتبارك كيف تتوافق فوائده المحددة مع أولوياتك القصوى.

- إذا كان تركيزك الأساسي هو تقليل التكلفة: فإن الجمع بين انخفاض استهلاك الطاقة وتقليل خردة المواد بشكل كبير يوفر عائدًا واضحًا ومقنعًا على الاستثمار.

- إذا كان تركيزك الأساسي هو الاستدامة وأهداف الحوكمة البيئية والاجتماعية والمؤسسية (ESG): يوفر التسخين بالحث مسارًا مباشرًا لإزالة الكربون عن طريق التخلص من الوقود الأحفوري من العملية وتقليل استخدام الطاقة الإجمالي بشكل كبير.

- إذا كان تركيزك الأساسي هو جودة المنتج واتساقه: تضمن السرعة والدقة والتكرارية التي لا مثيل لها للتسخين بالحث أن كل جزء يلبي المواصفات الدقيقة، مما يلغي تباين العملية.

في النهاية، يعد اعتماد التسخين بالحث قرارًا استراتيجيًا للاستثمار في عملية تصنيع أكثر دقة ونظافة وكفاءة بشكل أساسي.

جدول الملخص:

| مقياس الكفاءة | فائدة التسخين بالحث |

|---|---|

| كفاءة الطاقة | تحويل مباشر للطاقة يصل إلى 90%، مقابل أقل من 50% للأفران التقليدية. |

| هدر المواد | تحكم دقيق يقلل بشكل كبير من الخردة الناتجة عن السخونة الزائدة وإعادة العمل. |

| سرعة العملية | التسخين الفوري يزيد من الإنتاجية وكفاءة خط الإنتاج الإجمالية. |

| التأثير البيئي | صفر انبعاثات مباشرة ومكان عمل أنظف وأكثر أمانًا. |

هل أنت مستعد لدمج التسخين الموفر للموارد في عمليتك؟

في KINTEK، نستفيد من قسم البحث والتطوير الاستثنائي لدينا والتصنيع الداخلي لتقديم حلول معالجة حرارية متقدمة. سواء كان هدفك هو تقليل تكاليف الطاقة، أو تقليل خردة المواد، أو تحقيق الحياد الكربوني، يمكن لفريقنا المساعدة.

نحن متخصصون في تطوير أنظمة تسخين يتم التحكم فيها بدقة لتطبيقات المختبرات والصناعة المتنوعة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا تصميم حل لتلبية متطلبات الكفاءة والاستدامة الفريدة الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية