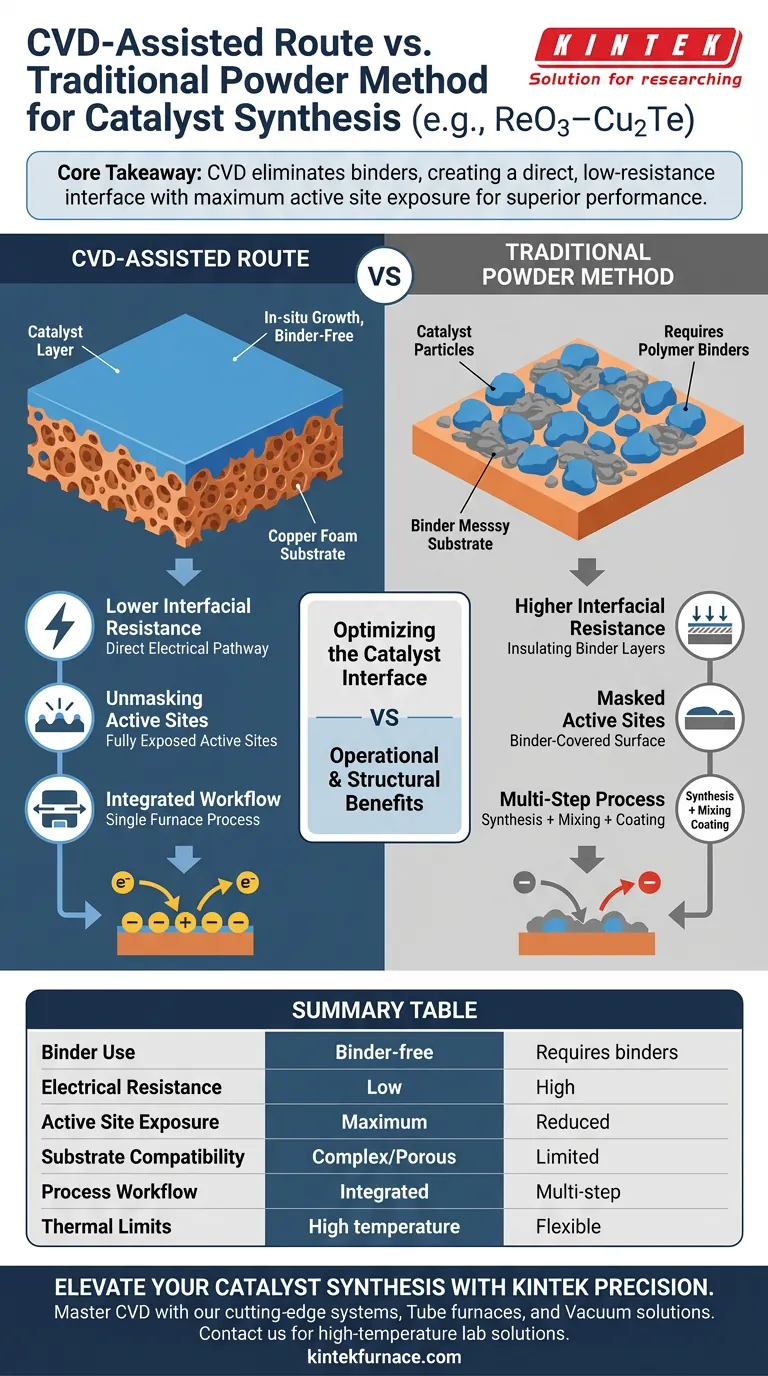

الميزة الأساسية للمسار المدعوم بالترسيب الكيميائي للبخار (CVD) هي قدرته على تسهيل النمو الموضعي لمواد المحفز مباشرة على الركائز الموصلة، مثل رغوة النحاس. على عكس الطرق التقليدية، يلغي هذا النهج تمامًا الحاجة إلى المواد الرابطة البوليمرية لتثبيت المحفز على القطب الكهربائي.

الفكرة الأساسية: تعتمد طرق المسحوق التقليدية على المواد الرابطة التي تعزل المحفز بشكل غير مقصود وتعيق نشاطه. يحل مسار الترسيب الكيميائي للبخار هذه المشكلة من خلال إنشاء واجهة مباشرة وخالية من المواد الرابطة، مما يقلل بشكل كبير من المقاومة ويزيد من تعرض المواقع النشطة لتحسين الأداء الكهروكيميائي.

تحسين واجهة المحفز

الفرق الأكثر أهمية بين مسار الترسيب الكيميائي للبخار وطريقة المسحوق يكمن في كيفية تفاعل المحفز مع مجمع التيار.

التخلص من المواد الرابطة

في طريقة المسحوق التقليدية، يعد تصنيع المادة نصف المعركة فقط. لإنشاء قطب كهربائي وظيفي، يجب خلط مسحوق المحفز مع مادة رابطة لجعله يلتصق بالركيزة.

تتجاوز عملية الترسيب الكيميائي للبخار هذه الخطوة تمامًا. فهي تنمي المادة مباشرة على الركيزة (مثل رغوة النحاس)، مما يخلق اتصالًا ماديًا قويًا بدون طبقات لاصقة مميزة.

مقاومة واجهة أقل

غالبًا ما تكون المواد الرابطة عازلة كهربائيًا أو ضعيفة التوصيل. عند استخدامها لتغطية المحفزات، فإنها تُدخل مقاومة غير ضرورية بين المحفز ومجمع التيار.

من خلال إزالة المادة الرابطة، يضمن مسار الترسيب الكيميائي للبخار مسارًا كهربائيًا مباشرًا. هذا الانخفاض في مقاومة الواجهة يحسن كفاءة نقل الشحنة بين المحفز والإلكتروليت.

كشف المواقع النشطة

أحد العيوب الهامة لطريقة المسحوق هو أن المادة الرابطة يمكن أن تغطي سطح جزيئات المحفز ماديًا. هذا التأثير "القناعي" يجعل المواقع النشطة المحتملة عديمة الفائدة.

يسهل الترسيب الكيميائي للبخار تعرض سطح المحفز الأصلي. هذا يضمن أن الحد الأقصى لعدد المواقع النشطة متاح للتفاعلات، مما يعزز النشاط مباشرة في تطبيقات مثل تفاعل تطور الهيدروجين (HER).

فوائد التشغيل والهيكلية

بالإضافة إلى الواجهة المجهرية، يقدم مسار الترسيب الكيميائي للبخار مزايا واضحة فيما يتعلق بكفاءة العملية وجودة المواد.

سير عمل متكامل

يمكن لنظام الترسيب الكيميائي للبخار في الفرن الأنبوبي تبسيط عملية التصنيع من خلال دمج التلدين والنمو في سير عمل واحد.

هذا يزيل الحاجة إلى نقل العينات الوسيطة أو معدات التفريغ العالي المعقدة. إنه يقلل من تعقيد التشغيل مع تمكين إنتاج طلاءات عالية النقاء.

طلاء الأشكال الهندسية المعقدة

عملية الترسيب الكيميائي للبخار هي تقنية "غير خط رؤية". هذا يعني أن السلائف في الطور الغازي يمكنها اختراق وتغطية الأشكال المعقدة وغير المنتظمة.

هذا ذو قيمة خاصة عند استخدام ركائز مسامية مثل رغوة النحاس. يضمن الترسيب الكيميائي للبخار طلاءًا موحدًا حتى على الأسطح الداخلية التي قد تفوتها طرق الطلاء المادي التقليدية.

فهم المفاضلات

لإجراء قرار موضوعي، يجب عليك التعرف على قيود نهج الترسيب الكيميائي للبخار مقارنة بطريقة المسحوق.

القيود الحرارية

يتطلب الترسيب الكيميائي للبخار عادةً درجات حرارة عالية لتفكيك السلائف وتنمية البلورات. هذا يحد من اختيارك للركائز لتشمل المواد التي يمكنها تحمل هذه الظروف الحرارية دون تدهور.

الاعتماد على المعدات

بينما يلغي الترسيب الكيميائي للبخار خطوة "خلط المسحوق"، فإنه يُدخل الاعتماد على معدات متخصصة (أفران ووحدات تحكم في تدفق الغاز). على العكس من ذلك، فإن طريقة المسحوق أكثر مرونة بشكل عام فيما يتعلق بالأجهزة المطلوبة للتصنيع الأولي.

اختيار الخيار الصحيح لهدفك

يعتمد القرار بين الترسيب الكيميائي للبخار وطريقة المسحوق على متطلبات الأداء المحددة وقيود الركيزة.

- إذا كان تركيزك الأساسي هو زيادة النشاط الكهروكيميائي: أعط الأولوية لمسار الترسيب الكيميائي للبخار لضمان واجهة خالية من المواد الرابطة، ومقاومة منخفضة، ومواقع نشطة مكشوفة بالكامل لتفاعلات مثل HER.

- إذا كان تركيزك الأساسي هو تنوع الركائز: ضع في اعتبارك طريقة المسحوق إذا كنت تعمل مع ركائز حساسة لدرجة الحرارة أو تتطلب عملية أقل اعتمادًا على هندسة الفرن المتخصصة.

من خلال إزالة حاجز المادة الرابطة، يحول مسار الترسيب الكيميائي للبخار المحفز من مجرد طلاء إلى مكون متكامل لنظام القطب الكهربائي.

جدول ملخص:

| الميزة | مسار الترسيب الكيميائي للبخار المدعوم | طريقة المسحوق التقليدية |

|---|---|---|

| استخدام المواد الرابطة | خالٍ من المواد الرابطة (نمو موضعي) | يتطلب مواد رابطة بوليمرية |

| المقاومة الكهربائية | منخفضة (اتصال مباشر) | عالية (طبقات رابطة عازلة) |

| تعرض المواقع النشطة | أقصى (سطح أصلي) | منخفض (مغطى باللاصق) |

| توافق الركيزة | معقد/مسامي (مثل رغوة النحاس) | محدود بالطلاء السطحي |

| سير عمل العملية | تلدين ونمو متكامل | تصنيع وخلط متعدد الخطوات |

| الحدود الحرارية | يتطلب درجة حرارة عالية | أكثر مرونة بشكل عام |

ارتقِ بتصنيع المحفزات الخاص بك مع KINTEK Precision

هل أنت مستعد للانتقال من طرق المسحوق التقليدية إلى أقطاب كهربائية عالية الأداء وخالية من المواد الرابطة؟ توفر KINTEK الأدوات المتطورة التي تحتاجها لإتقان عملية الترسيب الكيميائي للبخار. بدعم من البحث والتطوير الخبير والتصنيع عالمي المستوى، نقدم مجموعة شاملة من أنظمة الترسيب الكيميائي للبخار، والأفران الأنبوبية، وأنظمة التفريغ - كلها قابلة للتخصيص بالكامل لتلبية متطلبات البحث أو الإنتاج الفريدة الخاصة بك.

لا تدع المواد الرابطة تعيق أداءك الكهروكيميائي. اتصل بـ KINTEK اليوم لاكتشاف كيف يمكن لحلول المختبرات ذات درجات الحرارة العالية لدينا مساعدتك في تحقيق نقل شحنة فائق وتعظيم تعرض المواقع النشطة في أبحاث المواد الخاصة بك.

دليل مرئي

المراجع

- Aruna Vijayan, N. Sandhyarani. Efficient and sustainable hydrogen evolution reaction: enhanced photoelectrochemical performance of ReO<sub>3</sub>-incorporated Cu<sub>2</sub>Te catalysts. DOI: 10.1039/d4ya00023d

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- أفران التلبيد والتلبيد بالنحاس والمعالجة الحرارية بالتفريغ

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

يسأل الناس أيضًا

- ما هي عملية الترسيب الكيميائي للبخار منخفض الضغط؟ تحقيق تجانس ونقاء فائقين للطبقة الرقيقة

- ما هو نطاق درجة الحرارة لأفران الترسيب الكيميائي للبخار (CVD)؟ من 700 درجة مئوية إلى 1950 درجة مئوية لتخليق المواد بدقة

- ما هي الوظيفة الأساسية لنظام ترسيب البخار الكيميائي (CVD) ذي المنطقة المزدوجة؟ التخليق الدقيق لألواح نانوية من كبريتيد المنغنيز

- ما هو دور أفران CVD في مجال البصريات؟ تعزيز الأداء البصري باستخدام طبقات دقيقة

- ما هي بعض تطبيقات أفران الترسيب الكيميائي للبخار (CVD) في صناعة أشباه الموصلات؟ أساسي لترسيب الأغشية الرقيقة في صناعة الرقائق الإلكترونية

- ما هي المواد المستخدمة عادة في أنظمة طلاء CVD؟ استكشف المواد الرئيسية للطلاءات الفائقة

- ما هي المزايا التقنية لاستخدام نظام الترسيب الكيميائي للبخار (CVD)؟ تحسين نمو أنابيب الكربون النانوية للتوصيل الحراري

- ما هي وظيفة نظام الرش بالبلازما بترددات الراديو (RF)؟ تصنيع طبقة تحتية دقيقة من جسيمات البلاتين النانوية (PtNP)