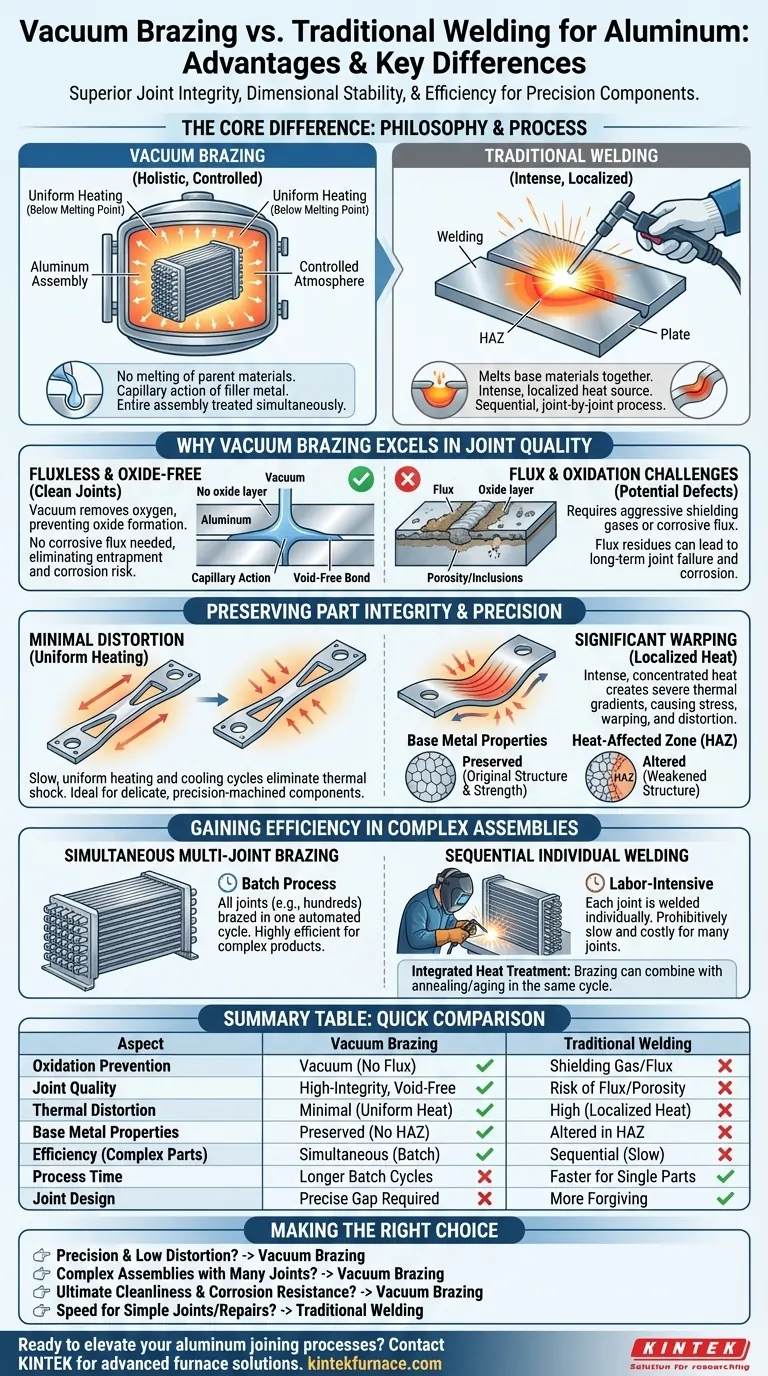

باختصار، يوفر اللحام بالنحاس في الفراغ سلامة مفاصل فائقة واستقرارًا الأبعاد لمكونات الألومنيوم مقارنة باللحام التقليدي. يتم تحقيق ذلك عن طريق إجراء عملية اللحام داخل فراغ، مما يمنع الأكسدة دون الحاجة إلى تدفقات تآكل، وعن طريق تسخين التجميع بأكمله بشكل موحد لتقليل التشوه الناتج عن الحرارة.

يكمن الاختلاف الجوهري في الفلسفة: اللحام هو عملية مكثفة ومحلية تعمل على صهر المواد الأساسية معًا، بينما اللحام بالنحاس في الفراغ هو عملية حرارية شاملة ومتحكم بها تربط المكونات دون صهرها. هذا التمييز يجعل اللحام بالنحاس في الفراغ الخيار الأمثل لتجميعات الألومنيوم عالية الدقة والمعقدة أو الحساسة للتشوه.

لماذا يتفوق اللحام بالنحاس في الفراغ في جودة الوصلة

التحدي الأساسي في ربط الألومنيوم هو طبقته الأكسيدية الفورية والمتينة. يحل اللحام بالنحاس في الفراغ هذه المشكلة الأساسية مباشرة.

القضاء على الأكسدة بدون تدفق

في فرن التفريغ، تتم إزالة الأكسجين من البيئة. وهذا يمنع تكوّن أكسيد الألومنيوم، الذي قد يعيق تدفق المعدن الحشو ويضعف الرابطة.

يجب على اللحام التقليدي مكافحة هذه الطبقة الأكسيدية بقوة باستخدام غازات واقية (كما في TIG/MIG) أو تدفقات كيميائية. هذه التدفقات كاوية ويجب تنظيفها بدقة بعد اللحام لمنع فشل الوصلة على المدى الطويل، مما يضيف خطوة إضافية ومخاطرة للعملية.

نظرًا لأن اللحام بالنحاس في الفراغ عملية خالية من التدفقات، فإنه ينتج وصلات نظيفة وقوية بشكل استثنائي وخالية من خطر احتباس التدفق أو التآكل بعد اللحام.

تحقيق روابط عالية التكامل

في اللحام بالنحاس في الفراغ، يوضع معدن حشو ذو نقطة انصهار أقل في الوصلة. ومع تسخين التجميع بشكل موحد، يذوب معدن الحشو هذا ويتم سحبه إلى الفجوة الضيقة بين المكونات الأم بواسطة العمل الشعري.

تضمن هذه العملية ترطيب واجهة الوصلة بالكامل، مما يخلق رابطة قوية ومستمرة وخالية من الفراغات.

الحفاظ على سلامة الجزء ودقته

بالنسبة للمكونات التي تكون فيها الدقة الأبعادية بالغة الأهمية، فإن طريقة تطبيق الحرارة أمر بالغ الأهمية. إن حرارة اللحام الموضعية هي أكبر عيوبه في هذا الصدد.

تقليل التشوه الحراري

يُحدث اللحام حرارة شديدة ومركزة من قوس أو لهب. وهذا يخلق تدرجات حرارية حادة عبر الجزء، مما يسبب إجهادًا يؤدي إلى الالتواء والتشوه.

على النقيض، يقوم اللحام بالنحاس في الفراغ بتسخين التجميع بأكمله ببطء وبشكل موحد داخل الفرن. كما يتم التحكم في دورة التبريد اللاحقة بدقة. هذا النقص في الصدمة الحرارية يلغي التشوه تقريبًا، مما يجعله مثاليًا للمكونات الدقيقة أو المشغولة آليًا بدقة.

الحفاظ على خصائص المعدن الأساسي

يعمل اللحام عن طريق صهر المواد الأم معًا. وهذا يخلق منطقة متأثرة بالحرارة (HAZ) حيث تتغير البنية البلورية للمعدن الأساسي وخصائصه الميكانيكية، غالبًا بطرق غير مرغوبة.

يحدث اللحام بالنحاس في الفراغ عند درجة حرارة أقل من نقطة انصهار مكونات الألومنيوم. تظل المواد الأصلية صلبة، مما يحافظ على قوتها الأصلية وصلابتها وخصائصها المعدنية.

تحقيق الكفاءة في التجميعات المعقدة

بينما يمكن أن يكون اللحام الفردي سريعًا، فإن اللحام بالنحاس في الفراغ يوفر كفاءة لا مثيل لها للنوع الصحيح من المنتجات.

لحام مفاصل متعددة في وقت واحد

بالنسبة لتجميع معقد مثل مبادل حراري يحتوي على مئات الزعانف والأنابيب، سيكون لحام كل وصلة على حدة بطيئًا جدًا ويتطلب عمالة مكثفة.

مع اللحام بالنحاس في الفراغ، يمكن تحضير التجميع بالكامل بمعدن الحشو ووضعه في الفرن. يتم لحام جميع الوصلات - سواء كانت عشرات أو آلاف - في وقت واحد في دورة آلية واحدة.

دمج المعالجة الحرارية

نظرًا لأن المكون موجود بالفعل في فرن يتم التحكم فيه بواسطة الكمبيوتر، يمكن تصميم دورة التسخين والتبريد لخدمة غرض مزدوج.

يمكن دمج دورة اللحام بالنحاس مع عملية معالجة حرارية مطلوبة، مثل التلدين أو التصلب بالعمر. يوفر هذا الدمج لخطوات التصنيع وقتًا كبيرًا ومناولة وطاقة.

فهم التنازلات

على الرغم من قوته، فإن اللحام بالنحاس في الفراغ ليس حلاً عالميًا. فهم حدوده هو المفتاح لاتخاذ قرار مستنير.

وقت العملية والدفعات

تعد دورة فرن التفريغ عملية طويلة، وغالبًا ما تستغرق عدة ساعات من البداية إلى النهاية. إنها عملية دفعات، مما يجعلها غير فعالة لإنتاج الأجزاء الفردية أو الإصلاحات السريعة حيث يكون اللحام أسرع بكثير.

تصميم المفصل والتحكم في الفجوة

يعتمد اللحام بالنحاس في الفراغ على العمل الشعري، والذي يتطلب فجوة محددة ومتسقة بين الأجزاء (عادة من 0.002 إلى 0.005 بوصة). وهذا يتطلب تصميمًا دقيقًا للمفصل وتصنيعًا للمكونات، لأنه أقل تسامحًا مع سوء التجميع من اللحام.

المعدات والتكلفة

تمثل أفران التفريغ استثمارًا رأسماليًا كبيرًا وتتطلب بنية تحتية كبيرة. وهذا يجعل العملية أكثر ملاءمة لبيئات الإنتاج الراسخة منها للمتاجر الصغيرة أو النماذج الأولية، حيث تكون مرونة اللحام وتكلفته المنخفضة في البداية ميزة.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يكون قرارك النهائي مدفوعًا بالمتطلبات غير القابلة للتفاوض لمشروعك.

- إذا كان تركيزك الأساسي على الدقة والحد الأدنى من التشوه: يُعد اللحام بالنحاس في الفراغ متفوقًا للمكونات الرقيقة الجدران، أو ذات التحمل العالي، أو الحساسة بسبب تسخينها الموحد.

- إذا كان تركيزك الأساسي هو ربط التجميعات المعقدة ذات الوصلات المتعددة: إن القدرة على لحام جميع الوصلات في وقت واحد تجعل اللحام بالنحاس في الفراغ فعالاً للغاية لمنتجات مثل المبادلات الحرارية أو موجهات الموجة.

- إذا كان تركيزك الأساسي على نظافة الوصلة القصوى ومقاومة التآكل: توفر الطبيعة الخالية من التدفق للحام بالنحاس في الفراغ أنظف وصلة ممكنة، مما يزيل خطر تآكل التدفق المتبقي.

- إذا كان تركيزك الأساسي على السرعة للوصلات البسيطة أو الإصلاحات أو التصنيع الإنشائي: تكون طرق اللحام التقليدية أسرع وأكثر قابلية للنقل وأكثر تسامحًا مع التجميع غير المثالي للأجزاء.

من خلال فهم هذه الاختلافات الأساسية، يمكنك اختيار عملية اللحام بثقة التي تتوافق مع متطلباتك الخاصة بالجودة والكفاءة والتصميم.

جدول الملخص:

| الجانب | اللحام بالنحاس في الفراغ | اللحام التقليدي |

|---|---|---|

| منع الأكسدة | يستخدم بيئة فراغ، لا تدفق | يتطلب غازات واقية أو تدفق كاوٍ |

| جودة الوصلة | روابط عالية التكامل وخالية من الفراغات عبر العمل الشعري | يمكن أن يحدث احتباس للتدفق، خطر التآكل |

| التشوه الحراري | ضئيل بسبب التسخين الموحد | مرتفع بسبب الحرارة الموضعية، مما يسبب الالتواء |

| خصائص المعدن الأساسي | محفوظة، لا توجد منطقة متأثرة بالحرارة (HAZ) | متغيرة في المنطقة المتأثرة بالحرارة (HAZ) |

| الكفاءة للتجميعات المعقدة | لحام مفاصل متعددة في وقت واحد | لحام المفاصل بشكل فردي، أبطأ للعديد من الأجزاء |

| وقت العملية | دورات دفعات أطول (ساعات) | أسرع للأجزاء الفردية أو الإصلاحات |

| تصميم المفصل | يتطلب تحكمًا دقيقًا في الفجوة (0.002-0.005 بوصة) | أكثر تسامحًا مع اختلافات التجميع |

| التكلفة والمعدات | استثمار رأسمالي عالٍ للأفران | تكلفة دخول أقل، أكثر قابلية للنقل |

هل أنت مستعد للارتقاء بعمليات ربط الألومنيوم لديك بدقة وكفاءة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران عالية الحرارة متطورة مصممة خصيصًا لتلبية احتياجاتك. مجموعة منتجاتنا، بما في ذلك أفران Muffle، والأنبوبية، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، تكملها قدرات التخصيص العميق القوية لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت تعمل على مكونات عالية الدقة، أو تجميعات معقدة، أو تطبيقات تتطلب مقاومة للتآكل، يمكن لخبرتنا في اللحام بالنحاس في الفراغ أن تساعدك في تحقيق نتائج متفوقة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين سير عمل التصنيع لديك وتقديم نتائج موثوقة وعالية الجودة لمختبرك!

دليل مرئي

المنتجات ذات الصلة

- أفران التلبيد والتلبيد بالنحاس والمعالجة الحرارية بالتفريغ

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

- فرن المعالجة الحرارية والتلبيد بالتفريغ بضغط الهواء 9 ميجا باسكال

يسأل الناس أيضًا

- كيف يسهل فرن الانتشار الأيوني لتفريغ التوهج الكربنة بالبلازما عند درجات حرارة منخفضة للفولاذ AISI 316L؟

- ما هي تطبيقات الأفران المفرغة في علم المساحيق المعدنية وسبائك المعادن؟ افتح آفاق معالجة المواد عالية النقاء

- لماذا المعالجة اللاحقة بالضغط الأيزوستاتيكي الساخن (HIP) مطلوبة للسيراميك؟ تحقيق انعدام المسامية والوضوح البصري الأقصى

- ما هو دور المواد العازلة في فرن التفريغ؟ عزز الكفاءة والدقة في المعالجة بدرجات الحرارة العالية

- لماذا يلزم وجود نظام تفريغ بالشفط لاختبار BET؟ ضمان تحليل موثوق لمساحة سطح المحفز

- ما هي الوظائف الرئيسية لآلة اختبار درجات الحرارة العالية والفراغ العالي؟ تقييم الموثوقية الميكانيكية لمركبات UHTCMC

- ما هي مزايا استخدام فرن المعالجة الحرارية الفراغي؟ تحقيق جودة وتحكم فائقين في المواد

- ما هي وظيفة فرن المعالجة الحرارية بالتفريغ أثناء التلدين بالانتشار لسبائك NiTi/NiTiX؟ تعزيز الترابط